Qu’est-ce que l’estampage progressif à matrices? Un guide complet

Dans le monde de la fabrication à grande grande échelle, L’objectif est de produire des millions de pièces identiques à une vitesse incroyable, précision, et le coût par pièce le plus bas possible. Pour créer de petits, Composants métalliques complexes, Un processus de fabrication se distingue par tous les autres pour atteindre cet objectif: Estampage progressif des matrices. C’est une merveille du génie mécanique. Cette technologie est la force invisible derrière d’innombrables objets du quotidien, Des connecteurs de votre téléphone aux supports de votre voiture.

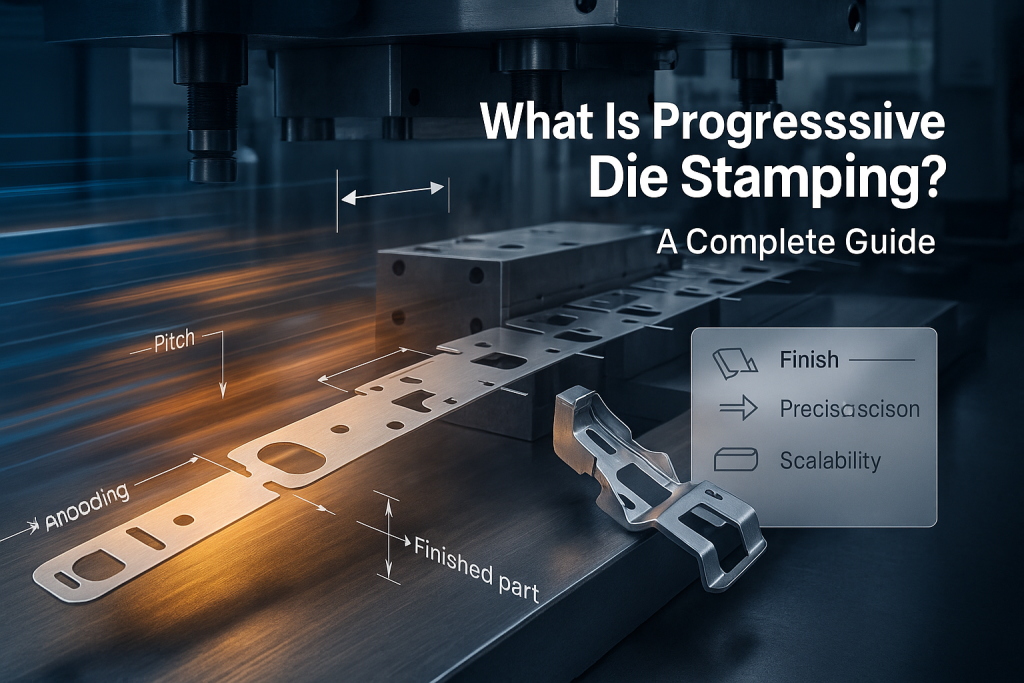

Le stamping progressif est un procédé de formage à haute vitesse des métaux qui utilise une seule, Outil Multi-Station (un "le") pour effectuer une série d’opérations simultanées sur une bobine de tôle. La bande métallique, connue sous le nom de bande porteuse, "Progresse" à travers le dé. Chaque station dans la matrice effectue une coupe spécifique, punch, ou courber. Cela continue jusqu’à ce qu’une partie finie soit créée à chaque coup de presse.

En tant qu’expert en fabrication de tôle à grand volume, GD-Prototying est spécialisée dans la conception, Construction, et le fonctionnement d’outils complexes de presse progressive. Ce guide offre un aperçu approfondi, Plongeons techniques dans cette technologie puissante. Nous expliquerons comment cela fonctionne, détailler les subtilités des outillages, et explorer les avantages et applications qui en font un procédé essentiel pour la production de masse moderne.

Le procédé de mise progressive sur matrice: Une explication détaillée

La magie de l’emboutissage progressif réside dans sa capacité à transformer un modèle simple, bobine plate de métal en un complexe, partie tridimensionnelle en une fraction de seconde. Cela est réalisé par une séquence d’événements parfaitement synchronisée. Comprendre cette séquence est essentiel pour apprécier la puissance et la complexité de la technologie.

La mise en place: La presse et la matrice

Le processus se déroule sur une presse mécanique ou servopresse à grande vitesse. Cette machine puissante assure le mouvement vertical (le "caresser") c’est ce qui fait avancer le processus. Le cœur de l’opération est la matrice progressive elle-même. Ce n’est pas un outil simple; C’est un immense, Bloc d’acier construit sur mesure. Il contient tous les coups individuels, Formes, et les stations de découpe nécessaires à la fabrication de la pièce. Le dé est composé de deux moitiés: Une matrice supérieure qui se déplace avec le vérin de presse, et une puce inférieure fixée au plateau de presse.

Pas 1: Alimentation de la bande de transport

Le processus commence avec la matière première. Une grande bobine de tôle, qui peut mesurer des centaines de pieds de long, est chargé sur un dérouleur. L’extrémité de la bobine est passée dans un redresseur puis dans la matrice progressive. Ce ruban métallique continu est appelé la bande porteuse. C’est le véhicule qui portera la pièce tout au long de sa transformation.

Pas 2: Le premier AVC - Opérations multiples

Avec la bande en place, La presse commence son cycle. Dès le premier coup, Chaque station dans la matrice effectue son fonctionnement spécifique simultanément sur une section différente de la bande.

- Gare 1 pourrait percer une série de petits, précis "pilote" troué. Ces trous sont essentiels pour localiser précisément la bande dans les stations suivantes.

- Gare 2 peut effectuer une découpe ou une encoche pour commencer à définir le profil extérieur de la pièce.

- Gare 3 Ça peut percer un trou ou une fente interne.

- Gare 4 peut effectuer la première opération de pliage ou de formage.

Cette action simultanée est un principe fondamental du processus.

Pas 3: Progression de la bande dessinée

Après le premier AVC, La presse se rétracte. Un mécanisme d’alimentation de précision avance alors la bande porteuse vers l’avant d’une seule, Distance exacte. Cette distance est connue sous le nom de "tanguer." Ce mouvement place la section de la piste qui se trouvait juste à Station 1 en parfait alignement avec la Station 2. La section depuis la gare 2 Déménagements à la station 3, et ainsi de suite. Une nouvelle section de la bobine entre dans la station 1.

Pas 4: Le deuxième AVC et au-delà

La presse effectue ensuite son second coup. Maintenant, La magie de la "progressif" Le processus devient clair.

- Le nouveau matériel à Station 1 est percée de trous d’ouverture.

- La première partie, aujourd’hui à Station 2, est encoché.

- La partie qui était encochée, aujourd’hui à Station 3, son trou interne est perforé.

- Cela se poursuit sur toute la longueur du matrice.

À chaque coup de presse, Chaque partie de la bande est avancée vers la station suivante et subit sa transformation suivante. La pièce se forme progressivement au fur et à mesure qu’elle traverse la matrice.

Pas 5: Éjection de la partie finie

À la toute dernière station du dé, une finale "raccourci" ou "Suppression" L’opération a lieu. Cette station coupe les parties pleinement formées, partie terminée loin de la bande porte-avions. La pièce est ensuite éjectée de la matrice, tombant souvent sur un tapis roulant pour être collectés. La bande de porte-avions restante, qui ressemble maintenant à un ruban de métal avec des trous partiellement en forme, est découpé en ferraille pour le recyclage.

Le résultat de ce continu, La danse synchronisée est un rythme de production incroyable. Après les coups de réglage initiaux, un complet, La partie finie est produite à chaque coup de presse.

Le cœur du processus: L’outil à matrices progressives

La pièce finie ne peut être aussi bonne que l’outil qui la fabrique. Une matrice progressive est l’un des outils les plus complexes et coûteux de toute la fabrication. Sa conception et sa construction exigent une immense maîtrise et précision. C’est un investissement en capital qui peut coûter des dizaines, voire des centaines de milliers de dollars.

Qu’est-ce qui rend un dé progressif si complexe?

Le jeu de dés La base de l’outil est le jeu de puces. Cela se compose d’un épais, Plaque supérieure et inférieure lourdes, Appelée Die Shoes, fabriqué en acier de haute qualité. Ces chaussures sont précisément alignées par de grandes goupilles guides et des bagues. Cette structure robuste garantit que les moitiés supérieure et inférieure de l’outil s’alignent parfaitement à chaque coup, ce qui est essentiel pour maintenir des tolérances strictes.

Les stations À l’intérieur du jeu de puces se trouvent les stations individuelles. Chaque station est un sous-ensemble de poinçons conçu sur mesure, ceci, Formes, et autres composantes. Ils sont généralement fabriqués à partir d’aciers à outils extrêmement durs et résistants à l’usure. Chaque station doit être parfaitement située par rapport aux autres afin de garantir que les éléments créés dans une station s’alignent avec ceux de la suivante.

Le design de la bande porteuse Une partie importante du processus d’ingénierie consiste à concevoir la bande porteuse elle-même. L’ingénieur doit planifier soigneusement la séquence des opérations. Ils doivent concevoir la bande suffisamment solide pour transporter la pièce de station en station sans s’étirer ni se déformer. Ils travaillent aussi à orienter les pièces sur la bande de manière à minimiser les déchets matériels. C’est ce qu’on appelle "nidification."

Capteurs et automatisation Les puces progressives modernes sont souvent équipées d’un réseau sophistiqué de capteurs électroniques. Ces capteurs peuvent détecter si la bande a bien alimenté, si un coup de poing est cassé, ou si une pièce finie n’a pas réussi à être éjectée. Si une erreur est détectée, Le capteur peut arrêter instantanément la presse. Cela évite un crash catastrophique et extrêmement coûteux de l’outil.

Principaux avantages de l’estampage progressif à matrices

Le coût initial élevé d’une matrice progressive est justifiée par les immenses avantages qu’elle offre dans un environnement de production à fort volume.

Vitesse incroyable et volume élevé

C’est l’avantage principal. Une presse à emboutir à grande vitesse peut fonctionner à des vitesses de 60 à over 1,500 coups par minute. Puisqu’une pièce finie est produite à chaque trait, Cela se traduit par un taux de production stupéfiant. Cette vitesse est inégalée par aucun autre procédé de formage pour les petits, Parties complexes.

Coût par pièce extrêmement bas

Une fois l’initiale, Un investissement important est effectué dans la matrice, Le coût de production de chaque pièce individuelle est extrêmement bas. Le processus est entièrement automatisé. La matière première est achetée en efficacité, Grandes bobines. La main-d’œuvre requise est minimale. Cela entraîne un coût par pièce pouvant être de quelques fractions de centime, ce qui est essentiel pour des industries comme l’automobile et l’électronique.

Haute répétabilité et régularité

Le processus est exceptionnellement stable. Le dé est fixe, Outil immuable. Cela garantit que la millionième partie produite est dimensionnellement identique à la première partie. Les tolérances serrées et la grande répétabilité sont essentielles pour les composants utilisés sur des chaînes d’assemblage automatisées.

Réduction des déchets matériels

La conception de la bande porteuse est un exercice d’optimisation soigneux. Les ingénieurs utilisent des logiciels avancés pour imbriquer les pièces sur la bande aussi serrées que possible. Cela maximise le nombre de pièces pouvant être produites à partir d’une seule bobine de matériau. Cette efficacité réduit considérablement la quantité de ferraille produite, ce qui réduit le coût global des matériaux.

Comparaison avec d’autres méthodes de tamponnage

L’emboutissage progressif de la matrice n’est pas la seule méthode de production de masse de pièces embouties. Comprendre comment il se compare à d’autres processus aide à clarifier ses avantages spécifiques.

Dé progressif vs. Estampage à matrices de transfert

Le stampage de la matrice de transfert est une autre méthode pour la production à grande échelle. Dans ce processus, La pièce est découpée dans la bande métallique (Blanchies) Dès la toute première gare. L’individu, La pièce non attachée est ensuite déplacée d’une station à l’autre par un mécanisme mécanique "transfert" Système des armoiries ou des doigts. Cette méthode est généralement utilisée pour les pièces plus grandes, Comme les panneaux de carrosserie automobile, qui ne peut pas être facilement supporté par une bande porteuse.

Dé progressif vs. Emboutissage à matrice composée

Une matrice composée est un type d’outil plus simple. Il réalise plusieurs opérations de coupe, comme le masquage du profil extérieur d’une pièce et le perceur de ses trous internes, en une seule station et en un seul coup de presse. Il est très rapide et précis. Toutefois, il est généralement limité à produire des produits plus simples, Principalement des pièces plates comme les rondelles et les cales. Il ne peut pas effectuer les opérations de flexion et de formage qu’une matrice progressive peut effectuer.

Conception pour la fabricabilité (DFM) pour l’estampage progressif

Tirer pleinement parti du procédé de tamponnage progressif, Les pièces doivent être conçues en tenant compte du procédé. Consulter un outilleur expert dès le début de la phase de conception est une pratique essentielle.

Comment devriez-vous concevoir les pièces pour ce procédé?

- Intégrer des fonctionnalités de pilotage: Un bon design incorporera des trous ou des caractéristiques pouvant être utilisées par le "Pilotes" dans le coin. Les pilotes sont des goupilles qui s’engagent à la bande porteuse à chaque course pour assurer son alignement parfait.

- Considérons la direction du grain du matériau: La tôle a une direction de grain à partir du procédé de laminage. Plier parallèlement au grain peut provoquer des fissures. Un bon design oriente les courbes critiques perpendiculairement au grain. La disposition des bandes doit être planifiée pour accommoder cela.

- Optimiser pour la bande porteuse: La pièce doit être conçue de manière à pouvoir être maintenue en sécurité dans la bande porteuse jusqu’à la station finale. Cela peut impliquer d’ajouter de petites languettes qui sont ensuite coupées.

- Consultez le fabricant d’outils dès le début: La conception de la pièce et celle de la matrice progressive sont profondément liées. Un petit changement dans la conception de la pièce peut avoir un impact énorme sur la complexité et le coût de l’outil. La collaboration précoce est essentielle.

Beaucoup des principes fondamentaux s’appliquent encore, comme ceux de notre général Directives de conception de la tôle métallique. Une conception correcte est également essentielle pour maintenir des tolérances serrées et éviter les problèmes nécessitant un Analyse de l’empilement de tolérance. La qualité finale de la surface est également un facteur à prendre en compte. Contrairement à d’autres procédés, Options de finition en tôle Comme la création de monnaie peut être intégrée directement dans la matrice pour créer un résultat lisse, Surface trempée par travail.

Conclusion

L’emboutissage progressif de la matrice est une technologie inégalée pour la production de masse de pièces métalliques complexes de petite à moyenne taille. Sa vitesse incroyable, Haute répétabilité, et un coût par pièce extrêmement bas en fait la colonne vertébrale de nombreuses grandes industries. Bien que l’investissement initial dans les outillages de précision soit significatif, Le retour sur le long terme de cet investissement est immense pour tout produit à fort volume.

Le processus est une synthèse parfaite de conception et d’exécution. Il faut une ingénierie experte pour concevoir l’outil et la pièce en harmonie. Cela nécessite également un investissement important dans la haute vitesse, équipement de presse de haute précision pour le faire fonctionner efficacement. Au GD-Prototypage, Nous possédons une expertise approfondie tant dans la conception que dans l’exploitation d’outils de tamponnage progressifs pour livrer des millions d’outils identiques, pièces de haute qualité pour nos clients.