Was ist progressives Stanzen?? Ein vollständiger Leitfaden

In der Welt der Großserienfertigung, Ziel ist es, Millionen von Gleichteilen in unglaublicher Geschwindigkeit zu produzieren, Präzision, und die geringstmöglichen Kosten pro Teil. Für die Erstellung kleiner, komplexe Metallbauteile, Ein Herstellungsverfahren steht über allen anderen, um dieses Ziel zu erreichen: Progressives Stanzen. Es ist ein Wunderwerk des Maschinenbaus. Diese Technologie ist die unsichtbare Kraft hinter unzähligen Alltagsgegenständen, Von den Anschlüssen in Ihrem Telefon bis zu den Halterungen in Ihrem Auto.

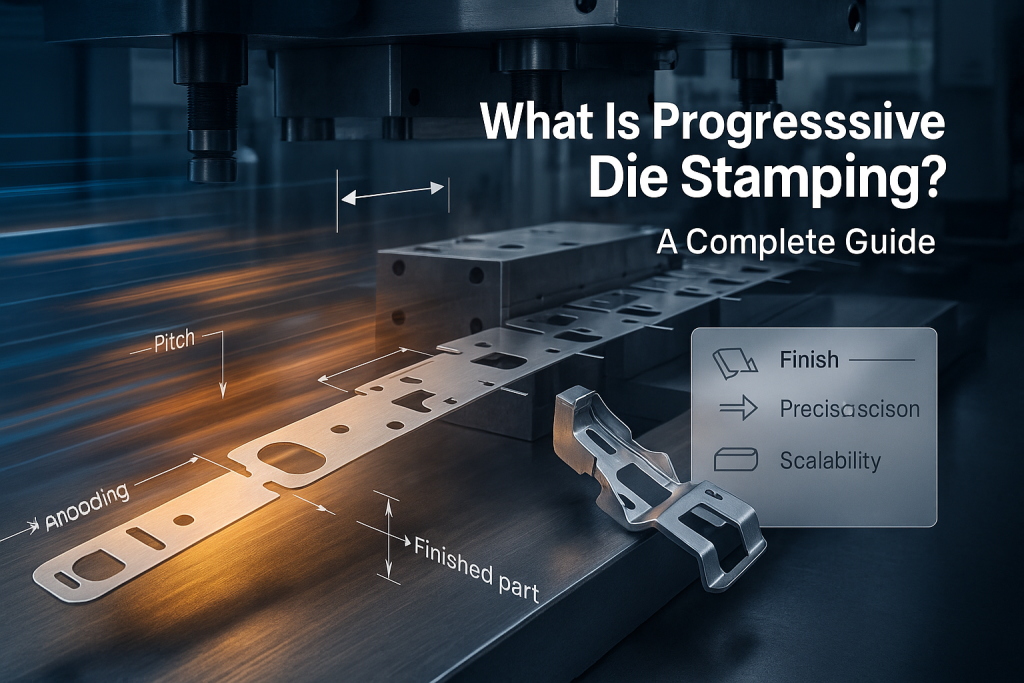

Das Folgeverbundgestanzen ist ein Hochgeschwindigkeits-Metallumformverfahren, bei dem ein, Multi-Stationen-Werkzeug (ein "die") eine Reihe von gleichzeitigen Vorgängen an einem Blechcoil durchzuführen. Das Metallband, Bekannt als Trägerband, "Fortschreitet" durch die Matrize. Jede Station in der Stanzform führt einen bestimmten Schnitt aus, schlagen, oder biegen. So lange, bis mit jedem einzelnen Hub der Presse ein fertiges Teil entsteht.

Als Experte für die großvolumige Blechfertigung, GD-Prototyping ist spezialisiert auf die Konstruktion, Bau, und Bedienung komplexer Folgeverbund-Stanzwerkzeuge. Dieser Leitfaden bietet eine tiefe, Technisches Eintauchen in diese leistungsstarke Technologie. Wir erklären Ihnen, wie es funktioniert, Beschreiben Sie die Feinheiten der Werkzeuge, und erkunden Sie die Vorteile und Anwendungen, die es zu einem unverzichtbaren Prozess für die moderne Massenproduktion machen.

Das Folgeverbund-Stanzverfahren: Eine detaillierte Erklärung

Die Magie des progressiven Stanzwerkzeugs liegt in seiner Fähigkeit, eine einfache, flaches Coil aus Metall zu einem Komplex, dreidimensionales Bauteil im Bruchteil einer Sekunde. Dies wird durch eine perfekt synchronisierte Abfolge von Ereignissen erreicht. Das Verständnis dieser Sequenz ist der Schlüssel, um die Leistungsfähigkeit und Komplexität der Technologie zu schätzen.

Die Einrichtung: Die Presse und der Würfel

Der Prozess findet auf einer mechanischen Hochgeschwindigkeits- oder Servopresse statt. Diese leistungsstarke Maschine sorgt für die vertikale Bewegung (das "Takt") die den Prozess vorantreibt. Das Herzstück der Operation ist das Folgeverbundwerkzeug selbst. Dies ist kein einfaches Tool; Es ist ein massives, Sonderanfertigungen aus Stahlblock. Er enthält alle einzelnen Stanzen, formt, und Schneidestationen, die für die Herstellung des Teils erforderlich sind. Die Matrize besteht aus zwei Hälften: eine obere Matrize, die sich mit dem Pressstößel bewegt, und eine untere Matrize, die am Pressentisch befestigt ist.

Schritt 1: Zuführung des Trägerstreifens

Der Prozess beginnt mit dem Rohmaterial. Ein großes Coil aus Blech, die Hunderte von Fuß lang sein können, wird auf einen Abwickler geladen. Das Ende des Coils wird durch eine Richtmaschine und dann in das Folgeverbundwerkzeug eingeführt. Dieses durchgehende Band aus Metall ist als Trägerband bekannt. Es ist das Fahrzeug, das das Teil durch seine gesamte Transformation trägt.

Schritt 2: Der erste Schlag - Mehrere Operationen

Mit dem Streifen in Position, Die Presse beginnt ihren Zyklus. Schon beim ersten Schlag, Jede Station in der Matrize führt ihren spezifischen Vorgang gleichzeitig an einem anderen Abschnitt des Bandes aus.

- Station 1 könnte eine Reihe von kleinen, genau "Pilot" Löcher. Diese Löcher sind entscheidend für die genaue Positionierung des Bandes in den nachfolgenden Stationen.

- Station 2 kann einen Schneid- oder Ausklinkvorgang durchführen, um mit der Definition des äußeren Profils des Teils zu beginnen.

- Station 3 könnte ein internes Loch oder einen Schlitz ausstanzen.

- Station 4 kann den ersten Biege- oder Umformvorgang durchführen.

Diese gleichzeitige Aktion ist ein Kernprinzip des Prozesses.

Schritt 3: Verlauf des Streifens

Nach dem ersten Schlag, Die Presse fährt ein. Ein Präzisionsvorschubmechanismus schiebt das Trägerband dann um eine einzige, Exakte Entfernung. Diese Entfernung wird als "Pech." Diese Bewegung platziert den Abschnitt des Streifens, der gerade bei Station war 1 in perfekter Ausrichtung mit der Station 2. Der Abschnitt vom Bahnhof 2 wird nach Station verschoben 3, Und so weiter. Ein frischer Abschnitt der Spule tritt in die Station ein 1.

Schritt 4: Der zweite Schlag und darüber hinaus

Die Presse führt dann ihren zweiten Hub aus. Jetzt, Die Magie der "progressiv" Prozess wird deutlich.

- Das frische Material bei Station 1 ist mit Pilotlöchern durchbohrt.

- Der erste Teil, jetzt im Bahnhof 2, ist gekerbt.

- Der Teil, der eingekerbt wurde, jetzt im Bahnhof 3, hat sein internes Loch gestanzt.

- Dies setzt sich über die gesamte Länge der Matrize fort.

Mit jedem einzelnen Hub der Presse, Jedes Teil des Bandes wird zur nächsten Station vorgeschoben und erfährt seine nächste Transformation. Das Teil wird progressiv geformt, während es sich durch die Matrize bewegt.

Schritt 5: Ausschleusen des Fertigteils

An der allerletzten Station im Werkzeug, ein abschließendes "Abkürzung" oder "Dunkeltastung" Der Betrieb findet statt. Diese Station schneidet die fertig geformten, Fertiges Teil von der Trägerleiste entfernt. Das Teil wird dann aus der Matrize ausgeworfen, fallen oft auf ein Förderband, um eingesammelt zu werden. Der verbleibende Trägerstreifen, das jetzt aussieht wie ein Band aus Metall mit teilweise geformten Löchern darin, wird für das Recycling zu Schrott zerkleinert.

Das Ergebnis dieser kontinuierlichen, Synchronisierter Tanz ist eine unglaubliche Produktionsgeschwindigkeit. Nach den ersten Einrichtungsschlägen, ein komplettes, Das fertige Teil wird mit jedem einzelnen Hub der Presse hergestellt.

Das Herzstück des Prozesses: Das Folgeverbundwerkzeug

Das fertige Teil kann nur so gut sein wie das Werkzeug, aus dem es hergestellt wird. Ein Folgeverbundwerkzeug ist eines der komplexesten und teuersten Werkzeuge in der gesamten Fertigung. Konstruktion und Konstruktion erfordern ein immenses Maß an Geschicklichkeit und Präzision. Es handelt sich um eine Kapitalinvestition, die Zehn- oder sogar Hunderttausende von Dollar kosten kann.

Was macht eine Folgeverbundmatrize so komplex??

The Die Set Die Grundlage des Werkzeugs bildet der Matrizensatz. Dieser besteht aus einem dicken, schwere obere und untere Platte, Die Schuhe genannt, aus hochwertigem Stahl. Diese Schuhe werden durch große Führungsstifte und Buchsen präzise ausgerichtet. Diese robuste Struktur sorgt dafür, dass die obere und untere Hälfte des Werkzeugs bei jedem Hub perfekt ausgerichtet sind, Dies ist für die Einhaltung enger Toleranzen unerlässlich.

Die Stationen Innerhalb des Stanzsatzes sind die einzelnen Stationen montiert. Jede Station ist eine individuell angefertigte Baugruppe von Stempeln, dies, formt, und andere Komponenten. Diese werden typischerweise aus extrem harten und verschleißfesten Werkzeugstählen hergestellt. Jede Station muss perfekt relativ zu den anderen positioniert sein, um sicherzustellen, dass die an einer Station erstellten Features mit den an der nächsten Station erstellten Features ausgerichtet sind.

Das Design der Trägerleiste Ein wesentlicher Teil des Engineering-Prozesses besteht darin, das Trägerband selbst zu entwerfen. Der Ingenieur muss die Abfolge der Vorgänge sorgfältig planen. Sie müssen das Band so beschaffen, dass es stark genug ist, um das Teil von Station zu Station zu transportieren, ohne sich zu dehnen oder zu verformen. Sie arbeiten auch daran, die Teile auf dem Band so auszurichten, dass Materialverschwendung minimiert wird. Dies wird als "Schachtelung."

Sensorik und Automatisierung Moderne Folgeverbundwerkzeuge sind oft mit einem ausgeklügelten Netzwerk aus elektronischen Sensoren ausgestattet. Diese Sensoren können erkennen, ob das Band korrekt zugeführt wurde, wenn ein Stempel gebrochen ist, oder wenn ein Fertigteil nicht ausgeworfen werden konnte. Wenn ein Fehler erkannt wird, Der Sensor kann die Presse sofort stoppen. Dadurch wird ein katastrophaler und extrem teurer Absturz des Werkzeugs verhindert.

Die wichtigsten Vorteile des Folgeverbundstanzens

Die hohen Anschaffungskosten eines Folgeverbundwerkzeugs sind durch die immensen Vorteile gerechtfertigt, die es in einer Produktionsumgebung mit hohen Stückzahlen bietet.

Unglaubliche Geschwindigkeit und hohes Volumen

Dies ist der Hauptvorteil. Eine Hochgeschwindigkeits-Stanzpresse kann mit Geschwindigkeiten von 60 zu über 1,500 Schläge pro Minute. Da mit jedem Hub ein fertiges Teil produziert wird, Dies führt zu einer erstaunlichen Produktionsrate. Diese Geschwindigkeit wird von keinem anderen Metallumformverfahren für kleine, Komplexe Teile.

Extrem niedrige Kosten pro Teil

Sobald die erste, Es wird eine erhebliche Investition in die Matrize getätigt, Die Kosten für die Herstellung jedes einzelnen Teils sind extrem niedrig. Der Prozess ist vollständig automatisiert. Der Rohstoff wird in effizienten, große Coils. Der Arbeitsaufwand ist minimal. Daraus ergeben sich Kosten pro Teil, die Bruchteile eines Cents betragen können, Dies ist für Branchen wie die Automobil- und Elektronikindustrie unerlässlich.

Hohe Wiederholgenauigkeit und Konsistenz

Das Verfahren ist außergewöhnlich stabil. Die Matrize ist eine feste, unveränderliches Werkzeug. Dadurch wird sichergestellt, dass das millionste produzierte Teil maßidentisch mit dem ersten Teil ist. Die engen Toleranzen und die hohe Wiederholgenauigkeit sind entscheidend für Komponenten, die in automatisierten Montagelinien eingesetzt werden.

Reduzierter Materialabfall

Das Design des Trägerbandes ist eine sorgfältige Übung in Optimierung. Ingenieure verwenden fortschrittliche Software, um die Teile so eng wie möglich auf dem Band zu verschachteln. Dadurch wird die Anzahl der Teile maximiert, die aus einem einzigen Materialcoil hergestellt werden können. Durch diese Effizienz wird die Menge an anfallendem Schrott deutlich reduziert, was die Gesamtmaterialkosten senkt.

Vergleich mit anderen Prägemethoden

Das Folgeverbundstanzen ist nicht die einzige Methode zur Massenproduktion von Stanzteilen. Wenn man versteht, wie es im Vergleich zu anderen Verfahren abschneidet, hilft es, seine spezifischen Vorteile zu verdeutlichen.

Progressive Matrize vs.. Stanzen von Transfermatrizen

Das Stanzen von Transfermatrizen ist eine weitere Methode für die Großserienproduktion. In diesem Prozess, Das Teil wird aus dem Metallstreifen ausgeschnitten (Geweißt) an der allerersten Station. Das Individuum, Das losgebundene Teil wird dann durch eine mechanische "Übertragung" System von Armen oder Fingern. Diese Methode wird typischerweise für größere Teile verwendet, wie Karosserieteile, die nicht ohne weiteres von einer Trägerleiste abgestützt werden können.

Progressive Matrize vs.. Compound-Stanzen

Eine zusammengesetzte Matrize ist eine einfachere Art von Werkzeug. Er führt mehrere Schneidvorgänge durch, z. B. das Stanzen des Außenprofils eines Teils und das Stanzen der inneren Löcher, in einer einzigen Station und einem einzigen Hub der Presse. Es ist sehr schnell und genau. Aber, Es beschränkt sich in der Regel auf die Herstellung einfacherer, meist flache Teile wie Unterlegscheiben und Unterlegscheiben. Es kann nicht die Biege- und Umformvorgänge ausführen, die ein Folgeverbundwerkzeug ausführen kann.

Design für Herstellbarkeit (DFM) für Folgeverbundprägung

Um die Vorteile des progressiven Stanzprozesses voll auszuschöpfen, Die Teile müssen unter Berücksichtigung des Prozesses konstruiert werden. Die Beratung mit einem erfahrenen Werkzeugmacher zu einem frühen Zeitpunkt in der Konstruktionsphase ist eine wichtige Best Practice.

Wie sollten Sie Teile für diesen Prozess konstruieren??

- Integrieren von Pilotierungsfunktionen: Ein gutes Design enthält Löcher oder Merkmale, die von der "piloten" in der Matrize. Piloten sind Stifte, die bei jedem Schlag in den Trägerstreifen eingreifen, um dessen perfekte Ausrichtung zu gewährleisten.

- Berücksichtigen Sie die Richtung der Materialfaser: Blech hat eine Kornrichtung aus dem Walzprozess. Eine Biegung parallel zur Faser kann zu Rissen führen. Ein gutes Design orientiert kritische Biegungen senkrecht zur Faser. Das Streifenlayout muss entsprechend geplant werden.

- Optimieren für den Trägerstreifen: Das Teil muss so konstruiert sein, dass es bis zur Endstation sicher in der Trägerleiste gehalten werden kann. Dies kann das Hinzufügen von kleinen Registerkarten beinhalten, die später abgeschnitten werden.

- Wenden Sie sich frühzeitig an den Werkzeugmacher: Das Design des Bauteils und das Design des Folgeverbundwerkzeugs sind eng miteinander verwoben. Eine kleine Änderung an der Teilekonstruktion kann einen großen Einfluss auf die Komplexität und die Kosten des Werkzeugs haben. Frühzeitige Zusammenarbeit ist das A und O.

Viele der Kernprinzipien gelten nach wie vor, wie sie in unserer allgemeinen Richtlinien für die Blechkonstruktion. Die richtige Konstruktion ist auch der Schlüssel, um enge Toleranzen einzuhalten und Probleme zu vermeiden, die eine Analyse des Toleranzaufbaus. Auch die endgültige Oberflächenqualität spielt eine Rolle. Im Gegensatz zu anderen Verfahren, Optionen für die Blechveredelung wie die Prägung direkt in die Matrize integriert werden kann, um eine glatte, kaltverfestigte Oberfläche.

Schlussfolgerung

Das Folgeverbundstanzen ist eine beispiellose Technologie für die Massenproduktion von kleinen bis mittelgroßen komplexen Metallteilen. Seine unglaubliche Geschwindigkeit, hohe Wiederholgenauigkeit, und die extrem niedrigen Kosten pro Teil machen es zum Rückgrat zahlreicher großer Industrien. Während die Vorabinvestitionen in die Präzisionswerkzeuge erheblich sind, Die langfristige Rendite dieser Investition ist für jedes Produkt mit hohem Volumen immens.

Der Prozess ist eine perfekte Synthese aus Design und Ausführung. Es erfordert eine fachkundige Technik, um das Werkzeug und das Teil in Harmonie zu entwerfen. Es erfordert auch erhebliche Investitionen in Hochgeschwindigkeits-, hochpräzise Pressausrüstung, um sie effektiv zu betreiben. Bei GD-Prototyping, Wir verfügen über fundiertes Know-how sowohl in der Konstruktion als auch in der Bedienung von Folgeverbundstanzwerkzeugen, um Millionen von identischen, hochwertige Teile für unsere Kunden.