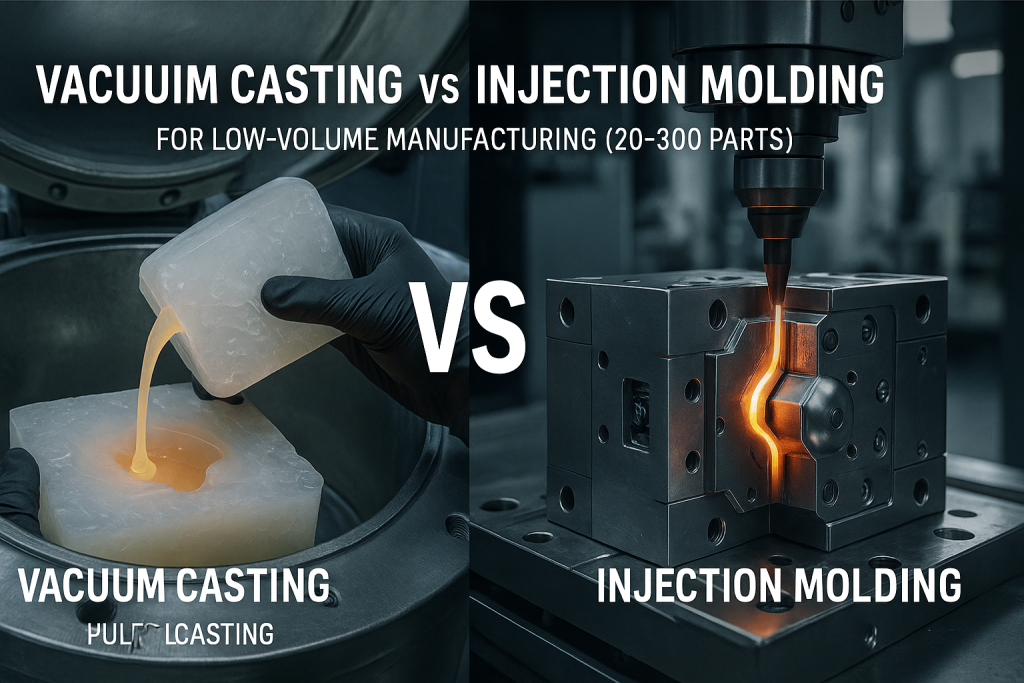

Fundição a vácuo vs moldagem por injeção para 20–300 peças

No desenvolvimento de produtos, Há uma fase desafiadora entre o primeiro protótipo e a produção em massa em grande escala. Esse é o campo da manufatura de baixo volume. Uma empresa pode precisar de um pequeno lote de 50 Unidades para testes de mercado, ou talvez 200 Peças pré-produção para certificação. Para essa faixa específica de quantidades de aproximadamente 20 Para 300 Partes, Escolher o processo de fabricação certo é uma decisão estratégica crítica. Duas tecnologias poderosas dominam esse espaço: Fundição a vácuo e moldagem por injeção com ferramentas rápidas.

A melhor escolha entre esses métodos nem sempre é óbvia. Para 20–300 partes, A fundição a vácuo é tipicamente mais rápida e econômica devido aos seus moldes de silicone baratos. A moldagem por injeção se torna a melhor opção no topo dessa faixa (100-300+ Partes) se testar com o termoplástico de produção final for um requisito rigoroso. Compreender os profundos compromissos técnicos e econômicos é fundamental para tomar a decisão certa.

Como especialista em manufatura de baixo volume, A GD-Prototyping oferece ambos os serviços. Nós oferecemos isso de forma imparcial, Guia Aprofundado para Ajudar Engenheiros, Designers, e os gerentes de projeto navegam por essa escolha crucial. Essa análise garantirá que você escolha o processo mais eficiente e econômico para as necessidades específicas do seu projeto.

Entendendo a Fundição a Vácuo: O Especialista em Baixo Volume

A fundição a vácuo é um processo de fabricação projetado especificamente para produzir alta qualidade, lotes de peças plásticas de tiragem curta. É conhecida por sua velocidade, Excelente acabamento superficial, e baixos custos iniciais de ferramentas. Isso a torna uma tecnologia dominante para a produção de peças no 20 Para 300 Alcance unitário. O processo é um ofício em múltiplas etapas que combina precisão digital com trabalho manual habilidoso.

Como funciona o processo de fundição a vácuo?

Todo o processo gira em torno da criação de um produto de alta qualidade, Molde de silicone flexível.

Passo 1: Criando o Padrão Mestre

O processo não começa com as partes finais, mas com um perfeito "Padrão mestre." Isso é altamente preciso, réplica dimensionalmente perfeita da parte final. A qualidade das peças fundidas a vácuo depende diretamente da qualidade desse mestre. O padrão mestre é tipicamente criado usando uma tecnologia de impressão 3D de alta resolução como a estereolitografia (SLA). A parte do SLA é então meticulosamente finalizada à mão. É lixado, polido, e pintado para alcançar o acabamento superficial exato desejado para os produtos finais.

Passo 2: Fazendo o molde de silicone

O padrão mestre finalizado é suspenso dentro de uma caixa de fundição. Portões e elevadores são estrategicamente adicionados. A borracha de silicone líquida é então despejada na caixa, envolvendo completamente o padrão mestre. A caixa é colocada em um forno para curar o silicone em um bloco sólido, porém flexível. Uma vez curado, O molde é cuidadosamente cortado ao meio ao longo de uma linha de separação pré-determinada. O padrão mestre é então removido, deixando um detalhe perfeitamente detalhado, cavidade vazia em seu lugar. Este molde de silicone macio é o "ferramenta" Para o processo de fundição.

Passo 3: Elenco dos Papéis

É aí que a câmara de vácuo entra em cena. Resinas de poliuretano de dois componentes são selecionadas para imitar de perto as propriedades dos plásticos de produção. Os dois componentes são misturados e então colocados dentro de uma câmara a vácuo para "desgaseificação." Isso remove todas as bolhas de ar da resina líquida. O molde de silicone é então colocado na câmara, e a resina desgaseificada é despejada no molde. O vácuo garante que a resina flua para cada detalhe microscópico da cavidade sem prender ar. Isso elimina bolhas e garante um resultado perfeito, Parte livre de vazio. Após um período de cura, O molde flexível é aberto, e a parte recém-formada é removida. O molde pode ser reutilizado para produzir aproximadamente 20-25 Partes antes de se degradar.

Esse processo, também conhecido como fundição de uretano, é uma solução versátil e poderosa para prototipagem rápida. Para aprender mais sobre os fundamentos, Você pode explorar nosso guia detalhado, O que é a fundição de uretano?

Entendendo a Moldagem por Injeção para Baixos Volumes: A Opção Escalável

A moldagem por injeção é o indiscutível rei da produção em massa de peças plásticas. É conhecido por sua velocidade incrível e baixo custo por peça em volumes elevados. Contudo, Com o advento das ferramentas rápidas, Também se tornou uma opção viável para produções de baixo volume.

Como a moldagem por injeção é adaptada para 20-300 Partes?

A adaptação chave para produção em baixo volume é a ferramentaria. Um molde de produção tradicional é feito de aço temperado e pode custar dezenas de milhares de dólares. Por uma temporada de apenas algumas centenas de partes, Isso não é economicamente viável.

O Papel da Ferramenta Rápida

Em vez de aço endurecido, Moldagem por injeção de baixo volume utiliza ferramentas rápidas. São moldes usinados por CNC a partir de moldes mais macios, materiais mais fáceis de trabalhar, como alumínio ou aço P20 pré-endurecido. Uma ferramenta rápida pode ser produzida em algumas semanas, Em vez de alguns meses. Também é significativamente mais barato do que uma ferramenta de produção. Enquanto uma ferramenta rápida não pode produzir milhões de peças, É mais do que resistente o suficiente para suportar uma série de várias centenas ou até dezenas de milhares de componentes.

O Processo de Moldagem por Injeção

O processo em si permanece o mesmo da produção em grande volume.

- Pellets termoplásticos (O material exato de produção, como ABS, Computador pessoal, ou PP) são carregadas em um funil.

- Os pellets são derretidos e injetados sob pressão extremamente alta na cavidade da ferramenta rápida metálica.

- O plástico é mantido sob pressão, resfriado por canais de água que passam pelo molde, e então solidifica.

- O molde abre, e pinos ejetores empurram o acabamento, Parte sólida fora. Todo o ciclo pode levar tão pouco quanto 30 Segundos.

Principais características das peças moldadas

Peças produzidas por moldagem por injeção são altamente repetíveis. Porque são feitas em um molde rígido de metal, A 1ª e a 300ª parte serão praticamente idênticas. Eles também são feitos a partir da final, Termoplástico de produção especificado. Essa é uma vantagem fundamental para testes funcionais. Contudo, As peças devem ser projetadas para o processo. Isso inclui adicionar características como ângulos de tiragem e manter uma espessura uniforme da parede.

A Comparação Direta: Um Mergulho Profundo

Escolher entre fundição a vácuo e moldagem por injeção para 20-300 Peças exigem uma comparação detalhada entre vários fatores críticos.

Ferramental: Silicone vs. Ferramentas Rápidas

Essa é a diferença mais significativa.

- Fundição a vácuo (Molde de silicone): O custo das ferramentas é extremamente baixo. Um molde de silicone pode ser feito em questão de dias. Sua vida útil é limitada a cerca de 20-25 Peças por molde. Contudo, Novos moldes podem ser feitos rapidamente a partir do mesmo padrão mestre.

- Moldagem por Injeção (Ferramenta Rápida): O custo das ferramentas é muito maior. Um molde simples de alumínio pode custar vários milhares de dólares. O tempo para criar essa ferramenta também é muito maior, normalmente várias semanas. Contudo, Essa única ferramenta é muito mais durável. Ela pode facilmente produzir milhares de peças, Muito além da linha de 300 peças.

Materiais: Poliuretanos vs. Termoplásticos

Essa é uma distinção técnica crítica.

A fundição a vácuo utiliza poliuretanos termofixos em duas partes. São resinas líquidas formuladas de forma muito próxima simular As propriedades dos plásticos de produção. Eles podem imitar o visual e a sensação do ABS, Computador pessoal, ou borracha. Contudo, Eles não são o material de produção propriamente dito.

A moldagem por injeção utiliza os termoplásticos de produção reais. Os pellets carregados na máquina são os mesmos que seriam usados para uma corrida de um milhão de peças. Essa é a única forma de obter propriedades fiéis aos materiais de produção para testes.

Qualidade e Tolerâncias das Peças

Ambos os processos produzem peças de alta qualidade, mas com características diferentes.

A fundição a vácuo é capaz de alta precisão. As peças iniciais de um molde novo de silicone são extremamente precisas, pois o silicone captura cada detalhe fino do padrão mestre. Contudo, porque o mofo é macio, Ele pode desgastar e deformar levemente ao longo de sua vida útil de 25 tiros. Isso pode levar a pequenas variações da primeira para a última parte. A precisão de um molde macio é impressionante. Veja nosso Tolerâncias de fundição a vácuo Guia para detalhes específicos.

A moldagem por injeção oferece uma repetibilidade superior. O molde rígido de metal não muda nem se degrada. Isso significa que a consistência dimensional de uma peça para outra é excepcional, mesmo ao longo de milhares de ciclos.

Acabamento de Superfície

A fundição a vácuo replica perfeitamente a superfície do padrão mestre. Se o padrão mestre for polido até um acabamento espelhado, Cada peça fundida terá acabamento espelhado. Isso o torna uma excelente escolha para produzir peças com um valor premium, aparência cosmética sem nenhum pós-processamento.

O acabamento superficial da Moldagem por Injeção é uma réplica direta do acabamento da cavidade do molde. Uma alta qualidade, A ferramenta de aço polido produzirá uma peça brilhante. Uma ferramenta com superfície texturizada produzirá uma peça texturizada. Alcançar um acabamento de alto brilho exige tempo e custo significativos para o polimento do molde de aço.

Liberdade de Design

A fundição a vácuo oferece maior liberdade de projeto para peças complexas. Porque o molde é feito de silicone flexível, É possível criar peças com undercuts e ângulos de tiragem zero. O molde pode ser flexado e esticado para liberar essas características.

A moldagem por injeção é mais restritiva. Todas as características devem ter um ângulo de tiragem para permitir que sejam ejetadas do molde metálico rígido. Os undercuts exigem mecanismos complexos e caros chamados side-actions ou lifters incorporados à ferramenta.

As Curvas de Custo e Prazo de Entrega

A relação econômica e baseada no tempo entre esses dois processos pode ser visualizada com um gráfico de crossover. Isso ilustra como a melhor escolha muda conforme a quantidade de peças necessárias.

Visualizando o Ponto de Cruzamento Econômico

Vamos analisar os componentes deste gráfico.

- O eixo Y representa o custo total do projeto ou o tempo total de entrega.

- O eixo X representa a Quantidade de Partes, De 1 Para 300.

- A Curva de Fundição a Vácuo: Essa linha começa muito baixa no eixo Y. Isso reflete o custo extremamente baixo e o prazo muito curto para criar o padrão mestre inicial e o molde de silicone. A inclinação da linha é moderadamente íngreme. Isso porque o custo do material e da mão de obra qualificada para cada peça fundida individual é relativamente alto.

- A Curva de Moldagem por Injeção: Essa linha começa muito mais acima no eixo Y. Isso reflete o custo inicial significativo e o prazo de entrega mais longo exigido para projetar e usinar a ferramenta rápida por CNC. Contudo, A inclinação dessa linha é muito plana. Isso porque o processo automatizado de moldagem por injeção é extremamente rápido e eficiente, Tornando o custo de cada peça adicional muito baixo.

- O Ponto de Cruzamento: Este é o ponto crítico onde as duas retas se cruzam. Tanto em termos de custo quanto de tempo, esse ponto normalmente fica em algum lugar intermediário 50 e 150 Partes.

- À esquerda deste ponto (Quantidades menores), A fundição a vácuo é a vencedora clara. É mais barato e mais rápido.

- À direita deste ponto (Quantidades maiores), A moldagem por injeção torna-se a escolha mais econômica. Seu menor custo por peça supera o alto investimento inicial em ferramentas.

Tomada da Decisão Final: Um Guia Baseado em Projetos

Com um entendimento claro das tecnologias e de sua economia, Você pode fazer uma escolha estratégica baseada nas prioridades específicas do seu projeto.

Qual Processo é Adequado para o Seu Projeto?

Use este sistema simples de decisão para orientar sua escolha.

- Escolha Vácuo Fundido se:

- Velocidade e tempo de lançamento no mercado são as prioridades absolutas.

- A quantidade necessária está na faixa inferior, tipicamente sob 100 Partes.

- Seu projeto tem características complexas, como subescavações profundas ou paredes sem tiragem.

- Você precisa de peças com um excelente, acabamento superficial cosmético logo fora do molde.

- Testando com materiais tão próximos simular Plásticos de produção são aceitáveis.

- Escolha Moldagem por Injeção (com Ferramentas Rápidas) se:

- Você com certeza dever Teste seu design com a final, Termoplástico de produção verdadeiro.

- A quantidade necessária está na parte alta, tipicamente sobre 100 Partes.

- Você prevê que vai precisar escalar até vários milhares de peças em um futuro próximo.

- Alta repetibilidade dimensional em todo o lote é sua prioridade máxima.

Para volumes muito altos, onde dezenas de milhares de peças são necessárias, Nenhum desses processos de baixo volume é a escolha certa. Nessa escala, A discussão muda para um conjunto diferente de trade-offs. Você pode aprender mais em nosso guia de comparação Fundição a vácuo vs Moldagem por injeção para produção em massa.

Conclusão

A escolha entre fundição a vácuo e moldagem por injeção no 20-300 A faixa de peças é uma decisão estratégica. É um compromisso clássico entre a velocidade inicial e o baixo custo de ferramentas da fundição a vácuo versus a escalabilidade e as verdadeiras propriedades do material da moldagem por injeção. Não existe um único "melhor" responder. A escolha certa é aquela que melhor se alinha com o cronograma específico do seu projeto, orçamento, e requisitos técnicos.

A fundição a vácuo é a campeã indiscutível de velocidade em volumes muito baixos. A moldagem por injeção com ferramentas rápidas é a ponte para o verdadeiro, Produção escalável. Compreendendo as forças únicas de cada um, Você pode escolher o caminho de fabricação perfeito para o seu produto. Como especialista em manufatura de baixo volume, A GD-Prototyping é um dos poucos parceiros que pode oferecer aconselhamento imparciais e produção de alta qualidade em ambos os processos.