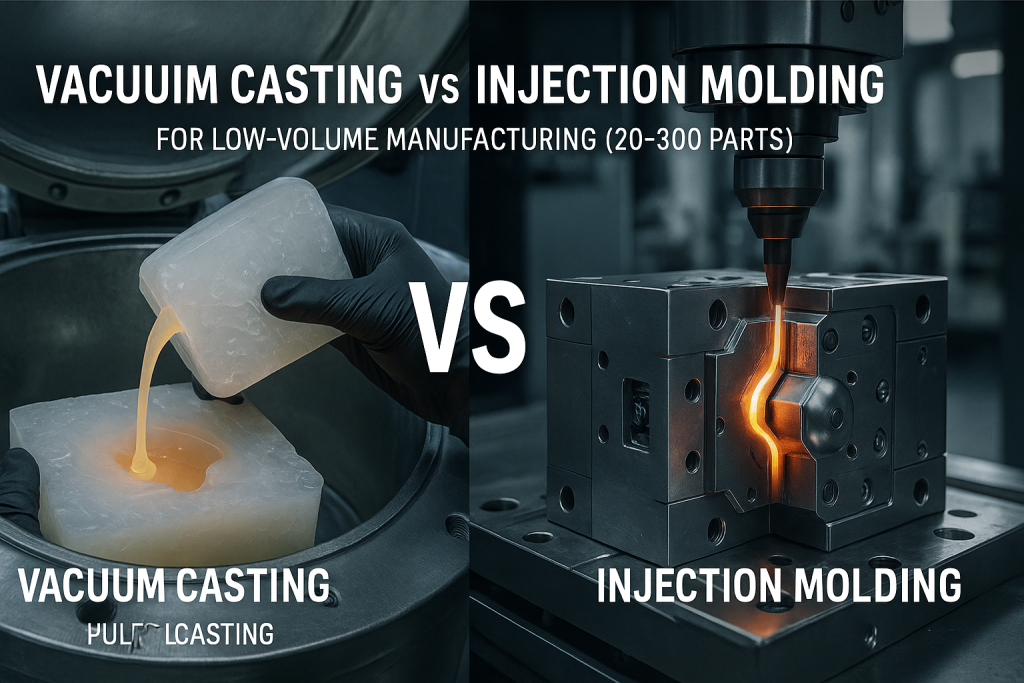

Vakuumguss vs. Spritzguss für 20–300 Teile

In der Produktentwicklung, Zwischen dem ersten Prototyp und der Serienproduktion liegt eine herausfordernde Phase. Dies ist der Bereich der Kleinserienfertigung. Ein Unternehmen benötigt möglicherweise eine kleine Charge von 50 Einheiten für Markttests, oder vielleicht 200 Vorserienteile für die Zertifizierung. Für diesen speziellen Mengenbereich von etwa 20 Zu 300 Teile, Die Wahl des richtigen Herstellungsverfahrens ist eine wichtige strategische Entscheidung. Zwei leistungsstarke Technologien dominieren diesen Bereich: Vakuumguss und Spritzguss mit Rapid Tooling.

Die beste Wahl zwischen diesen Methoden ist nicht immer offensichtlich. Für 20–300 Teile, Der Vakuumguss ist in der Regel schneller und kostengünstiger aufgrund seiner kostengünstigen Silikonformen. Spritzguss ist die bessere Wahl am oberen Ende dieser Reihe (100-300+ Teile) wenn die Prüfung mit dem Thermoplast in der Endproduktion eine strenge Anforderung ist. Das Verständnis der tiefgreifenden technischen und wirtschaftlichen Kompromisse ist der Schlüssel, um die richtige Entscheidung zu treffen.

Als Experte für die Kleinserienfertigung, GD-Prototyping bietet beide Dienstleistungen an. Wir stellen dies unvoreingenommen zur Verfügung, Ausführlicher Leitfaden zur Unterstützung von Ingenieuren, Konstrukteure, und Projektmanager navigieren diese wichtige Entscheidung. Diese Analyse stellt sicher, dass Sie den effizientesten und kostengünstigsten Prozess für Ihre spezifischen Projektanforderungen auswählen.

Vakuumguss verstehen: Der Spezialist für Kleinserien

Der Vakuumguss ist ein Herstellungsverfahren, das speziell für die Herstellung hochwertiger, Kleinserien von Kunststoffteilen. Es ist bekannt für seine Geschwindigkeit, Hervorragende Oberflächengüte, und niedrige Vorabkosten für die Werkzeugherstellung. Dies macht es zu einer dominierenden Technologie für die Herstellung von Teilen in der 20 Zu 300 Einheitenbereich. Das Verfahren ist ein mehrstufiges Handwerk, das digitale Präzision mit handwerklicher Geschicklichkeit verbindet.

Wie funktioniert der Vakuumgussprozess??

Der gesamte Prozess dreht sich um die Schaffung einer hochwertigen, flexible Silikonform.

Schritt 1: Erstellen des Mastermusters

Der Prozess beginnt nicht mit den finalen Teilen, aber mit einem perfekten "Master-Muster." Dies ist ein hochpräzises, maßlich perfekte Nachbildung des finalen Teils. Die Qualität der Vakuumgussteile hängt direkt von der Qualität dieses Masters ab. Das Urmuster wird in der Regel mit einer hochauflösenden 3D-Drucktechnologie wie der Stereolithografie erstellt (SLA). Das SLA-Teil wird dann in sorgfältiger Handarbeit fertiggestellt. Es ist geschliffen, poliert, und lackiert, um genau die gewünschte Oberflächengüte für die Endprodukte zu erzielen.

Schritt 2: Herstellung der Silikonform

Das fertige Urmodell wird in einer Gießkiste aufgehängt. Tore und Steigleitungen werden strategisch hinzugefügt. Anschließend wird Flüssigsilikonkautschuk in die Box gegossen, Vollständige Umhüllung des Master-Patterns. Die Schachtel wird in einen Ofen gestellt, um das Silikon zu einem festen, aber flexiblen Block auszuhärten. Nach dem Aushärten, Die Form wird vorsichtig entlang einer vorher festgelegten Trennebene in zwei Hälften geschnitten. Anschließend wird das Urmuster entfernt, Hinterlassen Sie ein perfekt detailliertes, leere Hohlkammer an ihrem Platz. Diese weiche Silikonform ist die "Werkzeug" für den Gießprozess.

Schritt 3: Gießen der Teile

Hier kommt die Vakuumkammer ins Spiel. Zweikomponenten-Polyurethan-Gießharze werden so ausgewählt, dass sie die Eigenschaften von Produktionskunststoffen genau nachahmen. Die beiden Komponenten werden gemischt und dann in eine Vakuumkammer gegeben, um "Entgasung." Dadurch werden alle Luftblasen aus dem flüssigen Harz entfernt. Anschließend wird die Silikonform in die Kammer gestellt, und das entgaste Harz wird in die Form gegossen. Das Vakuum sorgt dafür, dass das Harz in jedes mikroskopische Detail des Hohlraums fließt, ohne dass Luft eingeschlossen wird. Dadurch werden Blasen vermieden und eine perfekte, Hohlraumfreies Teil. Nach einer Aushärtungsphase, Die flexible Form wird geöffnet, und das neu geformte Teil wird entfernt. Die Form kann wiederverwendet werden, um grobe 20-25 Teile, bevor es sich zersetzt.

Dieser Prozess, auch bekannt als Urethanguss, ist eine vielseitige und leistungsstarke Lösung für das Rapid Prototyping. Um mehr über die Grundlagen zu erfahren, Sie können unseren detaillierten Leitfaden erkunden, Was ist Urethanguss??

Spritzguss für kleine Stückzahlen verstehen: Die skalierbare Option

Der Spritzguss ist der unangefochtene König der Massenproduktion von Kunststoffteilen. Es ist bekannt für seine unglaubliche Geschwindigkeit und seine niedrigen Kosten pro Teil bei hohen Stückzahlen. Jedoch, Mit dem Aufkommen von Rapid Tooling, Es hat sich auch zu einer praktikablen Option für Kleinserien entwickelt.

Wie ist das Spritzgießen angepasst für 20-300 Teile?

Die wichtigste Anpassung für die Kleinserienfertigung ist der Werkzeugbau. Eine traditionelle Produktionsform besteht aus gehärtetem Stahl und kann Zehntausende von Dollar kosten. Für eine Auflage von nur wenigen hundert Teilen, Dies ist wirtschaftlich nicht machbar.

Die Rolle von Rapid Tooling

Statt gehärtetem Stahl, Beim Spritzgießen in kleinen Stückzahlen wird Rapid Tooling verwendet. Dabei handelt es sich um Formen, die aus weicheren Formen CNC-gefräst werden, leichter zu bearbeitende Materialien wie Aluminium oder vorgehärteter P20-Stahl. Ein Schnellwerkzeug kann in wenigen Wochen hergestellt werden, statt ein paar Monaten. Es ist auch deutlich günstiger als ein Produktionswerkzeug. Ein schnelles Werkzeug kann zwar nicht Millionen von Teilen produzieren, Es ist mehr als langlebig genug, um eine Auflage von mehreren hundert oder sogar zehntausend Komponenten zu bewältigen.

Der Spritzgussprozess

Der Prozess selbst bleibt derselbe wie bei der Großserienproduktion.

- Thermoplastische Pellets (das exakte Produktionsmaterial, wie ABS, PC, oder PP) werden in einen Trichter geladen.

- Die Pellets werden aufgeschmolzen und unter extrem hohem Druck in die Kavität des Metall-Schnellwerkzeugs eingespritzt.

- Der Kunststoff wird unter Druck gehalten, Kühlung durch Wasserkanäle, die durch die Form verlaufen, und verfestigt sich dann.

- Die Form öffnet sich, und Auswerferstifte schieben das fertige, Massives Teil heraus. Der gesamte Zyklus kann so wenig wie 30 Nachschlag.

Hauptmerkmale von Formteilen

Im Spritzgussverfahren hergestellte Teile sind sehr wiederholbar. Weil sie in einer starren Metallform hergestellt werden, Der 1. Teil und der 300. Teil sind praktisch identisch. Sie werden auch aus dem Endprodukt, Thermoplast für spezifizierte Produktion. Dies ist ein entscheidender Vorteil für Funktionstests. Jedoch, Die Teile müssen für den Prozess ausgelegt sein. Dazu gehören das Hinzufügen von Merkmalen wie Entformungswinkeln und die Beibehaltung einer gleichmäßigen Wandstärke.

Der direkte Vergleich: Ein tiefer Einblick

Die Wahl zwischen Vakuumguss und Spritzguss für 20-300 Teile erfordert einen detaillierten Vergleich mehrerer kritischer Faktoren.

Werkzeugbestückung: Silikon vs.. Schnelle Werkzeuge

Dies ist der wichtigste Unterschied.

- Vakuum-Gießen (Silikon-Form): Die Werkzeugkosten sind extrem niedrig. Eine Silikonform kann in wenigen Tagen hergestellt werden. Seine Lebensdauer ist auf etwa 20-25 Teile nach Form. Jedoch, Neue Formen können schnell aus dem gleichen Urmodell hergestellt werden.

- Spritzgießen (Schnelles Werkzeug): Die Werkzeugkosten sind viel höher. Eine einfache Aluminiumform kann mehrere tausend Dollar kosten. Die Vorlaufzeit für die Erstellung dieses Tools ist ebenfalls viel länger, in der Regel mehrere Wochen. Jedoch, Dieses einzelne Werkzeug ist weitaus langlebiger. Es können problemlos Tausende von Teilen hergestellt werden, weit über das 300-Teile-Sortiment hinaus.

Materialien: Polyurethane vs.. Thermoplasten

Dies ist eine entscheidende technische Unterscheidung.

Beim Vakuumguss werden zweikomponentige duroplastische Polyurethane verwendet. Dabei handelt es sich um flüssige Harze, die zu eng formuliert sind simulieren Die Eigenschaften von Produktionskunststoffen. Sie können das Aussehen und die Haptik von ABS nachahmen, PC, oder Gummi. Jedoch, Sie sind nicht das eigentliche Produktionsmaterial.

Beim Spritzgießen werden die Thermoplaste der eigentlichen Produktion verwendet. Die Pellets, die in die Maschine geladen werden, sind die gleichen, die für eine Auflage von einer Million Teilen verwendet werden würden. Nur so erhalten wir fertigungsgetreue Materialeigenschaften für die Prüfung.

Teilequalität und Toleranzen

Beide Verfahren produzieren qualitativ hochwertige Teile, aber mit unterschiedlichen Eigenschaften.

Vakuumguss ist in der Lage, eine sehr hohe Genauigkeit zu erreichen. Die ersten Teile aus einer neuen Silikonform sind äußerst präzise, da das Silikon jedes feine Detail des Urmusters einfängt. Jedoch, weil die Form weich ist, Es kann sich über seine Lebensdauer von 25 Schüssen abnutzen und leicht verformen. Dies kann zu geringfügigen Abweichungen vom ersten bis zum letzten Teil führen. Die Präzision einer weichen Form ist beeindruckend. Siehe unsere Toleranzen beim Vakuumgießen Leitfaden für Einzelheiten.

Spritzguss bietet eine überlegene Wiederholgenauigkeit. Die starre Metallform verändert oder verschlechtert sich nicht. Das bedeutet, dass die Maßkonstanz von Teil zu Teil außergewöhnlich ist, auch über Tausende von Zyklen hinweg.

Oberflächengüte

Der Vakuumguss bildet die Oberfläche des Urmodells perfekt nach. Wenn das Urmodell auf Hochglanz poliert ist, Jedes Gussteil wird mit einem Hochglanzfinish versehen. Dies macht es zu einer ausgezeichneten Wahl für die Herstellung von Teilen mit einem Premium-Preis, Kosmetisches Erscheinungsbild ohne Nachbearbeitung.

Die Oberflächengüte des Spritzgusses ist eine direkte Nachbildung der Oberfläche des Formhohlraums. Ein hochwertiges, Das Werkzeug aus poliertem Stahl erzeugt ein glänzendes Teil. Ein Werkzeug mit einer strukturierten Oberfläche erzeugt ein strukturiertes Teil. Um ein hochglänzendes Finish zu erzielen, müssen viel Zeit und Kosten für das Polieren der Stahlform aufgewendet werden.

Design-Freiheit

Vakuumguss bietet mehr Designfreiheit für komplexe Teile. Denn die Form besteht aus flexiblem Silikon, Es ist möglich, Teile mit Hinterschneidungen und Nullformungswinkeln zu erstellen. Die Form kann gebogen und gedehnt werden, um diese Merkmale freizugeben.

Spritzguss ist restriktiver. Alle Merkmale müssen einen Entformungswinkel haben, damit sie aus der starren Metallform ausgeworfen werden können. Hinterschneidungen erfordern komplexe und teure Mechanismen, die als Seitenaktionen oder Heber bezeichnet werden, um in das Werkzeug eingebaut zu werden.

Die Kosten- und Vorlaufzeitkurven

Der wirtschaftliche und zeitliche Zusammenhang zwischen diesen beiden Prozessen kann mit einem Crossover-Diagramm visualisiert werden. Dies zeigt, wie sich die beste Wahl mit der Menge der benötigten Teile ändert.

Visualisierung des wirtschaftlichen Wendepunkts

Lassen Sie uns die Komponenten dieses Diagramms aufschlüsseln.

- Die Y-Achse stellt die Gesamtprojektkosten oder die Gesamtvorlaufzeit dar.

- Die X-Achse stellt die Anzahl der Teile dar, Von 1 Zu 300.

- Die Vakuumgusskurve: Diese Linie beginnt sehr tief auf der Y-Achse. Dies spiegelt die extrem niedrigen Kosten und die sehr kurze Vorlaufzeit für die Erstellung des ersten Urmodells und der Silikonform wider. Die Steigung der Strecke ist mäßig steil. Dies liegt daran, dass der Material- und Fachaufwand für jedes einzelne Gussteil relativ hoch ist.

- Die Spritzgießkurve: Diese Linie beginnt viel weiter oben auf der Y-Achse. Dies spiegelt die erheblichen Vorlaufkosten und die längere Vorlaufzeit wider, die für die Konstruktion und CNC-Bearbeitung des Schnellwerkzeugs erforderlich sind. Jedoch, Die Steigung dieser Linie ist sehr flach. Denn der automatisierte Spritzgießprozess ist extrem schnell und effizient, wodurch die Kosten für jedes zusätzliche Teil sehr niedrig sind.

- Der Crossover-Punkt: Dies ist der kritische Punkt, an dem sich die beiden Linien schneiden. Sowohl in Bezug auf die Kosten als auch auf den Zeitaufwand, Dieser Punkt liegt typischerweise irgendwo zwischen 50 und 150 Teile.

- Links von diesem Punkt (geringere Stückzahlen), Vakuumguss ist der klare Gewinner. Es ist sowohl billiger als auch schneller.

- Rechts von diesem Punkt (höhere Stückzahlen), Spritzguss wird zur wirtschaftlicheren Wahl. Die niedrigeren Kosten pro Teil überwinden die hohen Anfangsinvestitionen in den Werkzeugbau.

Die endgültige Entscheidung treffen: Ein projektbasierter Leitfaden

Mit einem klaren Verständnis der Technologien und ihrer Wirtschaftlichkeit, Sie können eine strategische Entscheidung treffen, die auf den spezifischen Prioritäten Ihres Projekts basiert.

Welcher Prozess ist der richtige für Ihr Projekt??

Nutzen Sie diesen einfachen Entscheidungsrahmen, um Ihre Wahl zu treffen.

- Wählen Sie Vakuumguss, wenn:

- Schnelligkeit und Time-to-Market stehen an erster Stelle.

- Ihre benötigte Menge liegt am unteren Ende, typischerweise unter 100 Teile.

- Ihr Design weist komplexe Merkmale wie tiefe Hinterschneidungen oder Wände ohne Zugluft auf.

- Sie benötigen Teile mit einer hervorragenden, Kosmetische Oberflächenveredelung direkt aus der Form.

- Prüfung mit Materialien, die simulieren Produktionskunststoffe sind akzeptabel.

- Wählen Sie Spritzguss (mit Rapid Tooling) wenn:

- Sie sind absolut muss Testen Sie Ihr Design mit dem finalen, Thermoplast für echte Produktion.

- Ihre benötigte Menge liegt am oberen Ende, in der Regel über 100 Teile.

- Sie gehen davon aus, dass Sie in naher Zukunft auf mehrere tausend Teile skalieren müssen.

- Eine hohe Wiederholgenauigkeit der Abmessungen über die gesamte Charge hat für Sie oberste Priorität.

Für sehr hohe Volumina, wo Zehntausende von Teilen benötigt werden, Keines dieser Verfahren mit geringem Volumen ist die richtige Wahl. In dieser Größenordnung, Die Diskussion verlagert sich auf eine andere Reihe von Zielkonflikten. Mehr dazu erfahren Sie in unserem Ratgeber Vergleich Vakuumguss vs. Spritzguss für die Massenproduktion.

Abschluss

Die Wahl zwischen Vakuumguss und Spritzguss in der 20-300 Teilesortiment ist eine strategische Entscheidung. Es handelt sich um einen klassischen Kompromiss zwischen der Vorabgeschwindigkeit und den niedrigen Werkzeugkosten des Vakuumgusses und der Skalierbarkeit und den echten Materialeigenschaften des Spritzgusses. Es gibt keine einzige "bester" Antwort. Die richtige Wahl ist diejenige, die am besten zum spezifischen Zeitplan Ihres Projekts passt, Budget, und technische Anforderungen.

Der Vakuumguss ist der unangefochtene Champion in Sachen Geschwindigkeit bei sehr geringen Stückzahlen. Spritzgießen mit Rapid Tooling ist die Brücke zum wahren, Skalierbare Produktion. Indem wir die einzigartigen Stärken jedes einzelnen verstehen,, Sie können den perfekten Fertigungspfad für Ihr Produkt auswählen. Als Experte für die Kleinserienfertigung, GD-Prototyping ist einer der wenigen Partner, der in beiden Prozessen eine unvoreingenommene Beratung und eine qualitativ hochwertige Produktion anbieten kann.