Fundamentos da Análise de Empilhamento de Tolerâncias: Um Guia Completo

Aqui está um pesadelo comum de engenharia. Um grande lote de peças fabricadas chega à sua instalação. Você os inspeciona cuidadosamente. Cada componente individual mede perfeitamente dentro de suas tolerâncias especificadas. Então, Você começa a montar, e surge um problema crítico: As peças não encaixam. Uma lacuna crucial é pequena demais, ou um alinhamento está fora. Esse cenário frustrante e custoso quase sempre é resultado de um efeito cumulativo conhecido como acumulação de tolerâncias.

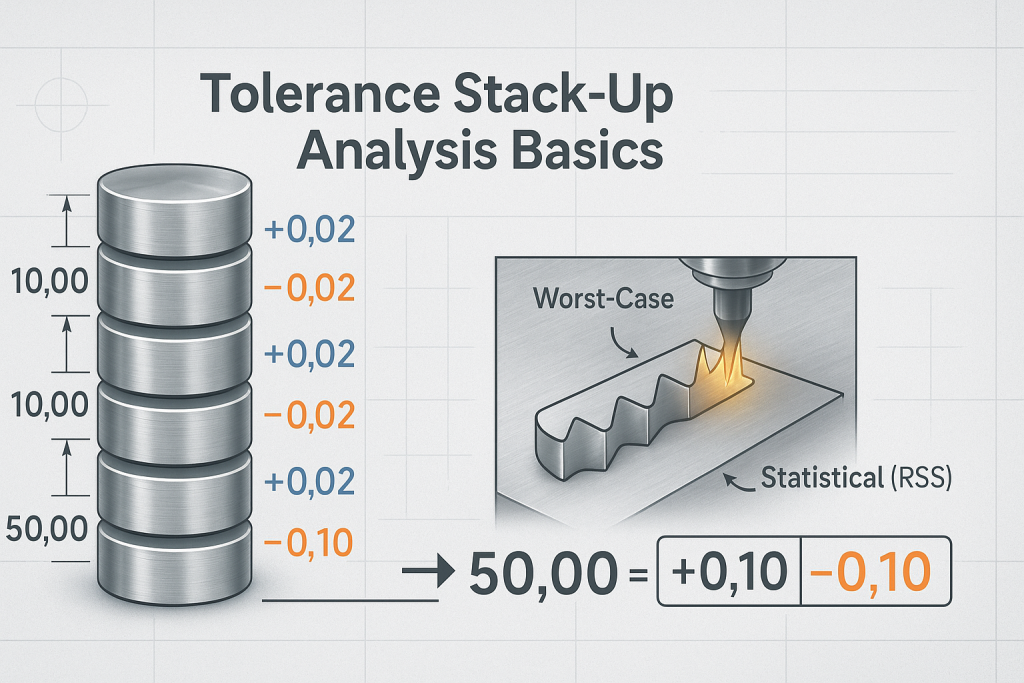

A análise de empilhamento de tolerâncias é um método crítico de engenharia usado para calcular o efeito cumulativo das tolerâncias em nível de peça em uma montagem final. É uma ferramenta preditiva. Ele determina a variação total possível em uma dimensão crítica para garantir que os componentes sempre se encaixem e funcionem corretamente, muito antes de qualquer material ser cortado. É um pilar fundamental para um bom Design para a Fabricabilidade (DFM).

Como parceiro de fabricação, isso enfatiza DFM, A GD-Prototipagem trabalha com clientes para evitar problemas de montagem antes que surjam. Este guia oferece uma introdução abrangente aos fundamentos da análise de empilhamento de tolerâncias. Vamos explicar por que isso é essencial, como realizar uma análise 1D, e detalham os dois métodos principais para calcular os resultados.

O Problema da Variação: Por que as tolerâncias individuais não são suficientes

Para entender o empilhamento de tolerâncias, Primeiro é preciso aceitar uma verdade fundamental da manufatura: nenhuma parte é realmente idêntica. Todo processo de fabricação, da usinagem CNC à moldagem por injeção, tem um grau inerente, variação inevitável. O objetivo de uma tolerância em um desenho de engenharia é definir os limites aceitáveis dessa variação. Uma dimensão especificada como 20 mm ±0,1 mm significa que qualquer peça medindo entre 19.9 mm e 20.1 mm é considerado um "bom" parte.

Como as Tolerâncias "Empilhe" em uma Assembleia

O problema surge quando esses indivíduos, Variações aceitáveis são combinadas em um conjunto. Imagine empilhar uma pilha de dez moedas. Cada moeda individual tem uma pequena tolerância de espessura. Uma única moeda pode ser um pouco mais grossa ou mais fina que o valor nominal. Quando você junta dez moedas, Esses pequenos, Variações individuais se acumulam. A altura total da pilha terá uma variação potencial muito maior do que qualquer moeda individual. As tolerâncias têm "empilhados."

Em um conjunto mecânico, Esse mesmo efeito ocorre. A posição final de um componente, ou o tamanho de uma lacuna crítica, é frequentemente determinado por uma cadeia de várias dimensões individuais em múltiplas partes. Cada uma dessas dimensões tem sua própria tolerância. A análise de empilhamento é o processo de somar essas tolerâncias individuais ao longo de um caminho específico para encontrar a variação total possível.

O Objetivo de uma Análise de Empilhamento

O objetivo principal de uma análise de empilhamento é prever e gerenciar essa variação total. Realizando essa análise durante a fase de projeto, Um engenheiro pode:

- Montagem de Garantia: Garanta que as peças sempre se encaixem, independentemente de onde eles se encaixem em suas faixas individuais de tolerância.

- Otimizar Tolerâncias: Identifique quais tolerâncias individuais das peças são as mais críticas para o conjunto. Isso permite que o engenheiro aperte apenas as tolerâncias necessárias, Manter os custos de fabricação baixos.

- Reduzir Retrabalhos e Descartar: Evite o cenário caro de receber milhares individualmente "bom" partes que resultam em "mau" Assemblies.

O "Como fazer": Realizando uma Análise de Empilhamento de Tolerância 1D

Um bidimensional (1D) Empilhamento é o tipo de análise mais comum e direto. Ele calcula a variação ao longo de um único, Eixo linear. O processo pode ser dividido em cinco etapas claras.

Um Guia Passo a Passo

Passo 1: Identifique a Dimensão Crítica de Montagem Primeiro, Identifique a lacuna ou interface crítica que você precisa controlar. Essa é a variável dependente que você está tentando calcular. Por exemplo, Pode ser a folga entre um pistão e a parede do cilindro, ou o alinhamento de dois furos de fixação.

Passo 2: Criar uma cadeia dimensional (ou Caminho de Tolerância) Começando de um lado da dimensão crítica, traçar um caminho pelo conjunto até o outro lado. Esse caminho deve apenas passar pelas dimensões das peças individuais que contribuem diretamente para a dimensão da montagem final. O caminho deve formar um laço fechado, começando e terminando nas duas faces da lacuna crítica.

Passo 3: Liste as Dimensões e Tolerâncias Crie uma tabela simples. Nesta tabela, Liste cada dimensão individual da parte que foi incluída na cadeia dimensional. Ao lado de cada dimensão, Liste sua tolerância especificada a partir do desenho de engenharia.

Passo 4: Calcule a variação total Esse é o passo matemático. Você aplicará um método específico para somar as tolerâncias individuais da sua lista. Os dois métodos principais, que vamos detalhar a seguir, são o método do Pior Caso e o Estatístico (RSS) método.

Passo 5: Compare o Resultado com o Requisito A etapa final é comparar sua variação total calculada com o requisito funcional do conjunto. Por exemplo, Se sua análise mostrar que uma lacuna crítica pode variar em ±0,5 mm, mas o projeto exige que ele tenha no máximo ±0,2 mm, Então seu projeto tem um problema. O engenheiro então deve voltar para o Step 3 e apertar estrategicamente algumas das tolerâncias individuais na cadeia.

Método 1: A Análise do Pior Caso

O Pior Caso, ou linear, A análise é o método mais simples e conservador para calcular o empilhamento de tolerâncias. É fácil de entender e oferece uma garantia definitiva de montagem.

O Conceito: Preparando-se para o Pior Cenário

Esse método funciona de forma simples, Suposição poderosa: que todas as peças do conjunto foram produzidas simultaneamente no seu pior limite dimensional possível. Calcula a variação máxima possível assumindo que um conjunto de peças está em sua Condição Máxima de Material (MMC), e o outro conjunto está em sua Condição Material Mínima (LMC), de uma forma que maximize o erro da montagem final.

O Cálculo

O cálculo para o método do Pior Caso é uma soma simples. Você soma os valores absolutos de cada tolerância individual na cadeia dimensional.

Variação Total (Pior Cenário) = S (todas as tolerâncias individuais)

Um exemplo detalhado trabalhado

Vamos analisar uma montagem simples: um eixo que deve caber em uma carcaça com uma folga específica, ou "Gap," no final.

- Comprimento da Moradia: 50.0 mm ±0,2 mm

- Comprimento do eixo: 49.0 mm ±0,1 mm

- O Objetivo: Calcule a variação total possível do espaço entre a extremidade do eixo e o interior da carcaça.

Passo 1: Dimensão Crítica: O "Gap."

Passo 2: Cadeia Dimensional: Comece pela face interna da carcaça (Face A). Mova ao longo da dimensão do comprimento da carcaça até a face externa (Face B). Mova-se para trás ao longo da dimensão do comprimento do eixo até o final do eixo (Face C). O caminho está completo.

Passo 3: Dimensões da Lista:

- Comprimento da Moradia: ±0,2 mm

- Comprimento do eixo: ±0,1 mm

Passo 4: Calcule o Pior

- Variação Total = (Tolerância Habitacional) + (Tolerância do eixo)

- Variação Total = 0.2 milímetro + 0.1 milímetro

- Variação Total = ±0,3 mm

Passo 5: Compare e interprete o resultado. A lacuna nominal é 50.0 milímetro - 49.0 mm = 1.0 milímetro. A variação total é de ±0,3 mm.

- Gap Máximo: 1.0 milímetro + 0.3 mm = 1.3 milímetro (quando a carcaça está no seu ponto mais longo e o eixo no seu ponto mais curto).

- Gap Mínimo: 1.0 milímetro - 0.3 mm = 0.7 milímetro (quando a carcaça está no seu ponto mais curto e o eixo no seu comprimento máximo).

Essa análise diz ao engenheiro que esse conjunto sempre terá um espaço entre 0.7 mm e 1.3 milímetro. Se o projeto puder funcionar dentro dessa faixa, Vai funcionar 100% da época.

Prós e contras do método do pior caso

A principal vantagem desse método é que ele garante que 100% de montagens cabem. É uma abordagem segura e conservadora. Sua principal desvantagem é que frequentemente leva a tolerâncias individuais desnecessariamente apertadas e caras. Em um conjunto complexo, a soma de todas as tolerâncias pode se tornar muito grande, forçando o engenheiro a especificar uma precisão muito cara em cada componente.

Método 2: A Estatística (RSS) Análise

A soma raiz ao quadrado (RSS) Método é mais realista, e mais complexo, aproximação. Ele utiliza princípios estatísticos para prever a variação provável em uma montagem.

Uma abordagem mais realista: Soma Raíz ao Quadrado (RSS)

O método RSS baseia-se em um princípio estatístico fundamental: É extremamente improvável que todas as peças de um conjunto estejam no seu pior limite dimensional ao mesmo tempo. Em um processo de fabricação estável, As dimensões das partes seguirão uma distribuição normal, ou "Curva de sino." A maioria das peças estará muito próxima da dimensão nominal, e muito poucos estarão próximos dos extremos da faixa de tolerância. O método RSS aproveita essa probabilidade.

O Cálculo

O cálculo para o método RSS envolve tomar a raiz quadrada da soma dos quadrados de cada tolerância individual.

Variação Total (RSS) = √ (Tolerância₁² + Tolerância₂² + ... + Tolerância n²)

O mesmo exemplo funcionado, Recalculado com RSS

Vamos usar o mesmo eixo e conjunto de carcaça.

- Tolerância Habitacional: ±0,2 mm

- Tolerância do eixo: ±0,1 mm

Passo 4: Calcule a variação RSS.

- Variação Total = √ ( (0.2)² + (0.1)² )

- Variação Total = √ ( 0.04 + 0.01 )

- Variação Total = √ ( 0.05 )

- Variação Total = ±0,224 mm

Passo 5: Compare e interprete o resultado. A análise RSS prevê uma variação total de apenas ±0,224 mm.

- Gap Máximo (Estatístico): 1.0 milímetro + 0.224 mm = 1.224 milímetro

- Gap Mínimo (Estatístico): 1.0 milímetro - 0.224 mm = 0.776 milímetro

Essa é uma faixa de variação muito menor do que os ±0,3 mm previstos pelo método do Pior Caso.

Prós e Contras do Método RSS

A principal vantagem do método RSS é que ele permite uma versão mais generosa, Tolerâncias individuais de peças mais baratas. Ele fornece uma previsão mais realista da variação da montagem final. A principal desvantagem é que não garante 100% Sucesso na assembleia. O cálculo padrão do RSS prevê a variação em ±3 desvios padrão (±3S), que corresponde a uma taxa de sucesso de 99.73%. Isso significa que aproximadamente 2,700 partes por milhão podem ficar fora da faixa calculada.

Escolhendo o Método Certo e Agindo

A escolha entre esses dois métodos é uma decisão estratégica baseada no perfil de risco da aplicação e no volume de produção.

Quando usar o Pior Caso vs. RSS

- Use o método do Pior Caso para:

- Crítico, Conjuntos de baixo volume onde a falha não é uma opção. Isso inclui aplicações na área aeroespacial, Implantes médicos, e sistemas de defesa.

- Montagens com pouquíssimos componentes, onde a diferença entre o Pior Caso e o RSS é pequena.

- Qualquer situação em que um 100% É necessária garantia de ajuste.

- Use o método RSS para:

- Produtos de alto volume, como eletrônicos de consumo ou componentes automotivos. Nesses casos, É mais econômico aceitar um número estatisticamente pequeno de conjuntos fora de especificação do que apertar a tolerância em milhões de peças individuais.

- Montagens com um grande número de componentes na cadeia dimensional.

O que fazer com os resultados

Se a análise mostrar que a variação total é grande demais para que o conjunto funcione corretamente, O engenheiro deve agir. Isso envolve voltar à cadeia dimensional e apertar estrategicamente as tolerâncias em um ou mais dos componentes individuais. A análise ajuda a identificar quais componentes têm maior impacto no empilhamento, permitindo que o engenheiro faça melhorias direcionadas e econômicas. A escolha do processo de fabricação impacta o custo de apertar essas tolerâncias. Consulte nosso Tolerâncias de Usinagem CNC e Tolerâncias de Chapas Metálicas Guias para mais informações.

Conclusão

A análise de empilhamento de tolerâncias é um projeto essencial para fabricabilidade (DFM) ferramenta. Ela preenche a lacuna crítica entre o projeto em nível de peça e o sucesso em montagem final. Prevendo o efeito cumulativo da variação na manufatura, Ele permite que engenheiros projetem conjuntos que se encaixam e funcionam corretamente na primeira vez. É um processo proativo que evita redesigns caros, Reduz sucata, e garante uma transição suave do design para a produção.

Seja usando a segurança absoluta do método do Pior Caso ou o realismo estatístico do método RSS, Realizar uma análise de empilhamento é uma marca registrada da engenharia rigorosa. Na GD-Prototiping, Nossa equipe de especialistas entende a relação crítica entre tolerâncias em nível de peça e desempenho de montagem. Trabalhamos com nossos clientes para garantir que seus projetos não sejam apenas fabricáveis, mas também prontos para montagem impecável.