Fundamentos del análisis de apilamientos de tolerancias: Una guía completa

Aquí hay una pesadilla común de ingeniería. Un gran lote de piezas fabricadas llega a tu instalación. Los inspeccionas cuidadosamente. Cada componente individual mide perfectamente dentro de sus tolerancias especificadas. Entonces, Empiezas el montaje, y surge un problema crítico: las piezas no encajan. Una brecha crucial es demasiado pequeña, o si hay una alineación incorrecta. Este escenario frustrante y costoso es casi siempre el resultado de un efecto acumulativo conocido como acumulación de tolerancias.

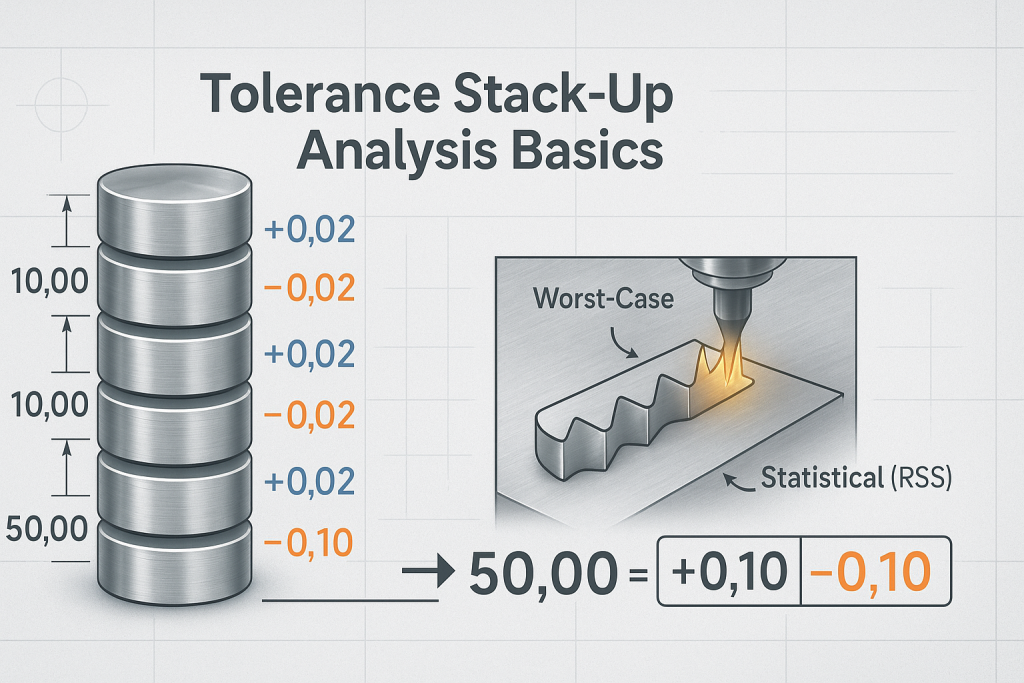

El análisis de apilamientos de tolerancias es un método de ingeniería crítico utilizado para calcular el efecto acumulativo de las tolerancias a nivel de pieza en un ensamblaje final. Es una herramienta predictiva. Determina la variación total posible en una dimensión crítica para asegurar que los componentes siempre encajen y funcionen correctamente, mucho antes de que se corte cualquier material. Es un pilar fundamental para un buen Diseño para la Manufacturabilidad (DFM).

Como socio de fabricación que enfatiza el DFM, GD-Prototipado trabaja con los clientes para evitar problemas de ensamblaje antes de que surjan. Esta guía ofrece una introducción completa a los conceptos básicos del análisis de apilamientos de tolerancias. Explicaremos por qué es esencial, cómo realizar un análisis 1D, y detallan los dos métodos principales para calcular los resultados.

El problema de la variación: Por qué las tolerancias individuales no son suficientes

Para entender la acumulación de tolerancias, Primero hay que aceptar una verdad fundamental de la manufactura: No hay dos partes realmente idénticas. Cada proceso de fabricación, desde el mecanizado CNC hasta el moldeo por inyección, tiene un grado de inherente, Variación inevitable. El propósito de una tolerancia en un dibujo de ingeniería es definir los límites aceptables de esta variación. Una dimensión especificada como 20 mm ±0,1 mm significa que cualquier pieza que mide entre 19.9 mm y 20.1 mm se considera un "bien" parte.

Cómo se consiguen las tolerancias "Apila" en una Asamblea

El problema surge cuando estos individuos, Las variaciones aceptables se combinan en un conjunto. Imagina apilar un montón de diez monedas. Cada moneda individual tiene una pequeña tolerancia al grosor. Una sola moneda puede ser ligeramente más gruesa o más fina que el valor nominal. Cuando apilas diez monedas juntas, estos pequeños, Se acumulan variaciones individuales. La altura total de la pila tendrá una variación potencial mucho mayor que cualquier moneda individual. Las tolerancias tienen "apilados."

En un conjunto mecánico, Este mismo efecto ocurre. La posición final de un componente, o el tamaño de una brecha crítica, a menudo se determina mediante una cadena de varias dimensiones individuales en múltiples partes. Cada una de estas dimensiones tiene su propia tolerancia. El análisis de apilamiento es el proceso de sumar estas tolerancias individuales a lo largo de un camino específico para encontrar la variación total posible.

El objetivo de un análisis de apilamiento

El objetivo principal de un análisis de acumulación es predecir y gestionar esta variación total. Realizando este análisis durante la fase de diseño, Un ingeniero puede:

- Conjunto de garantía: Asegúrate de que las piezas siempre encajen entre sí, independientemente de en qué lugar se encuentren dentro de sus bandas de tolerancia individuales.

- Optimizar tolerancias: Identifica qué tolerancias individuales de las piezas son las más críticas para el conjunto. Esto permite al ingeniero ajustar solo las tolerancias necesarias, Mantener bajos los costes de fabricación.

- Reducir la reestructuración y desechar: Evitar el costoso escenario de recibir miles de personas individualmente "bien" partes que resultan en "malo" asambleas.

El "Cómo hacerlo": Realización de un análisis de apilamiento de tolerancias 1D

Una versión unidimensional (1D) El stack-up es el tipo de análisis más común y sencillo. Calcula la variación a lo largo de una, Eje lineal. El proceso puede dividirse en cinco pasos claros.

Guía paso a paso

Paso 1: Identificar la dimensión crítica del ensamblaje Primero, Identifica la brecha o interfaz crítica que necesitas controlar. Esta es la variable dependiente que intentas calcular. Por ejemplo, Podría ser el espacio entre un pistón y la pared del cilindro, o la alineación de dos orificios de montaje.

Paso 2: Crear una cadena dimensional (o Camino de Tolerancia) Comenzando por un lado de la dimensión crítica, traza un camino a través del conjunto hasta el otro lado. Este camino solo debe pasar por las dimensiones de las piezas individuales que contribuyen directamente a la dimensión del ensamblaje final. El camino debe formar un lazo cerrado, Empezando y terminando en las dos caras de la brecha crítica.

Paso 3: Enumera las dimensiones y tolerancias Crea una tabla sencilla. En esta tabla, Enumera cada dimensión individual de la pieza que se incluyó en la cadena dimensional. Junto a cada dimensión, Enumera su tolerancia especificada a partir del dibujo de ingeniería.

Paso 4: Calcular la variación total Este es el paso matemático. Aplicarás un método específico para sumar las tolerancias individuales de tu lista. Los dos métodos principales, que detallaremos a continuación, son el método del peor caso y el método estadístico (RSS) método.

Paso 5: Compara el resultado con el requisito El paso final es comparar tu variación total calculada con el requisito funcional del conjunto. Por ejemplo, Si tu análisis muestra que una brecha crítica puede variar en ±0,5 mm, pero el diseño requiere que no supere ±0,2 mm, Entonces tu diseño tiene un problema. El ingeniero debe entonces volver a Step 3 y apretar estratégicamente algunas de las tolerancias individuales en la cadena.

Método 1: El peor caso de análisis

El peor caso, o lineal, El análisis es el método más sencillo y conservador para calcular el apilado de tolerancias. Es fácil de entender y proporciona una garantía definitiva de montaje.

El concepto: Preparándose para el peor escenario posible

Este método funciona con un sencillo, Suposición poderosa: que todas las piezas del conjunto se hayan producido simultáneamente en su peor límite dimensional posible. Calcula la variación máxima posible asumiendo que un conjunto de piezas está en su Condición Máxima del Material (MMC), y el otro conjunto está en su condición material mínima (LMC), de una manera que maximice el error de ensamblaje final.

El cálculo

El cálculo para el método del peor caso es una suma sencilla. Sumas los valores absolutos de cada tolerancia individual en la cadena dimensional.

Variación total (Peor Caso) = S (todas las tolerancias individuales)

Un ejemplo detallado y trabajado

Analicemos un conjunto sencillo: un eje que debe caber en una carcasa con un espacio libre específico, o "hueco," al final.

- Longitud de la vivienda: 50.0 mm ±0,2 mm

- Longitud del eje: 49.0 mm ±0,1 mm

- El objetivo: Calcula la variación total posible del espacio entre el extremo del eje y el interior de la carcasa.

Paso 1: Dimensión crítica: El "Hueco."

Paso 2: Cadena dimensional: Empieza por la cara interior de la carcasa (Cara A). Muévete a lo largo de la dimensión de longitud de la carcasa hasta la cara exterior (Cara B). Muévete hacia atrás a lo largo de la dimensión de longitud del eje hasta el final del eje (Cara C). El camino está completo.

Paso 3: Dimensiones de la lista:

- Longitud de la vivienda: ±0,2 mm

- Longitud del eje: ±0,1 mm

Paso 4: Calcula lo peor

- Variación total = (Tolerancia de la vivienda) + (Tolerancia del eje)

- Variación total = 0.2 milímetro + 0.1 milímetro

- Variación total = ±0,3 mm

Paso 5: Compara e interpreta el resultado. La brecha nominal es 50.0 milímetro - 49.0 mm = 1.0 milímetro. La variación total es de ±0,3 mm.

- Máximo Gap: 1.0 milímetro + 0.3 mm = 1.3 milímetro (cuando la carcasa está en su punto más largo y el eje en su punto más corto).

- Brecha mínima: 1.0 milímetro - 0.3 mm = 0.7 milímetro (cuando la carcasa está en su punto más corto y el eje en su punto más largo).

Este análisis indica al ingeniero que este conjunto siempre tendrá un espacio entre 0.7 mm y 1.3 milímetro. Si el diseño puede funcionar dentro de este rango, Funcionará 100% de la época.

Pros y contras del método del peor caso

La principal ventaja de este método es que garantiza que 100% de conjuntos cabrán. Es un enfoque seguro y conservador. Su principal desventaja es que a menudo conduce a tolerancias individuales innecesariamente estrictas y costosas. En un ensamblaje complejo, la suma de todas las tolerancias puede llegar a ser muy grande, lo que obliga al ingeniero a especificar una precisión muy costosa en cada componente.

Método 2: La estadística (RSS) Análisis

La suma raíz al cuadrado (RSS) Método es más realista, y más complejo, acercarse. Utiliza principios estadísticos para predecir la variación probable en un ensamblaje.

Un enfoque más realista: Suma raíz al cuadrado (RSS)

El método RSS se basa en un principio estadístico clave: Es extremadamente improbable que todas las piezas de un conjunto estén al peor límite dimensional posible al mismo tiempo. En un proceso de fabricación estable, Las dimensiones de las piezas seguirán una distribución normal, o "Curva de campana." La mayoría de las piezas estarán muy cerca de la dimensión nominal, y muy pocos estarán cerca de los extremos del rango de tolerancia. El método RSS aprovecha esta probabilidad.

El cálculo

El cálculo para el método RSS consiste en tomar la raíz cuadrada de la suma de los cuadrados de cada tolerancia individual.

Variación total (RSS) = √ (Tolerancia₁² + Tolerancia₂² + ... + Tolerancia n²)

El mismo ejemplo funcionado, Recalculado con RSS

Vamos a usar el mismo eje y conjunto de carcasa.

- Tolerancia de la vivienda: ±0,2 mm

- Tolerancia del eje: ±0,1 mm

Paso 4: Calcular la variación RSS.

- Variación total = √ ( (0.2)² + (0.1)² )

- Variación total = √ ( 0.04 + 0.01 )

- Variación total = √ ( 0.05 )

- Variación total = ±0,224 mm

Paso 5: Compara e interpreta el resultado. El análisis RSS predice una variación total de solo ±0,224 mm.

- Máximo Gap (Estadístico): 1.0 milímetro + 0.224 mm = 1.224 milímetro

- Brecha mínima (Estadístico): 1.0 milímetro - 0.224 mm = 0.776 milímetro

Este es un rango de variación mucho menor que los ±0,3 mm predichos por el método del peor caso.

Pros y contras del método RSS

La principal ventaja del método RSS es que permite un proceso más generoso, Tolerancias individuales de piezas más económicas. Proporciona una predicción más realista de la variación del ensamblaje final. La principal desventaja es que no garantiza 100% Éxito en la asamblea. El cálculo estándar de RSS predice la variación en ±3 desviaciones estándar (±3S), que corresponde a una tasa de éxito de 99.73%. Esto significa que aproximadamente 2,700 partes por millón podrían quedar fuera del rango calculado.

Elegir el método adecuado y actuar

La elección entre estos dos métodos es una decisión estratégica basada en el perfil de riesgo de la aplicación y el volumen de producción.

Cuándo usar el peor caso frente a. RSS

- Utiliza el método del peor caso para:

- Crítico, ensamblajes de bajo volumen donde no es una opción de fallo. Esto incluye aplicaciones en el sector aeroespacial, Implantes médicos, y sistemas de defensa.

- Conjuntos con muy pocos componentes, donde la diferencia entre el peor caso y el RSS es pequeña.

- Cualquier situación en la que un 100% Se requiere garantía de ajuste.

- Utiliza el método RSS para:

- Productos de alto volumen, como la electrónica de consumo o componentes automotrices. En estos casos, Es más rentable aceptar un número estadísticamente pequeño de conjuntos fuera de especificación que ajustar la tolerancia en millones de piezas individuales.

- Conjuntos con un gran número de componentes en la cadena dimensional.

Qué hacer con los resultados

Si el análisis muestra que la variación total es demasiado grande para que el conjunto funcione correctamente, El ingeniero debe actuar. Esto implica volver a la cadena dimensional y apretar estratégicamente las tolerancias en uno o más de los componentes individuales. El análisis ayuda a identificar qué componentes tienen mayor impacto en el apilamiento, lo que permite al ingeniero realizar mejoras específicas y rentables. La elección del proceso de fabricación afecta al coste de endurecer estas tolerancias. Consulta nuestro Tolerancias de mecanizado CNC y Tolerancias de chapa metálica Guías para más información.

Conclusión

El análisis de apilamientos de tolerancias es un diseño esencial para la fabricabilidad (DFM) herramienta. Cubre la brecha crítica entre el diseño a nivel de piezas y el éxito a nivel de ensamblaje final. Prediciendo el efecto acumulativo de la variación en la fabricación, Permite a los ingenieros diseñar conjuntos que encajen y funcionen correctamente desde la primera vez. Es un proceso proactivo que evita costosos rediseños, reduce la chatarra, y asegura una transición fluida del diseño a la producción.

Ya sea usando la seguridad absoluta del método del peor caso o el realismo estadístico del método RSS, Realizar un análisis de acumulación es una característica distintiva de la ingeniería rigurosa. En GD-Prototipado, Nuestro equipo de expertos comprende la relación crítica entre las tolerancias a nivel de pieza y el rendimiento de montaje. Trabajamos con nuestros clientes para asegurarnos de que sus diseños no solo sean fabricables, sino también listos para un montaje impecable.