Rugosidade da Superfície: Ra vs Rz Explicado em Detalhes

Na manufatura de precisão, O acabamento superficial de um componente é uma característica crítica do projeto. A olho nu, Uma peça usinada pode parecer perfeitamente lisa. Contudo, em nível microscópico, sua superfície é uma paisagem complexa de picos e vales. A medição dessas texturas microscópicas é chamada de rugosidade superficial. Isso não é apenas uma questão estética; é uma característica funcional. Isso impacta diretamente o desempenho de uma peça, durabilidade, e confiabilidade. Para engenheiros, Especificar o parâmetro correto de rugosidade superficial é essencial. Os dois parâmetros mais comuns usados são Ra e Rz.

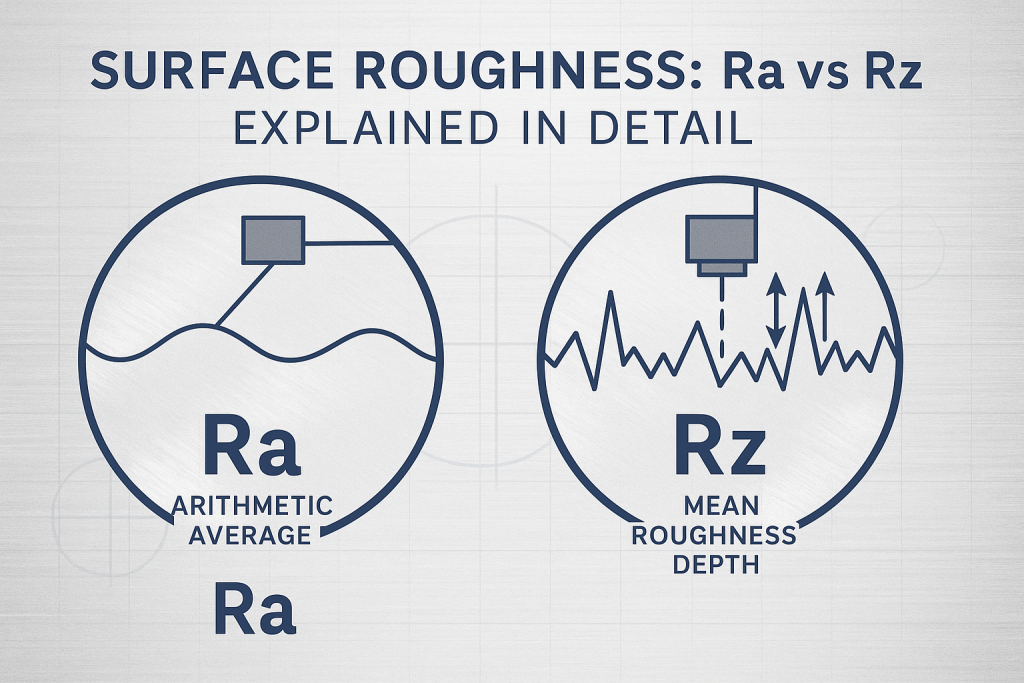

A principal diferença é que Ra mede a rugosidade média em uma superfície, fornecendo uma visão geral da textura, enquanto Rz mede a média dos picos mais altos e vales mais baixos, tornando-o mais sensível a riscos ou imperfeições individuais. A escolha entre eles depende inteiramente dos requisitos funcionais da peça.

Como especialista em usinagem CNC de precisão e controle de acabamento de superfície, A GD-Prototipagem tem ampla experiência em alcançar e verificar valores específicos de rugosidade superficial. Este guia oferece uma explicação técnica abrangente de Ra e Rz. Isso permitirá que você selecione e especifique o parâmetro correto para seus componentes.

O que é a rugosidade superficial e por que isso importa?

Todo processo de fabricação, desde moagem e torneamento até moagem e polimento, deixa uma textura única na superfície de uma peça. Essa textura, ou rugosidade, é uma medida das variações em escala fina em uma superfície. É distinto da ondulação (Variações com espaçamento mais amplo) e forma (O formato geral da peça). Imagine olhar para o oceano de um avião. A curva geral da Terra é a "forma." As grandes ondulações são as "ondulação." As pequenas ondulações na superfície desses ondulações são as "rugosidade."

O Impacto Funcional da Rugosidade da Superfície

Os picos e vales microscópicos em uma superfície têm um impacto profundo em como uma peça funciona em um sistema mecânico.

- Atrito e desgaste: Superfícies mais lisas geralmente têm coeficientes de atrito mais baixos. Elas se desgastam mais lentamente do que superfícies ásperas. Isso é fundamental para peças móveis como rolamentos, Pistões, e dentes de engrenagem.

- Vida de Fadiga: Superfícies rugosas, especialmente aqueles com vales acentuados, pode atuar como concentradores de tensão. Esses pontos podem se tornar a origem de trincas microscópicas que se propagam ao longo do tempo, levando à falha por fadiga. Uma superfície mais lisa pode aumentar significativamente a vida útil da fadiga de uma peça.

- Desempenho de Vedação: Para componentes que usam juntas ou anéis de vedação, Um único arranhão profundo em uma superfície de vedação pode criar um caminho de vazamento. A rugosidade média geral é menos importante do que a presença desses defeitos extremos.

- Adesão e revestimento: A textura de uma superfície afeta o quão bem pinta, Revestimentos, e outros revestimentos aderem a ela. Uma superfície muito lisa pode não fornecer o suficiente "dente" para um vínculo forte, enquanto uma superfície muito áspera pode causar problemas estéticos.

- Estética: Em muitas aplicações, O acabamento superficial é uma parte fundamental do apelo visual e tátil de um produto. Um liso, O acabamento uniforme comunica qualidade e precisão ao usuário final.

Entendendo Ra – A Média Aritmética da Aspereza

Ra é o parâmetro de rugosidade superficial mais amplamente utilizado no mundo. É o padrão em muitos desenhos de engenharia devido à sua simplicidade, estabilidade, e prevalência histórica. O "um" em Ra significa "Média aritmética."

Como Ra é Calculado?

Ra é medido usando um dispositivo chamado profilômetro. Este instrumento possui uma agulha muito fina com ponta diamantada que é arrastada pela superfície da peça ao longo de uma distância definida, chamado de comprimento de amostragem. Enquanto a caneta se move, Ele traça os picos e vales microscópicos da superfície.

O software do instrumento primeiro estabelece uma linha média através do perfil medido. Essa linha é posicionada de modo que a área total dos picos acima da linha seja igual à área total dos vales abaixo dela. Ra é então calculado como a média aritmética das distâncias absolutas do perfil a partir dessa linha média.

Em termos mais simples, O cálculo toma cada altura de pico e cada profundidade do vale, faz com que todos sejam valores positivos, e então calcula a média. O resultado é um único número que representa o total, Textura média da superfície.

O que Ra Te Diz (Seus pontos fortes)

A principal força do Ra é sua estabilidade e repetibilidade. Porque é uma média de milhares de pontos individuais ao longo do comprimento da amostragem, não é excessivamente influenciado por um único pico ou vale incomum. Isso o torna um excelente parâmetro para controle geral de processos. Se um fabricante estiver consistentemente produzindo peças com o valor Ra especificado, É um bom indicativo de que o processo de usinagem deles é estável e sob controle. Ele oferece uma solução simples, Instantâneo de número único da condição geral da superfície.

O que Ra Esconde (Suas limitações)

A maior força de Ra — sua natureza média — é também sua maior fraqueza. Duas superfícies com características de desempenho dramaticamente diferentes podem ter exatamente o mesmo valor de Ra.

Considere duas superfícies, ambos com um Ra de 1.6 μm:

- Superfície A: Um consistente, perfil uniforme com picos e vales espaçados uniformemente de altura semelhante. Essa superfície seria ideal para muitas aplicações.

- Superfície B: Um muito suave, superfície finamente usinada que possui uma única, Arranhão profundo causado por um inserto de ferramenta quebrado.

A natureza de média do cálculo de Ra pode "Calma" o efeito do único risco profundo na Surface B. A altura média geral ainda pode ser 1.6 μm. Contudo, em uma aplicação no mundo real, Esse único arranhão pode causar a falha da vedação, uma rachadura a se formar, ou uma rejeição cosmética. Ra, Sozinho, Não é possível distinguir entre essas duas superfícies muito diferentes. Essa limitação é a razão pela qual outros parâmetros, como Rz, são necessários.

Entendendo Rz – A Profundidade Média de Aspereza

Onde Ra fornece uma visão geral, Rz fornece uma imagem mais detalhada das características extremas da superfície. O "com" em Rz refere-se à altura do perfil. Ele foi projetado especificamente para ser mais sensível aos picos mais altos e aos vales mais baixos, que frequentemente são as características que causam falha na peça.

Como o Rz é calculado?

O método mais comum para calcular Rz é o "10-Altura do ponto" método, conforme definido em normas como a ISO 4287. O processo é mais complexo do que o cálculo de Ra.

- O profilômetro mede um perfil ao longo de um comprimento total de avaliação.

- Esse comprimento é dividido em cinco iguais, Comprimentos de amostragem consecutivos.

- Dentro de cada dos cinco comprimentos de amostragem, O instrumento identifica o pico mais alto (Rp) e o vale mais baixo (Rv).

- A altura do pico ao vale para esse comprimento de amostragem é calculada (RPI + Conselho).

- Isso é repetido para todos os cinco comprimentos de amostragem.

- Rz é então calculado como a média aritmética desses cinco picos individuais de altura ao vale.

Essencialmente, Rz representa a profundidade máxima média de rugosidade em cinco seções diferentes da superfície.

Por que Rz é mais sensível a extremos

Porque o cálculo Rz é baseado somente nos pontos mais altos e mais baixos, É extremamente sensível a valores atípicos. Um único arranhão profundo ou uma rebarba proeminente que possa ser calculada por uma medição de Ra terá um impacto significativo no valor de Rz. Isso faz do Rz um indicador muito melhor de imperfeições superficiais que podem afetar o desempenho. Ela mede diretamente as características que têm maior probabilidade de causar problemas.

Quando Rz é o Parâmetro Preferencial?

Rz é o parâmetro preferido para muitas aplicações críticas onde defeitos individuais de superfície não podem ser tolerados.

- Superfícies de vedação: Um único arranhão profundo pode criar um caminho de vazamento para uma junta ou anel de vedação. Rz vai detectar esse arranhão onde Ra talvez não.

- Superfícies de Rolamento e Journal: Um pico alto em uma superfície de apoio pode romper a película lubrificante, causando convulsão e falha. Controles Rz para esses picos altos.

- Componentes de Ajuste por Pressão: A qualidade de um ajuste por pressão depende de contato consistente com a superfície. Uma rebarba proeminente (um pico alto) pode impedir a montagem adequada ou criar um ponto de tensão.

- Aplicações em Alta Fadiga: Afiado, Vales profundos são os principais locais de início para fissuras de fadiga. Rz fornece uma medida direta da profundidade dessas características críticas.

Como os Processos de Fabricação Afetam Ra e Rz

A rugosidade final da superfície de uma peça é resultado direto do processo de fabricação usado para criá-la. Um parceiro de usinagem de alto nível como a GD-Prototyping pode alcançar uma ampla gama de acabamentos ao selecionar o processo certo.

- Moagem e torneamento: Esses processos utilizam uma ferramenta de corte para remover material. Eles deixam um padrão regular de marcas de ferramentas na superfície. Os valores de Ra e Rz resultantes podem ser controlados ajustando a taxa de alimentação, Velocidade de corte, e raio do nariz da ferramenta.

- Esmerilhamento e Dobramento: São processos de acabamento abrasivo que removem pequenas quantidades de material. Eles são usados para criar superfícies extremamente lisas e precisas com valores muito baixos de Ra e Rz, frequentemente necessário para componentes de alta precisão.

- Explodir (Acabamento abrasivo): Esses processos utilizam um fluxo de meio de alta velocidade para impactar a superfície. Isso cria um uniforme, Textura fosca não direcional. A escolha entre processos como Jateamento de Contas vs Jateamento de Areia Produz características de rugosidade superficial e aparências cosméticas muito diferentes.

O Gráfico de Conversão de Ra para Rz

Engenheiros frequentemente precisam estimar um valor a partir do outro. É fundamental entender que não existe uma conversão matemática perfeita entre Ra e Rz. A relação entre eles é empírica. Depende muito do processo de fabricação usado para criar a superfície. Por exemplo, uma superfície de fundo terá uma relação Ra-Rz diferente de uma superfície fresada.

O gráfico a seguir deve ser usado apenas como estimativa para superfícies usinadas típicas.

| Ra (Mícrons, μm) | Ra (Micropolegadas, μin) | Estimado Rz (Mícrons, μm) |

| 0.025 | 1 | ~0,2 |

| 0.05 | 2 | ~0,35 |

| 0.1 | 4 | ~0,6 |

| 0.2 | 8 | ~1.1 |

| 0.4 | 16 | ~2.1 |

| 0.8 | 32 | ~4.2 |

| 1.6 | 63 | ~8.0 |

| 3.2 | 125 | ~15.0 |

| 6.3 | 250 | ~27,0 |

| 12.5 | 500 | ~45,0 |

| 25 | 1000 | ~80.0 |

Glossário de Termos de Acabamento Superficial

- Profilômetro: O instrumento usado para medir a rugosidade da superfície.

- Estilete: A multa, pino com ponta diamantada em um perfilômetro que traça a superfície.

- Comprimento de Corte: O comprimento ao longo do qual uma única amostra da superfície é medida. Também chamado de comprimento de amostragem.

- Linha média: Uma linha de referência estabelecida pelo instrumento, representando a média do perfil.

- Pico: Um ponto no perfil da superfície que está acima da linha média.

- Vale: Um ponto no perfil da superfície que está abaixo da linha média.

- Rugosidade: O melhor (comprimento de onda mais curto) Variações em uma superfície.

- Ondulação: Os mais espaçados (comprimento de onda mais longo) Variações em uma superfície.

- Ra: Média de Rugosidade. A média aritmética dos desvios do perfil em relação à linha média.

- Remar: Profundidade Média de Rugosidade. A média dos cinco picos mais altos e cinco vales mais baixos ao longo de cinco comprimentos de amostragem.

- Rmax: A altura máxima do pico ao vale dentro de um único comprimento de amostragem.

Conclusão

A escolha entre Ra e Rz é uma decisão crítica no design mecânico. Trata-se de comunicar a intenção funcional precisa para uma superfície. O Ra fornece um método simples e estável para controle geral de processos, tornando-o ideal para a maioria das superfícies não críticas. Rz oferece uma medição mais nuançada e sensível, oferecendo controle rigoroso sobre os altos e baixos extremos que podem levar à falha de peças em aplicações críticas.

Compreender a diferença entre esses dois parâmetros é uma marca registrada de um engenheiro experiente. Fazer parceria com um fabricante que tenha profunda expertise tanto em alcançar quanto em medir esses acabamentos é essencial para o sucesso. Na GD-Prototiping, Nossa equipe pode atender a qualquer especificação de acabamento superficial, garantindo que suas peças funcionem exatamente como projetadas.