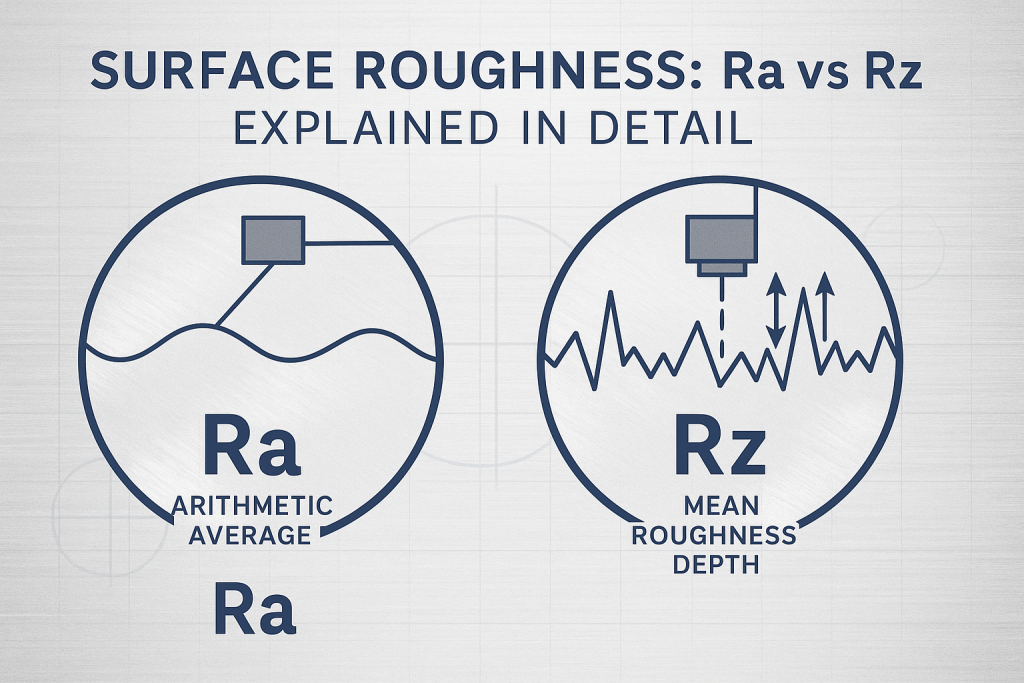

Rugosité: Ra vs Rz expliqué en détail

Dans la fabrication de précision, La finition de surface d’un composant est une caractéristique de conception essentielle. À l’œil nu, Une pièce usinée peut paraître parfaitement lisse. Cependant, Au niveau microscopique, Sa surface est un paysage complexe de sommets et de vallées. La mesure de ces textures microscopiques s’appelle rugosité de surface. Ce n’est pas seulement une question esthétique; c’est une caractéristique fonctionnelle. Cela impacte directement la performance d’une pièce, durabilité, et fiabilité. Pour les ingénieurs, Spécifier le bon paramètre de rugosité de surface est essentiel. Les deux paramètres les plus couramment utilisés sont Ra et Rz.

La principale différence est que Ra mesure la rugosité moyenne sur une surface, fournissant un aperçu général de la texture, tandis que Rz mesure la moyenne des plus hauts sommets et des vallées les plus basses, le rendant plus sensible aux rayures ou imperfections individuelles. Le choix entre les deux dépend entièrement des exigences fonctionnelles de la pièce.

Expert en usinage CNC de précision et contrôle de finition de surface, GD-Prototypage possède une grande expérience dans l’obtention et la vérification de valeurs spécifiques de rugosité de surface. Ce guide fournit une explication technique complète de Ra et Rz. Cela vous permettra de sélectionner et spécifier le paramètre correct pour vos composants.

Qu’est-ce que la rugosité de surface et pourquoi est-elle importante?

Chaque processus de fabrication, du moulage et du tournage au meulage et au polissage, laisse une texture unique à la surface d’une pièce. Cette texture, ou rugosité, est une mesure des variations à l’échelle fine sur une surface. Elle se distingue de la vague (Variations à plus grands espacements) et forme (la forme générale de la pièce). Imaginez regarder l’océan depuis un avion. La courbe globale de la Terre est la "forme." Les grandes houles sont les "Ondulation." Les petites ondulations à la surface de ces houles sont les "rugosité."

L’impact fonctionnel de la rugosité de la surface

Les pics et vallées microscopiques sur une surface ont un impact profond sur le fonctionnement d’une pièce dans un système mécanique.

- Frottement et usure: Les surfaces plus lisses ont généralement des coefficients de friction plus faibles. Ils s’usent plus lentement que les surfaces rugueuses. C’est essentiel pour les pièces mobiles comme les roulements, Pistons, et dents d’engrenage.

- Vie de fatigue: Surfaces rugueuses, Surtout celles avec des vallées abruptes, peuvent agir comme des concentrateurs de contraintes. Ces points peuvent devenir l’origine de fissures microscopiques qui se propagent au fil du temps, Conduisant à une défaillance de fatigue. Une surface plus lisse peut considérablement augmenter la durée de vie d’une pièce en fatiguation.

- Performance de l’étanchéité: Pour les composants utilisant des joints ou des joints toriques, Une seule rayure profonde sur une surface d’étanchéité peut créer un trajet de fuite. La rugosité moyenne globale est moins importante que la présence de ces défauts extrêmes.

- Adhérence et revêtement: La texture d’une surface influence la qualité de la peinture, Plaques, et d’autres revêtements y adhèrent. Une surface trop lisse peut ne pas en fournir assez "dent" pour un lien fort, tandis qu’une surface trop rugueuse peut causer des problèmes esthétiques.

- Esthétique: Dans de nombreuses applications, La finition de surface est un élément clé de l’attrait visuel et tactile d’un produit. Un lisse, Une finition uniforme communique qualité et précision à l’utilisateur final.

Comprendre Ra – La rugosité moyenne arithmétique

Ra est le paramètre de rugosité de surface le plus utilisé au monde. C’est la norme sur de nombreux plans d’ingénierie en raison de sa simplicité, stabilité, et prévalence historique. Le "un" en Ra signifie "moyenne arithmétique."

Comment Ra est-il calculé?

L’Ar est mesuré à l’aide d’un appareil appelé profilomètre. Cet instrument possède un très fin stylet à pointe de losange qui est traîné sur la surface de la pièce sur une distance définie, appelée longueur d’échantillonnage. Au fur et à mesure que le stylet bouge, elle suit les pics et vallées microscopiques de la surface.

Le logiciel de l’instrument établit d’abord une raie moyenne à travers le profil mesuré. Cette ligne est positionnée de manière à ce que la superficie totale des sommets au-dessus de la ligne soit égale à la surface totale des vallées en dessous. Ra est alors calculée comme la moyenne arithmétique des distances absolues du profil par rapport à cette droite moyenne.

En termes plus simples, Le calcul prend chaque hauteur de sommet et chaque profondeur de vallée, en fait tous des valeurs positives, puis calcule la moyenne. Le résultat est un seul nombre qui représente l’ensemble, Texture moyenne de la surface.

Ce que Ra te dit (Ses points forts)

La force principale de Ra réside dans sa stabilité et sa répétabilité. Parce qu’il s’agit en moyenne de milliers de points individuels le long de la longueur d’échantillonnage, il n’est pas excessivement influencé par un seul sommet ou vallée inhabituel. Cela en fait un excellent paramètre pour le contrôle général des procédés. Si un fabricant produit constamment des pièces avec la valeur Ra spécifiée, C’est un bon signe que leur processus d’usinage est stable et sous contrôle. Il fournit un message simple, Instantané à nombre unique de l’état général de la surface.

Ce que Ra cache (Ses limites)

La plus grande force de Ra — sa nature moyenne — est aussi sa plus grande faiblesse. Deux surfaces avec des caractéristiques de performance radicalement différentes peuvent avoir exactement la même valeur de Ra.

Considérons deux surfaces, tous deux avec un Ra de 1.6 μm:

- Surface A: Un constant, profil uniforme avec des pics et des vallées espacés uniformément de hauteur similaire. Cette surface serait idéale pour de nombreuses applications.

- Surface B: Un très lisse, Surface finement usinée qui possède une seule, Égratignure profonde causée par un insert d’outil cassé.

La nature moyenne du calcul de Ra peut "Lisse" l’effet de la seule égratignure profonde sur la Surface B. La taille moyenne globale peut encore être 1.6 μm. Cependant, dans une application réelle, Cette égratignure pourrait provoquer la rupture d’un joint, une fissure à former, ou un rejet cosmétique. Ra, Seul, Impossible de distinguer ces deux surfaces très différentes. Cette limitation explique pourquoi d’autres paramètres, comme Rz, sont nécessaires.

Comprendre Rz – La profondeur moyenne de rugosité

Où Ra offre un aperçu général, Rz offre une image plus détaillée des caractéristiques extrêmes de la surface. Le "avec" en Rz fait référence à la hauteur du profil. Il est spécifiquement conçu pour être plus sensible aux sommets les plus élevés et aux vallées les plus basses, qui sont souvent les caractéristiques qui causent la défaillance des pièces.

Comment Rz est-il calculé?

La méthode la plus courante pour calculer Rz est la "10-Hauteur des points" méthode, tel que défini dans des normes comme l’ISO 4287. Le processus est plus complexe que le calcul de Ra.

- Le profilomètre mesure un profil sur une longueur totale d’évaluation.

- Cette longueur est divisée en cinq parties égales, Longueurs d’échantillonnage consécutives.

- Dedans chaque des cinq longueurs d’échantillonnage, L’instrument identifie le sommet le plus élevé unique (Rp) et la vallée la plus basse (Rv).

- La hauteur du pic à la vallée pour cette longueur d’échantillonnage est calculée (Rpi + Conseil).

- Cela se répète pour les cinq longueurs d’échantillonnage.

- Rz est ensuite calculé comme la moyenne arithmétique de ces cinq hauteurs individuelles entre les pics et les vallées.

Essentiellement, Rz représente la profondeur moyenne maximale de rugosité sur cinq sections différentes de la surface.

Pourquoi Rz est plus sensible aux extrêmes

Parce que le calcul Rz est basé seulement sur les points les plus hauts et les plus bas, Il est extrêmement sensible aux valeurs aberrantes. Une seule égratignure profonde ou une meule proéminente qui pourrait être moyennée par une mesure de Ra aura un impact significatif sur la valeur de Rz. Cela fait de Rz un bien meilleur indicateur des imperfections de surface pouvant affecter les performances. Il mesure directement les caractéristiques les plus susceptibles de poser problème.

Quand Rz est le paramètre préféré?

Rz est le paramètre préféré pour de nombreuses applications critiques où les défauts individuels de surface ne peuvent pas être tolérés.

- Surfaces d’étanchéité: Une seule rayure profonde peut créer un passage de fuite pour un joint joint ou un joint torique. Rz détectera cette égratignure là où Ra pourrait ne pas.

- Surfaces de roulement et de journal: Un pic élevé sur une surface de roulement peut percer le film de lubrification, Causes de crises et d’échec. Contrôles RZ pour ces hauteurs de sommet.

- Composants à ajustement pressé: La qualité d’un ajustement pressé repose sur un contact de surface cohérent. Une meule proéminente (un sommet élevé) peut empêcher un bon assemblage ou créer un point de contrainte.

- Applications à haute résistance: Tranchant, Les vallées profondes sont les principaux sites d’initiation des fissures de fatigue. Rz fournit une mesure directe de la profondeur de ces caractéristiques critiques.

Comment les processus de fabrication influencent Ra et Rz

La rugosité finale de la surface d’une pièce est le résultat direct du processus de fabrication utilisé pour la créer. Un partenaire d’usinage de premier plan comme GD-Prototyping peut obtenir une large gamme de finitions en choisissant le bon procédé.

- Fraisage et tournage: Ces procédés utilisent un outil de coupe pour retirer la matière. Ils laissent intrinsèquement un motif régulier de marques d’outils à la surface. Les valeurs Ra et Rz résultantes peuvent être contrôlées en ajustant le débit d’avance, Vitesse de coupe, et le rayon du nez de l’outil.

- Meulage et dappage: Ce sont des procédés de finition abrasifs qui enlèvent de très petites quantités de matière. Ils sont utilisés pour créer des surfaces extrêmement lisses et précises avec des valeurs de Ra et Rz très faibles, Souvent nécessaire pour des composants de haute précision.

- Dynamitage (Finition abrasive): Ces procédés utilisent un flux de milieux à haute vitesse pour impacter la surface. Cela crée une uniformité, Texture mate non directionnelle. Le choix entre des processus comme Soufflage de billes vs sablage produira des caractéristiques de rugosité de surface et des apparences cosmétiques très différentes.

Le tableau de conversion Ra vers Rz

Les ingénieurs doivent souvent estimer une valeur à partir de l’autre. Il est crucial de comprendre qu’il n’existe pas de conversion mathématique parfaite entre Ra et Rz. La relation entre eux est empirique. Cela dépend beaucoup du procédé de fabrication utilisé pour créer la surface. Par exemple, une surface de sol aura un rapport Ra-Rz différent d’une surface usinée.

Le tableau suivant doit être utilisé uniquement comme estimation pour les surfaces usinées typiques.

| Ra (Microns, μm) | Ra (Micropouces, μin) | Estimation de la R (Microns, μm) |

| 0.025 | 1 | ~0,2 |

| 0.05 | 2 | ~0,35 |

| 0.1 | 4 | ~0,6 |

| 0.2 | 8 | ~1.1 |

| 0.4 | 16 | ~2.1 |

| 0.8 | 32 | ~4.2 |

| 1.6 | 63 | ~8.0 |

| 3.2 | 125 | ~15,0 |

| 6.3 | 250 | ~27,0 |

| 12.5 | 500 | ~45,0 |

| 25 | 1000 | ~80,0 |

Glossaire des termes de finition de surface

- Profilomètre: L’instrument utilisé pour mesurer la rugosité de la surface.

- Stylet: L’amende, Épingle à pointe diamantée sur un profilomètre qui suit la surface.

- Longueur de coupure: La longueur sur laquelle un seul échantillon de la surface est mesuré. Aussi appelé longueur d’échantillonnage.

- Ligne moyenne: Une ligne de référence établie par l’instrument, représentant la moyenne du profil.

- Sommet: Un point sur le profil de surface qui est au-dessus de la ligne moyenne.

- Vallée: Un point sur le profil de surface qui est en dessous de la ligne moyenne.

- Rugosité: Les plus belles (Longueur d’onde la plus courte) Variations sur une surface.

- Ondulation: Les plus espacées (longueur d’onde plus longue) Variations sur une surface.

- Ra: Moyenne de rugosité. La moyenne arithmétique des écarts de profil par rapport à la droite moyenne.

- Ramer: Profondeur moyenne de rugosité. La moyenne des cinq plus hauts sommets et des cinq vallées les plus basses sur cinq longueurs d’échantillonnage.

- Rmax: La hauteur maximale entre le sommet et la vallée dans une seule longueur d’échantillonnage.

Conclusion

Le choix entre Ra et Rz est une décision cruciale en conception mécanique. Il s’agit de communiquer l’intention fonctionnelle précise pour une surface. Ra fournit une méthode simple et stable pour le contrôle général des procédés, ce qui le rend idéal pour la majorité des surfaces non critiques. Rz offre une mesure plus nuancée et sensible, Offrant un contrôle strict sur les hauts et bassins extrêmes pouvant entraîner une défaillance de pièces dans des applications critiques.

Comprendre la différence entre ces deux paramètres est une caractéristique d’un ingénieur expérimenté. S’associer à un fabricant qui possède une expertise approfondie tant dans la réalisation que dans la mesure de ces finitions est essentiel pour réussir. Au GD-Prototypage, Notre équipe peut répondre à toutes les spécifications de finition de surface, Veillez à ce que vos pièces fonctionnent exactement comme prévu.