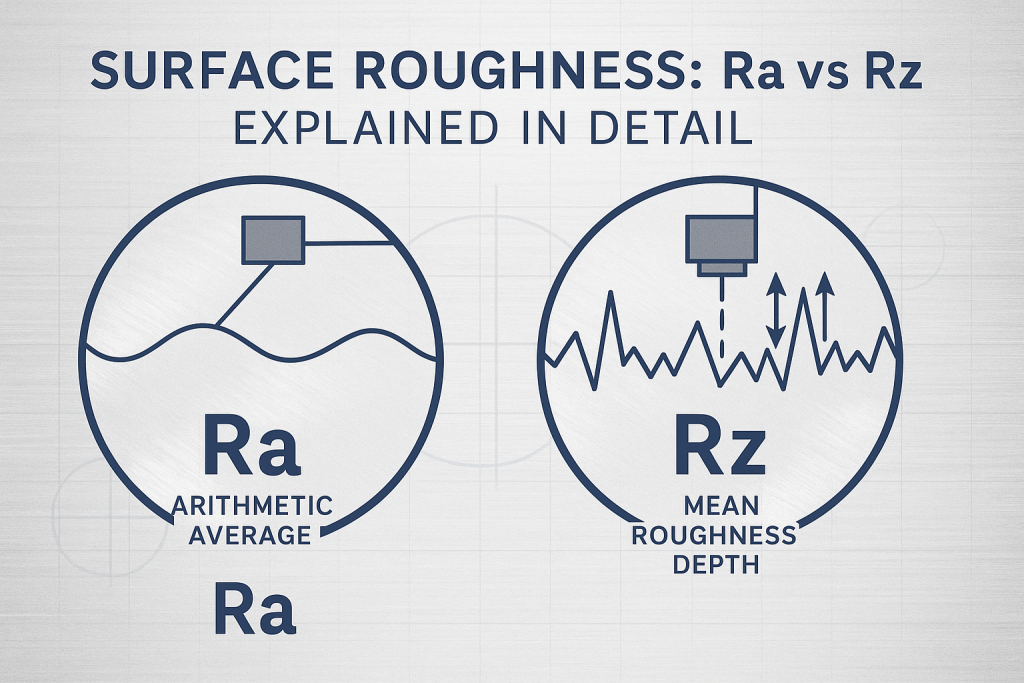

Rugosidad superficial: Ra vs Rz explicado en detalle

En la fabricación de precisión, El acabado superficial de un componente es una característica crítica del diseño. A simple vista, Una pieza mecanizada puede parecer perfectamente lisa. Sin embargo, a nivel microscópico, su superficie es un paisaje complejo de picos y valles. La medición de estas texturas microscópicas se denomina rugosidad superficial. Esto no es solo una cuestión estética; es una característica funcional. Afecta directamente al rendimiento de una pieza, durabilidad, y fiabilidad. Para ingenieros, Especificar el parámetro correcto de rugosidad superficial es esencial. Los dos parámetros más comunes que se utilizan son Ra y Rz.

La principal diferencia es que Ra mide la rugosidad media a lo largo de una superficie, proporcionando una visión general de la textura, mientras que Rz mide la media de los picos más altos y los valles más bajos, lo hace más sensible a arañazos o imperfecciones individuales. La elección entre ellos depende totalmente de los requisitos funcionales de la pieza.

Como experto en mecanizado CNC de precisión y control de acabados superficiales, GD-Prototipado tiene una amplia experiencia en la obtención y verificación de valores específicos de rugosidad superficial. Esta guía ofrece una explicación técnica completa de Ra y Rz. Te permitirá seleccionar y especificar el parámetro correcto para tus componentes.

¿Qué es la rugosidad superficial y por qué importa??

Cada proceso de fabricación, desde el molienda y torneado hasta el rectificado y el pulido, deja una textura única en la superficie de una pieza. Esta textura, o rugosidad, es una medida de las variaciones a escala fina sobre una superficie. Se distingue de la ondulación (Variaciones con espaciamiento más amplio) y forma (La forma general de la pieza). Imagina mirar el océano desde un avión. La curva general de la Tierra es la "forma." Los grandes oleajes son los "Ondulación." Las pequeñas ondulaciones en la superficie de esos oleajes son las "aspereza."

El impacto funcional de la rugosidad superficial

Los picos y valles microscópicos en una superficie tienen un impacto profundo en cómo funciona una pieza en un sistema mecánico.

- Fricción y desgaste: Las superficies más lisas suelen tener coeficientes de fricción más bajos. Se desgastan más lentamente que las superficies rugosas. Esto es fundamental para piezas móviles como los rodamientos, Pistones, y dientes del engranaje.

- Vida en fatiga: Superficies rugosas, especialmente aquellos con valles pronunciados, pueden actuar como concentradores de esfuerzo. Estos puntos pueden convertirse en el origen de grietas microscópicas que se propagan con el tiempo, lo que provoca fallo por fatiga. Una superficie más lisa puede aumentar significativamente la vida útil de fatiga de una pieza.

- Rendimiento de sellado: Para componentes que usan juntas o juntas tóricas, Un solo rasguño profundo sobre una superficie de sellado puede crear un camino de fuga. La rugosidad media general es menos importante que la presencia de estos defectos extremos.

- Adhesión y recubrimiento: La textura de una superficie afecta a lo bien que se pinta, Galjanoplastias, y otros recubrimientos se adhieren a él. Una superficie demasiado lisa puede no proporcionar suficiente "diente" para un vínculo fuerte, mientras que una superficie demasiado rugosa puede causar problemas estéticos.

- Estética: En muchas aplicaciones, El acabado superficial es una parte clave del atractivo visual y táctil de un producto. Un suave, Un acabado uniforme comunica calidad y precisión al usuario final.

Entender Ra – La rugosidad media aritmética

Ra es el parámetro de rugosidad superficial más utilizado en el mundo. Es la opción predeterminada en muchos planos de ingeniería debido a su simplicidad, estabilidad, y prevalencia histórica. El "un" en Ra significa "Promedio aritmético."

¿Cómo se calcula Ra??

Ra se mide usando un dispositivo llamado perfilómetro. Este instrumento tiene un agulón de punta de diamante muy fino que se arrastra por la superficie de la pieza a lo largo de una distancia definida, llamada longitud de muestreo. Mientras el stylus se mueve, Sigue los picos y valles microscópicos de la superficie.

El software del instrumento establece primero una línea media a través del perfil medido. Esta línea está posicionada de modo que el área total de los picos por encima de la línea sea igual al área total de los valles que hay por debajo. Ra se calcula entonces como el promedio aritmético de las distancias absolutas del perfil desde esta recta media.

En términos más sencillos, El cálculo toma cada altura de pico y cada profundidad de valle, Los convierte en valores positivos, y luego calcula la media. El resultado es un solo número que representa el conjunto, Textura media de la superficie.

Lo que Ra te dice (Sus fortalezas)

La principal fortaleza de Ra es su estabilidad y repetibilidad. Porque es una media de miles de puntos individuales a lo largo de la longitud de muestreo, no está excesivamente influenciado por un solo pico o valle inusual. Esto lo convierte en un parámetro excelente para el control general de procesos. Si un fabricante produce consistentemente piezas con el valor Ra especificado, Es una buena señal de que su proceso de mecanizado es estable y está bajo control. Proporciona una solución sencilla, Instantánea de un solo número de la condición general de la superficie.

Lo que Ra Oculta (Sus limitaciones)

La mayor fortaleza de Ra—su naturaleza promediada—es también su mayor debilidad. Dos superficies con características de rendimiento dramáticamente diferentes pueden tener exactamente el mismo valor de Ra.

Consideremos dos superficies, ambos con un Ra de 1.6 μm:

- Superficie A: Una constante, perfil uniforme con picos y valles espaciados uniformemente de altura similar. Esta superficie sería ideal para muchas aplicaciones.

- Superficie B: Un muy suave, superficie finamente mecanizada que tiene una única, Arañazo profundo causado por un inserto de herramienta roto.

La naturaleza promediada del cálculo de Ra puede "Suave" el efecto del único arañazo profundo en Surface B. La altura media general puede seguir siendo 1.6 μm. Sin embargo, En una aplicación real, Ese solo arañazo podría hacer que un sellado fallara, una grieta que se formará, o un rechazo cosmético. Ra, Por sí sola, No se puede distinguir entre estas dos superficies tan diferentes. Esta limitación es la razón por la que otros parámetros, como Rz, son necesarios.

Entender Rz – La profundidad media de rugosidad

Donde Ra ofrece una visión general, Rz ofrece una imagen más detallada de las características extremas de la superficie. El "con" en Rz se refiere a la altura del perfil. Está diseñado específicamente para ser más sensible a los picos más altos y a los valles más bajos, que a menudo son las características que causan la falla de piezas.

¿Cómo se calcula Rz?

El método más común para calcular Rz es el "10-Altura de los puntos" método, tal como se define en normas como la ISO 4287. El proceso es más complejo que el cálculo de Ra.

- El perfilómetro mide un perfil a lo largo de una longitud total de evaluación.

- Esta longitud se divide en cinco iguales, Longitudes de muestreo consecutivas.

- Dentro cada de las cinco longitudes de muestreo, El instrumento identifica el pico más alto (Rp) y el valle más bajo (Rv).

- Se calcula la altura del pico al valle para esa longitud de muestreo (Rpi + Consejo).

- Esto se repite durante las cinco longitudes de muestreo.

- Rz se calcula entonces como el promedio aritmético de estas cinco alturas individuales de pico a valle.

Esencialmente, Rz representa la profundidad máxima media de rugosidad en cinco secciones diferentes de la superficie.

Por qué Rz es más sensible a los extremos

Porque el cálculo Rz se basa solamente En los puntos más altos y más bajos, Es extremadamente sensible a los valores atípicos. Un solo rayado profundo o una muela prominente que pueda promediarse mediante una medición de Ra tendrá un impacto significativo en el valor de Rz. Esto convierte a Rz en un indicador mucho mejor de imperfecciones superficiales que podrían afectar al rendimiento. Mide directamente las características que son más propensas a causar problemas.

¿Cuándo es Rz el parámetro preferido?

Rz es el parámetro preferido para muchas aplicaciones críticas donde no se pueden tolerar defectos superficiales individuales.

- Superficies de sellado: Un solo arañazo profundo puede crear un camino de fuga para una junta o junta tórica. Rz detectará este arañazo donde Ra podría no.

- Superficies de rodamiento y de diñero: Un pico alto en una superficie de apoyo puede romper la película lubricante, Provocando convulsiones y fallo. Control Rz para estos picos altos.

- Componentes de ajuste a presión: La calidad de un ajuste por presión depende de un contacto superficial constante. Una muela prominente (Un pico alto) puede impedir un buen montaje o crear un punto de tensión.

- Aplicaciones de alta fatiga: Afilado, Los valles profundos son los principales lugares de inicio de las grietas por fatiga. Rz proporciona una medida directa de la profundidad de estas características críticas.

Cómo los procesos de fabricación afectan a Ra y Rz

La rugosidad superficial final de una pieza es un resultado directo del proceso de fabricación utilizado para crearla. Un socio de mecanizado de primer nivel como GD-Prototyping puede lograr una amplia gama de acabados seleccionando el proceso adecuado.

- Fresado y torneado: Estos procesos utilizan una herramienta de corte para eliminar material. De forma inherente, dejan un patrón regular de marcas de herramientas en la superficie. Los valores resultantes de Ra y Rz pueden controlarse ajustando la velocidad de avance, Velocidad de corte, y radio de nariz de herramienta.

- Rectificado y lapeado: Son procesos de acabado abrasivo que eliminan cantidades muy pequeñas de material. Se utilizan para crear superficies extremadamente lisas y precisas con valores muy bajos de Ra y Rz, a menudo necesario para componentes de alta precisión.

- Voladura (Acabado abrasivo): Estos procesos utilizan un flujo de medio de alta velocidad para impactar la superficie. Esto crea un uniforme, Textura mate no direccional. La elección entre procesos como Chorreado de cuentas vs Arenado Producirá características de rugosidad superficial y apariencia cosmética muy diferentes.

La tabla de conversión de Ra a Rz

Los ingenieros a menudo necesitan estimar un valor a partir del otro. Es fundamental entender que no existe una conversión matemática perfecta entre Ra y Rz. La relación entre ellos es empírica. Depende mucho del proceso de fabricación utilizado para crear la superficie. Por ejemplo, una superficie de tierra tendrá una relación Ra-Rz diferente a una superficie fresada.

La siguiente tabla debe usarse solo como estimación para superficies mecanizadas típicamente.

| Ra (Micras, μm) | Ra (Micropulgadas, μin) | Estimación de la Edad (Micras, μm) |

| 0.025 | 1 | ~0.2 |

| 0.05 | 2 | ~0,35 |

| 0.1 | 4 | ~0,6 |

| 0.2 | 8 | ~1.1 |

| 0.4 | 16 | ~2.1 |

| 0.8 | 32 | ~4.2 |

| 1.6 | 63 | ~8.0 |

| 3.2 | 125 | ~15.0 |

| 6.3 | 250 | ~27,0 |

| 12.5 | 500 | ~45.0 |

| 25 | 1000 | ~80.0 |

Glosario de términos de acabado superficial

- Perfilómetro: El instrumento utilizado para medir la rugosidad superficial.

- Aguja: La multa, Pasador con punta de diamante en un perfilómetro que traza la superficie.

- Longitud de corte: La longitud a lo largo de la cual se mide una sola muestra de la superficie. También llamada longitud de muestreo.

- Línea media: Una línea de referencia establecida por el instrumento, representando la media del perfil.

- Pico: Un punto en el perfil superficial que está por encima de la línea media.

- Valle: Un punto en el perfil superficial que está por debajo de la línea media.

- Aspereza: Lo mejor (Longitud de onda más corta) Variaciones sobre una superficie.

- Ondulación: Los más espaciados (longitud de onda más larga) Variaciones sobre una superficie.

- Ra: Promedio de rugosidad. El promedio aritmético de las desviaciones del perfil respecto a la recta media.

- Fila: Profundidad media de rugosidad. La media de los cinco picos más altos y los cinco valles más bajos a lo largo de cinco longitudes de muestreo.

- Rmax: La altura máxima entre el pico y el valle dentro de una sola longitud de muestreo.

Conclusión

La elección entre Ra y Rz es una decisión crítica en el diseño mecánico. Se trata de comunicar la intención funcional precisa de una superficie. Ra proporciona un método sencillo y estable para el control general de procesos, lo que lo hace ideal para la mayoría de superficies no críticas. Rz ofrece una medición más matizada y sensible, ofreciendo un control estricto sobre los picos y valles extremos que pueden provocar fallos de piezas en aplicaciones críticas.

Comprender la diferencia entre estos dos parámetros es una característica distintiva de un ingeniero experimentado. Asociarse con un fabricante que tenga una profunda experiencia tanto en conseguir como en medir estos acabados es esencial para el éxito. En GD-Prototipado, Nuestro equipo puede cumplir con cualquier especificación de acabado superficial, asegurándose de que tus piezas funcionen exactamente como se diseña.