Oberflächenrauheit: Ra vs Rz im Detail erklärt

In der Präzisionsfertigung, Die Oberflächengüte eines Bauteils ist ein kritisches Konstruktionsmerkmal. Mit bloßem Auge, Ein bearbeitetes Teil kann vollkommen glatt erscheinen. Jedoch, auf mikroskopischer Ebene, Seine Oberfläche ist eine komplexe Landschaft aus Gipfeln und Tälern. Die Messung dieser mikroskopischen Texturen wird als Oberflächenrauheit bezeichnet. Dies ist nicht nur ein kosmetisches Problem; Es handelt sich um ein funktionales Merkmal. Es wirkt sich direkt auf die Leistung eines Teils aus, Haltbarkeit, und Zuverlässigkeit. Für Ingenieure, Die Angabe des korrekten Parameters für die Oberflächenrauheit ist unerlässlich. Die beiden am häufigsten verwendeten Parameter sind Ra und Rz.

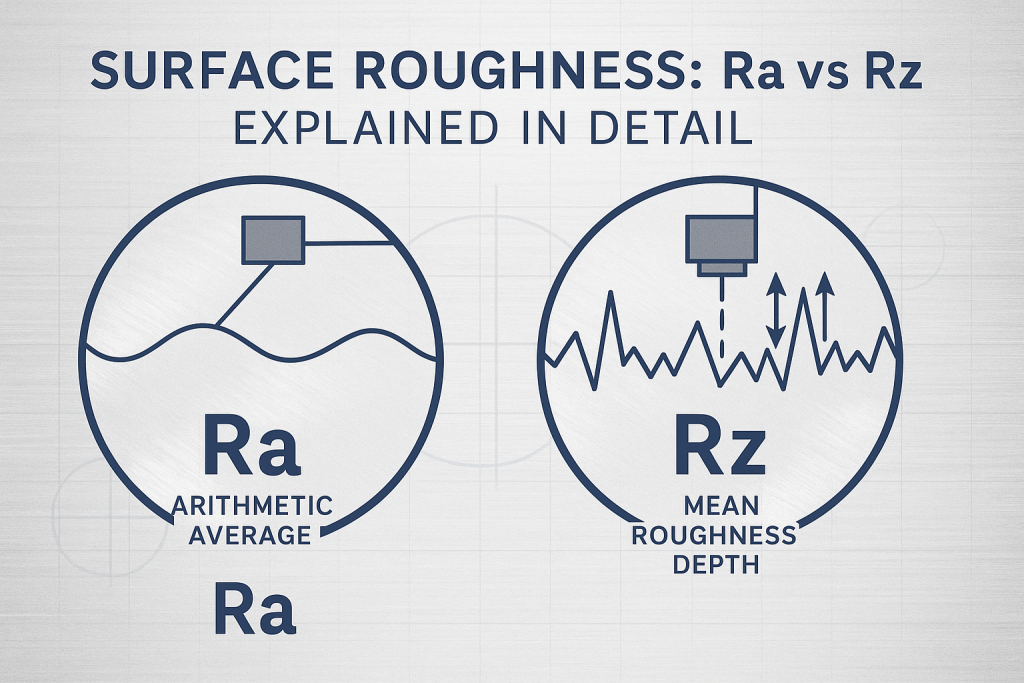

Der Hauptunterschied besteht darin, dass Ra die durchschnittliche Rauheit über eine Oberfläche misst, Einen allgemeinen Überblick über die Textur geben, während Rz den Durchschnitt der höchsten Gipfel und tiefsten Täler misst, Dadurch wird es empfindlicher gegenüber einzelnen Kratzern oder Unvollkommenheiten. Die Wahl zwischen ihnen hängt ganz von den funktionalen Anforderungen des Teils ab.

Als Experte für Präzisions-CNC-Bearbeitung und Oberflächengütekontrolle, GD-Prototyping verfügt über umfangreiche Erfahrung in der Erzielung und Verifizierung spezifischer Oberflächenrauheitswerte. Dieser Leitfaden bietet eine umfassende technische Erklärung von Ra und Rz. Es ermöglicht Ihnen, den richtigen Parameter für Ihre Komponenten auszuwählen und anzugeben.

Was ist Oberflächenrauheit und warum ist sie wichtig??

Jeder Herstellungsprozess, Vom Fräsen und Drehen über das Schleifen bis hin zum Polieren, hinterlässt eine einzigartige Textur auf der Oberfläche eines Teils. Diese Textur, oder Rauheit, ist ein Maß für die feinskaligen Variationen auf einer Oberfläche. Sie unterscheidet sich von der Welligkeit (Variationen mit größeren Abständen) und Formular (die Gesamtform des Teils). Stellen Sie sich vor, Sie schauen von einem Flugzeug aus auf den Ozean. Die Gesamtkurve der Erde ist die "Form." Die großen Wellen sind die "Welligkeit." Die kleinen Wellen auf der Oberfläche dieser Wellen sind die "Rauhigkeit."

Die funktionelle Auswirkung der Oberflächenrauheit

Die mikroskopisch kleinen Spitzen und Täler auf einer Oberfläche haben einen tiefgreifenden Einfluss darauf, wie ein Teil in einem mechanischen System funktioniert.

- Reibung und Verschleiß: Glattere Oberflächen haben in der Regel niedrigere Reibungskoeffizienten. Sie verschleißen langsamer als raue Oberflächen. Dies ist entscheidend für bewegliche Teile wie Lager, Kolben, und Verzahnung.

- Ermüdungs-Lebensdauer: Raue Oberflächen, vor allem solche mit scharfen Tälern, können als Stresskonzentratoren wirken. Diese Punkte können zum Ursprung mikroskopisch kleiner Risse werden, die sich im Laufe der Zeit ausbreiten, was zu Ermüdungsversagen führt. Eine glattere Oberfläche kann die Ermüdungslebensdauer eines Teils erheblich erhöhen.

- Dichtungsleistung: Für Bauteile, die Dichtungen oder O-Ringe verwenden, Ein einziger tiefer Kratzer auf einer Dichtfläche kann zu einem Leckpfad führen. Die durchschnittliche Gesamtrauheit ist weniger wichtig als das Vorhandensein dieser extremen Defekte.

- Haftung und Beschichtung: Die Textur einer Oberfläche beeinflusst, wie gut die Farben, Beschichtungen, und andere Beschichtungen haften daran. Eine zu glatte Oberfläche bietet möglicherweise nicht genug "Zahn" für eine starke Bindung, Während eine zu raue Oberfläche kosmetische Probleme verursachen kann.

- Ästhetik: In vielen Anwendungen, Die Oberflächenbeschaffenheit ist ein wichtiger Bestandteil der optischen und haptischen Attraktivität eines Produkts. Ein glattes, Einheitliches Finish vermittelt dem Endverbraucher Qualität und Präzision.

Ra verstehen – die arithmetische mittlere Rauheit

Ra ist der weltweit am weitesten verbreitete Parameter für die Oberflächenrauheit. Aufgrund seiner Einfachheit ist es die Standardeinstellung in vielen technischen Zeichnungen, Stabilität, und historische Prävalenz. Das "ein" in Ra steht für "arithmetisches Mittel."

Wie wird Ra berechnet??

Ra wird mit einem Gerät gemessen, das als Profilometer bezeichnet wird. Dieses Instrument verfügt über einen sehr feinen diamantbestückten Stift, der über eine definierte Strecke über die Oberfläche des Teils gezogen wird, die sogenannte Abtastlänge. Wenn sich der Stift bewegt, Es zeichnet die mikroskopisch kleinen Spitzen und Täler der Oberfläche nach.

Die Software des Instruments erstellt zunächst eine mittlere Linie durch das gemessene Profil. Diese Linie ist so positioniert, dass die Gesamtfläche der Gipfel oberhalb der Linie gleich der Gesamtfläche der Täler darunter ist. Ra wird dann als arithmetisches Mittel der absoluten Abstände des Profils von dieser Mittellinie berechnet.

Einfacher ausgedrückt, Bei der Berechnung wird jede Gipfelhöhe und jede Taltiefe berücksichtigt, macht sie alle zu positiven Werten, und berechnet dann den Durchschnitt. Das Ergebnis ist eine einzelne Zahl, die die Gesamtzahl, Durchschnittliche Textur der Oberfläche.

Was Ra dir sagt (Seine Stärken)

Die Hauptstärke von Ra ist seine Stabilität und Wiederholgenauigkeit. Weil es sich um einen Durchschnitt von Tausenden von Einzelpunkten entlang der Stichprobenlänge handelt, Es wird nicht übermäßig von einem einzigen ungewöhnlichen Gipfel oder Tal beeinflusst. Dies macht es zu einem hervorragenden Parameter für die allgemeine Prozesskontrolle. Wenn ein Hersteller konsistent Teile mit dem angegebenen Ra-Wert produziert, Es ist ein gutes Indiz dafür, dass ihr Bearbeitungsprozess stabil und unter Kontrolle ist. Es bietet eine einfache, Schnappschuss mit einer einzelnen Zahl des allgemeinen Zustands der Oberfläche.

Was Ra verbirgt (Seine Grenzen)

Die größte Stärke von Ra – seine mittelbildende Natur – ist auch seine größte Schwäche. Zwei Oberflächen mit dramatisch unterschiedlichen Leistungsmerkmalen können genau den gleichen Ra-Wert haben.

Betrachten Sie zwei Oberflächen, beide mit einem Ra von 1.6 μm:

- Oberfläche A: Eine konsistente, Einheitliches Profil mit gleichmäßig verteilten Spitzen und Tälern ähnlicher Höhe. Diese Oberfläche wäre ideal für viele Anwendungen.

- Oberfläche B: Ein sehr glatter, fein bearbeitete Oberfläche, die eine einzige, tiefer Kratzer durch einen kaputten Werkzeugeinsatz.

Die Mittelungsart der Ra-Berechnung kann "Glatt streichen" die Wirkung des einzelnen tiefen Kratzers auf Surface B. Die durchschnittliche Gesamtgröße kann immer noch 1.6 μm. Jedoch, in einer realen Anwendung, Dieser eine Kratzer könnte dazu führen, dass eine Dichtung versagt, ein Riss im Entstehen, oder eine kosmetische Ablehnung. Ra, von selbst, können diese beiden sehr unterschiedlichen Oberflächen nicht unterscheiden. Diese Einschränkung ist der Grund, warum andere Parameter, wie Rz, sind notwendig.

Rz verstehen – die mittlere Rautiefe

Wo Ra einen allgemeinen Überblick bietet, Rz liefert ein detaillierteres Bild der extremen Eigenschaften der Oberfläche. Das "mit" in Rz bezieht sich auf die Höhe des Profils. Es wurde speziell entwickelt, um empfindlicher auf die höchsten Gipfel und die tiefsten Täler zu reagieren, Dies sind oft die Merkmale, die zum Ausfall von Teilen führen.

Wie wird Rz berechnet??

Die gebräuchlichste Methode zur Berechnung von Rz ist die "10-Punkthöhe" Methode, wie in Normen wie ISO definiert 4287. Der Prozess ist komplizierter als die Ra-Berechnung.

- Das Profilometer misst ein Profil über eine Gesamtauswertungslänge.

- Diese Länge wird in fünf gleiche, aufeinanderfolgende Probenahmelängen.

- Innerhalb jeder der fünf Probenahmelängen, Das Instrument identifiziert den höchsten Einzelpeak (RP) und das unterste Tal (Wohnmobil).

- Die Höhe von der Spitze bis zum Tal für diese Stichprobenlänge wird berechnet (Rpi + Rat).

- Dies wird für alle fünf Stichprobenlängen wiederholt.

- Rz wird dann als arithmetisches Mittel dieser fünf einzelnen Peak-to-Valley-Höhen berechnet.

Eigentlich, Rz stellt die durchschnittliche maximale Rautiefe über fünf verschiedene Abschnitte der Oberfläche dar.

Warum Rz empfindlicher auf Extreme reagiert

Da die Rz-Berechnung auf nur auf den höchsten und tiefsten Punkt, Es reagiert extrem empfindlich auf Ausreißer. Ein einzelner tiefer Kratzer oder ein markanter Grat, der durch eine Ra-Messung gemittelt werden kann, hat einen erheblichen Einfluss auf den Rz-Wert. Dies macht Rz zu einem viel besseren Indikator für Oberflächenfehler, die die Leistung beeinträchtigen könnten. Es misst direkt die Funktionen, die am ehesten Probleme verursachen.

Wann ist Rz der bevorzugte Parameter??

Rz ist der bevorzugte Parameter für viele kritische Anwendungen, bei denen einzelne Oberflächenfehler nicht toleriert werden können.

- Versiegelung von Oberflächen: Ein einziger tiefer Kratzer kann einen Leckpfad für eine Dichtung oder einen O-Ring verursachen. Rz erkennt diesen Scratch, wo Ra möglicherweise nicht.

- Lager- und Zapfenflächen: Ein hoher Peak auf einer Lagerfläche kann den Schmierfilm durchbrechen, was zu Anfällen und Versagen führt. Rz-Regler für diese hohen Spitzen.

- Einpress-Bauteile: Die Qualität einer Einpressung beruht auf einem gleichmäßigen Oberflächenkontakt. Ein markanter Grat (ein hoher Gipfel) kann eine ordnungsgemäße Montage verhindern oder einen Spannungspunkt erzeugen.

- Anwendungen mit hoher Ermüdung: Scharf, Tiefe Täler sind die primären Entstehungsorte für Ermüdungsrisse. Rz bietet ein direktes Maß für die Tiefe dieser kritischen Merkmale.

Wie sich Fertigungsprozesse auf Ra und Rz auswirken

Die endgültige Oberflächenrauheit eines Teils ist ein direktes Ergebnis des Herstellungsprozesses, mit dem es hergestellt wurde. Ein erstklassiger Bearbeitungspartner wie GD-Prototyping kann durch die Auswahl des richtigen Prozesses eine breite Palette von Oberflächen erzielen.

- Fräsen und Drehen: Bei diesen Verfahren wird ein Schneidwerkzeug verwendet, um Material zu entfernen. Sie hinterlassen von Natur aus ein regelmäßiges Muster von Werkzeugspuren auf der Oberfläche. Die resultierenden Ra- und Rz-Werte können durch Anpassen der Vorschubgeschwindigkeit gesteuert werden, Schnittgeschwindigkeit, und Radius der Werkzeugnase.

- Schleifen und Läppen: Dabei handelt es sich um abrasive Finishing-Prozesse, bei denen sehr kleine Materialmengen abgetragen werden. Sie werden verwendet, um extrem glatte und genaue Oberflächen mit sehr niedrigen Ra- und Rz-Werten zu erzeugen, häufig für hochpräzise Bauteile erforderlich.

- Sprengen (Abrasive Endbearbeitung): Bei diesen Prozessen wird ein Hochgeschwindigkeitsstrom von Medien verwendet, um auf die Oberfläche aufzutreffen. Dadurch entsteht eine einheitliche, ungerichtete, matte Textur. Die Wahl zwischen Verfahren wie Perlstrahlen vs. Sandstrahlen führt zu sehr unterschiedlichen Oberflächenrauheitseigenschaften und kosmetischen Erscheinungsbildern.

Die Umrechnungstabelle von Ra in Rz

Ingenieure müssen oft einen Wert aus dem anderen abschätzen. Es ist wichtig zu verstehen, dass es keine perfekte mathematische Umrechnung zwischen Ra und Rz gibt. Die Beziehung zwischen ihnen ist empirisch. Es hängt stark vom Herstellungsprozess ab, mit dem die Oberfläche erstellt wird. Zum Beispiel, Eine geschliffene Oberfläche hat ein anderes Ra-zu-Rz-Verhältnis als eine gefräste Oberfläche.

Die folgende Tabelle sollte nur als Schätzung für typische bearbeitete Oberflächen verwendet werden.

| Ra (Mikron, μm) | Ra (Mikrozoll, μin) | Geschätzte Rz (Mikron, μm) |

| 0.025 | 1 | ~0.2 |

| 0.05 | 2 | ~0.35 Uhr |

| 0.1 | 4 | ~0,6 kg |

| 0.2 | 8 | ~1.1 |

| 0.4 | 16 | ~2.1 |

| 0.8 | 32 | ~4.2 |

| 1.6 | 63 | ~8.0 |

| 3.2 | 125 | ~15.0 |

| 6.3 | 250 | ~27.0 |

| 12.5 | 500 | ~45.0 |

| 25 | 1000 | ~80,0 kg |

Glossar der Begriffe zur Oberflächenveredelung

- Profilometer: Das Instrument zur Messung der Oberflächenrauheit.

- Griffel: Die Geldbuße, Diamantbestückter Stift auf einem Profilometer, das die Oberfläche nachzeichnet.

- Cutoff-Länge: Die Länge, über die eine einzelne Probe der Oberfläche gemessen wird. Auch Abtastlänge genannt.

- Mittlere Linie: Eine vom Instrument festgelegte Referenzlinie, Darstellung des Durchschnitts des Profils.

- Höhepunkt: Ein Punkt auf dem Oberflächenprofil, der sich über der Mittellinie befindet.

- Tal: Ein Punkt auf dem Oberflächenprofil, der unterhalb der Mittellinie liegt.

- Rauhigkeit: Das Feinste (kürzeste Wellenlänge) Variationen auf einer Oberfläche.

- Welligkeit: Je weiter auseinander (Längere Wellenlänge) Variationen auf einer Oberfläche.

- Ra: Rauheit Durchschnittlich. Das arithmetische Mittel der Profilabweichungen von der Mittellinie.

- Rudern: Mittlere Rautiefe. Der Durchschnitt der fünf höchsten Gipfel und fünf tiefsten Täler über fünf Probenlängen.

- Rmax: Die maximale Peak-to-Valley-Höhe innerhalb einer einzigen Probenahmelänge.

Abschluss

Die Wahl zwischen Ra und Rz ist eine kritische Entscheidung in der mechanischen Konstruktion. Es geht darum, die genaue funktionale Absicht für eine Oberfläche zu kommunizieren. Ra bietet eine einfache und stabile Methode für die allgemeine Prozesskontrolle, Damit ideal für die meisten unkritischen Oberflächen. Rz bietet eine nuanciertere und empfindlichere Messung, Bietet eine strenge Kontrolle über die extremen Spitzen und Täler, die in kritischen Anwendungen zum Ausfall von Teilen führen können.

Den Unterschied zwischen diesen beiden Parametern zu verstehen, ist ein Kennzeichen eines erfahrenen Ingenieurs. Die Partnerschaft mit einem Hersteller, der über fundiertes Know-how sowohl in der Erzielung als auch in der Messung dieser Oberflächen verfügt, ist für den Erfolg unerlässlich. Bei GD-Prototyping, Unser Team kann jede Spezifikation für die Oberflächenbeschaffenheit erfüllen, Sicherstellen, dass Ihre Teile genau wie vorgesehen funktionieren.