Marcas de Afundamento na Moldagem por Injeção: Causas & Correções

Um engenheiro pode passar meses aperfeiçoando o design de um produto. Cada curva e característica é meticulosamente planejada. Ainda, quando as primeiras peças saem do molde de injeção, O projeto pode ser prejudicado por depressões superficiais desagradáveis. Essas falhas são conhecidas como marcas de afundamento. Eles são o defeito cosmético mais comum e frustrante na moldagem por injeção. Marcas de afundamento podem comprometer o apelo estético de um produto. Eles também podem indicar problemas estruturais subjacentes dentro da peça. Entender a causa raiz das marcas de afundamento é o primeiro passo para eliminá-las.

Marcas de afundamento são pequenas crateras ou depressões na superfície de uma peça moldada por injeção. Elas são causadas pelo resfriamento não uniforme e pelo encolhimento térmico do plástico, tipicamente ocorrendo em seções espessas ou em superfícies opostas como costelas e silências. Felizmente, Marcas de afundamento quase sempre são evitáveis. Eles podem ser eliminados por meio de design inteligente de peças e controle otimizado de processos.

Como líder em Design para Manufaturabilidade (DFM), A GD-Prototipagem ajudou milhares de clientes a diagnosticar e resolver problemas de moldagem. Nossa experiência mostra que a maneira mais eficaz de corrigir marcas de afundamento é projetá-las para removê-las da peça antes que a primeira peça de aço seja cortada para o molde. Este guia oferece uma análise profunda, Mergulho técnico na ciência por trás das marcas de afundamento. Vamos detalhar cada causa relacionada ao design e processo e fornecer um conjunto abrangente de soluções acionáveis.

A Causa Raiz: Entendendo a Ciência da Redução

Para eliminar marcas de afundamento, Primeiro é preciso entender a física fundamental de por que eles se formam. A causa não é um mistério; É um resultado previsível de como os materiais termoplásticos se comportam quando esfriam. Cada marca de afundamento pode ser rastreada até um princípio central: Resfriamento diferencial e contração volumétrica.

A contração volumétrica dos termoplásticos

Todos os termoplásticos, do ABS comum ao PEEK de alto desempenho, encolhem ao transitar de um hot, líquido derretido até resfriar, Estado sólido. Essa é uma propriedade física natural e inevitável. A densidade do material aumenta conforme ele resfria, causando a diminuição do volume total. Um designer profissional de moldes e engenheiro de processos irá explicar essa retração geral. Eles fazem a cavidade do molde um pouco maior do que as dimensões finais desejadas da peça. Isso garante que a peça esteja no tamanho correto depois de totalmente resfriada.

O Princípio do Resfriamento Diferencial

O problema começa quando diferentes seções de uma única peça esfriam em taxas diferentes. A taxa com que uma seção de plástico resfria é diretamente proporcional à sua espessura. Uma seção fina de parede, com sua grande relação área-volume, pode dissipar calor e solidificar muito rapidamente. Uma seção grossa, como um boss sólido ou uma costela pesada, tem uma relação área de superfície/volume muito menor. Seu núcleo permanece isolado e derretido por muito mais tempo.

Essa diferença nas taxas de resfriamento é chamada de resfriamento diferencial. É o principal antagonista na luta contra defeitos de moldagem.

Como a Encolhimento Cria um Afundamento

O mecanismo de formação da marca de afundamento é resultado direto desse resfriamento diferencial.

- Plástico derretido é injetado na cavidade do molde, preenchendo todo o espaço.

- O processo de resfriamento começa. As superfícies externas da peça, que estão em contato com as paredes de aço relativamente frias do molde., "congelar" e solidificar primeiro, formando uma pele rígida.

- Em uma seção fina, Toda a parede solidifica rápida e uniformemente.

- Contudo, em uma seção espessa, Um grande núcleo de plástico derretido permanece preso sob a pele externa solidificada.

- À medida que esse núcleo derretido finalmente esfria e encolhe, Ela puxa para dentro a pele externa ainda macia.

- Essa ação de puxar faz com que a superfície colapse para dentro, criando a característica depressão ou cratera conhecida como marca de afundamento.

Causas relacionadas ao projeto para marcas de afundamento

A grande maioria das marcas de afundamento não é um problema de moldura; Eles são um problema de design. As características que causam o afundamento são literalmente projetadas no modelo CAD 3D. Uma revisão detalhada do DFM é a forma mais eficaz de identificar e eliminar esses problemas no estágio mais cedo possível. Um parceiro de fabricação experiente pode identificar esses potenciais problemas e recomendar mudanças simples de design que levarão a um projeto perfeito, Peça livre de defeitos.

Como o Design de Peças Cria Marcas de Afundamento?

Espessura da parede não uniforme

Essa é a principal causa de marcas de afundamento e quase todos os outros defeitos de moldagem. Uma peça projetada com seções muito finas e muito grossas é uma receita para resfriamento diferencial e tensão interna. As partes grossas vão esfriar mais devagar, encolhe mais, e causar marcas de afundamento em suas superfícies. O "Regra de ouro" do design de moldagem por injeção é manter uma consistência, espessura uniforme da parede em toda a parte sempre que possível.

Costelas e Bosses mal Projetados

Nervuras são adicionadas a uma peça para aumentar sua resistência e rigidez. Os silênticos são adicionados para fornecer pontos de fixação para parafusos. Essas características são essenciais, mas se for projetado incorretamente, Eles garantem causar marcas de afundamento. O problema ocorre quando a base da nervura ou reforço é muito espessa em relação à parede nominal à qual está fixada. Isso cria uma seção espessa localizada, e uma marca de afundamento aparecerá no oposto "programa" Superfície. A regra padrão da indústria é que a espessura de uma nervura ou parede de reforço não deve ser superior a 40% Para 60% da espessura nominal da parede.

Cantos Internos Agudos

Cantos internos afiados são outra fonte comum de marcas de afundamento. Quando duas paredes se encontram em um ângulo acentuado de 90 graus, O canto contém significativamente mais material do que as paredes adjacentes. Esse canto se torna uma seção grossa e não intencional. Ele vai esfriar mais devagar que as paredes, e a encolhimento resultante frequentemente causa uma marca de afundamento no canto externo. Para evitar isso, Todos os cantos internos devem ter um raio generoso. Uma boa regra é que o raio interno deve ser pelo menos 0.5 vezes a espessura nominal da parede.

Proximidade de Características

Mesmo que as costelas e os salidos sejam projetados corretamente, Colocá-las muito próximas pode criar um problema. Um denso conjunto de características pode atuar como um único, grande seção grossa. O calor de cada característica se combina, criando um ponto quente no molde que esfria muito lentamente. Isso pode levar a um grande, Marca de pia plana nessa área. Os recursos devem estar espaçados o suficiente para permitir um resfriamento uniforme.

Causas relacionadas a processos de marcas de afundamento

Enquanto o design das peças é a principal causa, Mesmo uma peça perfeitamente projetada pode apresentar marcas de afundamento se o processo de moldagem por injeção não for otimizado. Um engenheiro de processos experiente pode ajustar vários parâmetros-chave na máquina para ajudar a mitigar ou eliminar o afundamento. Esses ajustes focam todos em um único objetivo: compensando a retração natural do material.

Como o processo de moldagem pode causar marcas de afundamento?

1. Pressão ou Tempo de Contenção Insuficientes

Após a inicial, A injeção de alta velocidade preenche a cavidade do molde, a máquina faz a transição para um "embalagem" ou "propriedade" fase. Durante essa fase, a pressão é mantida sobre o plástico fundido por um período determinado. Essa pressão de fixação força material adicional para dentro da cavidade para compensar a retração que ocorre à medida que a peça resfria. Se a pressão de fixação for muito baixa, ou se o tempo de espera for muito curto, Não será suficiente material extra nas seções grossas. Isso resultará em uma marca de afundamento mais severa.

2. Baixa pressão ou velocidade de injeção

O enchimento inicial do molde deve ser rápido e potente o suficiente para compactar completamente a cavidade. Se a pressão ou velocidade de injeção for ajustada muito baixa, O plástico pode começar a resfriar e solidificar antes que a cavidade esteja totalmente pressurizada. Isso pode levar a áreas pouco povoadas e propensas a afundar.

3. Alta temperatura de fusão ou mofo

Fazer o processo com muita energia pode agravar os problemas de marcas de afundamento. Uma temperatura de fusão mais alta significa que o plástico fica menos viscoso e encolhe mais conforme esfria. Uma temperatura mais alta do molde significa que a peça demorará mais para solidificar. Esse tempo de resfriamento mais longo dá mais tempo para as seções grossas encolherem e puxarem a superfície para dentro. Redução das temperaturas de fusão e mofo (dentro do prazo recomendado para o processamento do material) Muitas vezes pode ajudar a reduzir o afundamento.

4. Tamanho ou localização inadequada do portão

O portão é a pequena abertura pela qual o plástico derretido entra na cavidade do molde. É uma característica crítica que controla o fluxo de materiais. Se o portão for muito pequeno, Pode "congele" ou solidificar cedo demais no ciclo. Quando isso acontece, A pressão de fixação da máquina é cortada da peça. Ele não pode mais forçar material adicional para dentro da cavidade para compensar a retração, levando a um afundamento severo. A localização do portão também é crítica. Ele deve ser posicionado para permitir que as seções mais grossas da peça sejam preenchidas e compactadas de forma eficaz. O projeto de Tipos de Comportas de Moldagem por Injeção tem impacto direto na prevenção de marcas de afundamento.

Um Guia Abrangente para Corrigir e Prevenir Marcas de Afundamento

A melhor abordagem para afundar marcas é uma abordagem proativa, Estratégia de duas frentes. A primeira e mais eficaz é por meio do design adequado para a fabricabilidade (DFM). A segunda é por meio da otimização especializada de processos.

Como Eliminar Marcas de Afundamento?

Soluções para o Designer de Peças (DFM)

Essas são as mudanças feitas no modelo CAD 3D antes da construção do molde.

- Manter uma espessura uniforme da parede: Procure manter a espessura da parede consistente em toda a peça.

- Extrair Seções Espessas com Núcleo: Não projete seções sólidas. Escave-os de um lado não estético para criar uma parede uniforme.

- Siga o 40-60% Regra para Costelas/Chefes: Certifique-se de que qualquer recurso de suporte seja no máximo 60% da espessura da parede que ela se junta.

- Adicione raios generosos: Adicione um raio em todos os cantos internos que seja pelo menos metade da espessura nominal da parede.

- Use Transições Graduais: Se uma mudança de espessura for inevitável, Use uma rampa suave ou chanframento para fazer a transição entre as duas seções.

- Recursos bem projetados também devem incluir um desenvolvimento adequado Ângulo de Draft para garantir que a peça possa ser ejetada limpamente do molde.

Soluções para o Engenheiro de Processos

Esses são os ajustes feitos na máquina de moldagem.

- Aumentar a Pressão e o Tempo de Manutenção: Esse é o ajuste de processo mais eficaz. Isso força mais material para dentro do molde para compensar o encolhimento.

- Aumentar o tamanho do tiro: Certifique-se de que o volume total de plástico injetado seja suficiente para preencher e compactar completamente a peça.

- Diminua as temperaturas de fusão e mofo: Ficar mais frio pode reduzir a quantidade total de retração e ajudar a peça a fixar mais rápido.

- Otimize a Localização e o Tamanho do Portão: Em alguns casos, O molde pode precisar ser modificado para ampliar o portão ou movê-lo para um local mais eficaz.

A Lista Definitiva de Prevenção de Marcas de Afundamento e Exemplos Antes/Depois

Uma revisão proativa do DFM é o melhor seguro contra defeitos cosméticos. Os projetistas podem usar essa lista simples para auditar suas próprias peças antes de enviá-las para um orçamento.

Uma Lista de Verificação Proativa para Designers

- A espessura nominal da parede é consistente em toda a peça?

- Todas as seções grossas inevitáveis foram removidas por um lado não estético?

- Todas as costelas são feitas para não ser mais do que 60% da espessura nominal da parede?

- Todos os chefes são devidamente repartidos e apoiados por reforços em vez de bases grossas?

- Todos os cantos internos são projetados com um raio de pelo menos 50% da espessura da parede?

- É o material escolhido (Por exemplo,, um grau de baixo encolhimento) apropriado para a geometria do projeto?

Exemplos de Projetos Antes e Depois

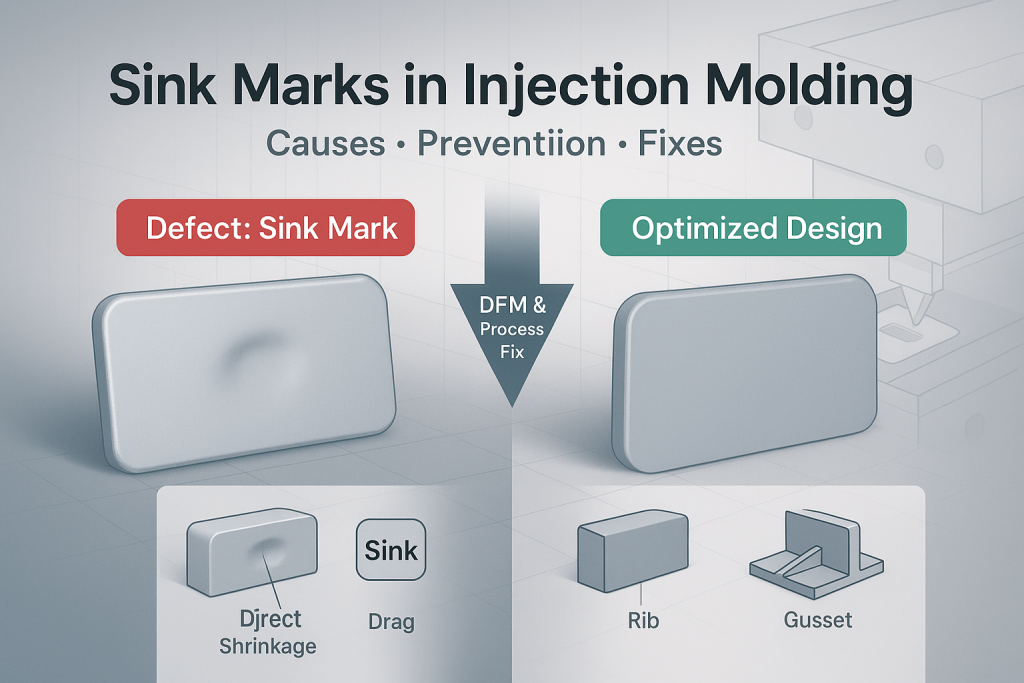

[Imagem mostrando um "Antes" Projeto de uma peça com um chefe sólido, e um "Depois" design da mesma peça com um chefe devidamente cortado e reforçado.]

Antes: Uma peça é projetada com um grosso, Reforço sólido para parafuso. Esse design garante que cria uma grande marca de afundamento na superfície cosmética oposta ao boss.

Depois: A mesma parte é redesenhada usando princípios DFM. O chefe sólido é "com núcleo," criando uma característica com espessura uniforme da parede. Reforços finos de suporte são adicionados para fornecer a resistência necessária. Esse design produzirá uma peça estruturalmente sólida e esteticamente perfeita, sem marcas de afundamento.

Conclusão

Marcas de afundamento são um defeito comum, mas evitável, na moldagem por injeção. Eles são um resultado direto e previsível das leis da termodinâmica. Enquanto um engenheiro de processos experiente pode fazer ajustes na prensa para minimizá-los, A solução mais eficaz e econômica é abordar a causa raiz durante a fase de projeto da peça. Seguindo os princípios de espessura uniforme da parede e design adequado das características, engenheiros podem criar robustos, funcional, e partes esteticamente agradáveis.

Esse compromisso com o Design para Fabricabilidade é a chave para um projeto bem-sucedido. Na GD-Prototiping, nossa equipe de engenheiros experientes fornece feedback especializado em DFM em cada orçamento. Ajudamos nossos clientes a identificar e corrigir possíveis problemas como marcas de afundamento antes que se tornem problemas caros.