Marques d’égouttage dans le moulage par injection: Causes & Correctifs

Un ingénieur peut passer des mois à perfectionner la conception d’un produit. Chaque courbe et chaque élément sont méticuleusement planifiés. Encore, lorsque les premières pièces sortent du moule d’injection, Le design peut être entaché par des dépressions superficielles peu esthétiques. Ces défauts sont appelés marques de chute. Ce sont les défauts esthétiques les plus courants et frustrants dans le moulage par injection. Les traces de coulée peuvent compromettre l’attrait esthétique d’un produit. Ils peuvent également indiquer des problèmes structurels sous-jacents à l’intérieur de la pièce. Comprendre la cause profonde des empreintes est la première étape pour les éliminer.

Les marques de coulée sont de petits cratères ou creux à la surface d’une pièce moulée par injection. Ils sont causés par un refroidissement non uniforme et un retrait thermique du plastique, Généralement en sections épaisses ou sur des surfaces opposées comme les nervures et les bosses. Heureusement, Les traces de coulée sont presque toujours évitables. Ils peuvent être éliminés grâce à une conception intelligente des pièces et à un contrôle optimisé des processus.

En tant que leader en conception pour la fabricabilité (DFM), GD-Prototying a aidé des milliers de clients à diagnostiquer et résoudre des problèmes de moulage. Notre expérience montre que la façon la plus efficace de corriger les marques d’enfoncement est de les défaire de la pièce avant que la première pièce d’acier ne soit découpée pour le moule. Ce guide offre un aperçu approfondi, Plongée technique dans la science derrière les marques de coulées. Nous détaillerons chaque cause liée à la conception et au processus, et fournirons un ensemble complet de solutions concrètes.

La cause profonde: Comprendre la science du rétrécissement

Pour éliminer les traces de coulée, il faut d’abord comprendre la physique fondamentale expliquant pourquoi ils se forment. La cause n’est pas un mystère; C’est un résultat prévisible du comportement des matériaux thermoplastiques lorsqu’ils refroidissent. Chaque empreinte de coulée peut être retracée jusqu’à un principe fondamental: Refroidissement différentiel et contraction volumétrique.

La contraction volumétrique des thermoplastiques

Tous les thermoplastiques, de l’ABS courant au PEEK haute performance, rétrécissent en passant d’un hot, liquide fondu à refroidissement, Conducteur solide. C’est une propriété physique naturelle et inévitable. La densité du matériau augmente avec le refroidissement, ce qui fait diminuer son volume total. Un concepteur de moules professionnel et un ingénieur procédé prendra en compte ce retrait général. Ils rendent la cavité du moule légèrement plus grande que les dimensions finales souhaitées de la pièce. Cela garantit que la pièce est de la bonne taille une fois complètement refroidie.

Le principe du refroidissement différentiel

Le problème commence lorsque différentes sections d’une même pièce refroidissent à des vitesses différentes. La vitesse à laquelle une section de plastique refroidit est directement proportionnelle à son épaisseur. Une section murale mince, avec son grand rapport surface/volume, peut dissiper la chaleur et se solidifier très rapidement. Une section épaisse, comme un boss solide ou une côte lourde, a un rapport surface/volume beaucoup plus petit. Son noyau reste isolé et reste en fusion beaucoup plus longtemps.

Cette différence de taux de refroidissement est appelée refroidissement différentiel. C’est l’antagoniste principal dans la lutte contre les défauts de moulage.

Comment le retrait crée un évier

Le mécanisme de formation du creux est une conséquence directe de ce refroidissement différentiel.

- Du plastique en fusion est injecté dans la cavité du moule, remplissant tout l’espace.

- Le processus de refroidissement commence. Les surfaces extérieures de la pièce, qui sont en contact avec les parois en acier relativement froides du moule, "geler" et solidifier en premier, formant une peau rigide.

- Dans une section mince, Tout le mur se solidifie rapidement et uniformément.

- Cependant, dans une section épaisse, un grand noyau de plastique en fusion reste piégé sous la peau extérieure solidifiée.

- Alors que ce noyau en fusion refroidit et se rétrécit enfin, elle tire vers l’intérieur sur la peau extérieure encore douce.

- Cette action de traction provoque l’effondrement de la surface vers l’intérieur, créant la dépression ou cratère caractéristique connue sous le nom de marque de descente.

Causes liées à la conception des marques de descente

La grande majorité des traces de coulées ne sont pas un problème de moulure; Ils sont un problème de conception. Les caractéristiques qui provoquent le sink sont littéralement intégrées au modèle CAO 3D. Un examen approfondi du DFM est le moyen le plus efficace d’identifier et d’éliminer ces problèmes le plus tôt possible. Un partenaire de fabrication expérimenté peut repérer ces problèmes potentiels et recommander des modifications de conception simples qui aboutiront à un résultat parfait, Pièce sans défaut.

Comment la conception des pièces crée-t-elle des marques de creux?

Épaisseur de paroi non uniforme

C’est la principale cause des marques de coulée et de presque tous les autres défauts de moulage. Une pièce conçue avec des sections très fines et très épaisses est une recette pour un refroidissement différentiel et des contraintes internes. Les sections épaisses refroidiront plus lentement, Réduire davantage, et provoquent des traces de creux sur leurs surfaces. Le "règle d'or" de la conception par injection consiste à maintenir une cohérence, une épaisseur de paroi uniforme sur toute la partie autant que possible.

Côtes et bosses mal conçus

Des nervures sont ajoutées à une pièce pour augmenter sa résistance et sa rigidité. Des bosses sont ajoutées pour fournir des points de fixation des vis. Ces caractéristiques sont essentielles, mais si la conception est incorrecte, Ils sont garantis de laisser des traces de coulée. Le problème survient lorsque la base de la nervure ou du boss est trop épaisse par rapport à la paroi nominale à laquelle elle est fixée. Cela crée une section épaisse localisée, et une marque de sink apparaîtra à l’opposé "montrer" Surface. La règle standard de l’industrie est que l’épaisseur d’une nervure ou d’un mur de boss ne doit pas dépasser 40% à 60% de l’épaisseur nominale de paroi.

Coins internes vifs

Les coins internes vifs sont une autre source fréquente de marques de creux. Lorsque deux murs se rencontrent à un angle vif de 90 degrés, Le coin contient nettement plus de matériaux que les murs adjacents. Ce coin devient une section épaisse involontaire. Il refroidira plus lentement que les murs, et le retrait qui en résulte provoque souvent une marque de coulisse sur le coin extérieur. Pour éviter cela, Tous les coins internes doivent avoir un rayon généreux. Une bonne règle générale est que le rayon intérieur devrait être au moins 0.5 multiplié par l’épaisseur nominale de la paroi.

Proximité des caractéristiques

Même si les côtes et bosses individuelles sont bien conçues, Les placer trop près peut poser problème. Un groupe dense de caractéristiques peut agir comme un seul, grande section épaisse. La chaleur de chaque élément se combine, créant un point chaud dans le moule qui refroidit très lentement. Cela peut entraîner une grande, Marque de lavabo à plat dans cette zone. Les éléments doivent être suffisamment espacés pour permettre un refroidissement uniforme.

Causes liées aux procédés des empreintes de sink

Alors que la conception des pièces est la cause principale, même une pièce parfaitement conçue peut présenter des marques de coulée si le processus d’injection n’est pas optimisé. Un ingénieur procédé expérimenté peut ajuster plusieurs paramètres clés de la machine pour aider à atténuer ou éliminer le creux. Tous ces ajustements visent un seul objectif: compensant le retrait naturel du matériau.

Comment le procédé de moulage peut-il provoquer des traces de creusement?

1. Pression ou temps de maintien insuffisant

Après l’initium, L’injection à grande vitesse remplit la cavité du moule, la machine passe à un "emballage" ou "possession" phase. Durant cette phase, La pression est maintenue sur le plastique en fusion pendant une période déterminée. Cette pression de maintien force un matériau supplémentaire dans la cavité pour compenser la retraction qui se produit lors du refroidissement de la pièce. Si la pression de maintien est trop basse, ou si le temps d’attente est trop court, Pas assez de matière supplémentaire sera compactée dans les sections épaisses. Cela entraînera une empreinte de couche plus sévère.

2. Basse pression d’injection ou vitesse

Le remplissage initial du moule doit être assez rapide et puissant pour boucher complètement la cavité. Si la pression ou la vitesse d’injection est réglée trop bas, Le plastique peut commencer à refroidir et à se solidifier avant que la cavité ne soit complètement pressurisée. Cela peut entraîner des zones sous-peuplées susceptibles de s’enfoncer.

3. Température élevée de fusion ou de moisissure

Faire tourner le procédé trop chaud peut aggraver les problèmes de traces de coulée. Une température de fusion plus élevée signifie que le plastique est moins visqueux et rétrécit davantage en refroidissant. Une température de moule plus élevée signifie que la pièce mettra plus de temps à solidifier. Ce temps de refroidissement plus long donne aux sections épaisses plus de temps pour se rétracter et tirer la surface vers l’intérieur. Réduction des températures de fusion et de moisissure (Dans la fenêtre de traitement recommandée du matériau) Cela peut souvent aider à réduire le poids.

4. Taille ou emplacement inadéquat de la porte

La porte est la petite ouverture par laquelle le plastique en fusion entre dans la cavité du moule. C’est une caractéristique critique qui contrôle l’écoulement des matières. Si la porte est trop petite, Ça peut "arrête" ou se solidifier trop tôt dans le cycle. Quand cela arrive, La pression de maintien de la machine est coupée de la pièce. Il ne peut plus forcer la présence de matière supplémentaire dans la cavité pour compenser le retrait, entraînant un naufrage sévère. L’emplacement de la porte est également crucial. Il doit être positionné de manière à permettre de remplir et de compacter efficacement les sections les plus épaisses de la pièce. La conception de Types de grilles de moulage par injection a un impact direct sur la prévention des traces de coulée.

Un guide complet pour réparer et prévenir les traces de coulée

La meilleure approche pour les empreintes de dégradation est une approche proactive, Stratégie à deux volets. La première et la plus efficace est la conception appropriée pour la fabricabilité (DFM). La seconde consiste à l’optimisation experte des processus.

Comment éliminer les traces de coulée?

Solutions pour le concepteur de pièces (DFM)

Ce sont les modifications apportées au modèle CAO 3D avant la construction du moule.

- Maintenir une épaisseur uniforme des parois: Efforcez-vous de garder une épaisseur de paroi uniforme sur toute la pièce.

- Carotte les sections épaisses: Ne concevez pas de sections solides. Évide-les d’un côté non esthétique pour créer une paroi uniforme.

- Suivez le 40-60% Règle pour les côtes/boss: Assurez-vous que toute fonctionnalité de soutien ne soit pas plus que 60% de l’épaisseur du mur qu’il rejoint.

- Ajoutez des rayons généreux: Ajoutez un rayon à tous les coins internes qui soit au moins la moitié de l’épaisseur nominale de la paroi.

- Utilisez des transitions graduelles: Si un changement d’épaisseur est inévitable, Utilisez une rampe douce ou un chanfrein pour faire la transition entre les deux sections.

- Des caractéristiques bien conçues doivent également inclure une adéquation Angle de tirage pour garantir que la pièce puisse être éjectée proprement du moule.

Solutions pour l’ingénieur procédé

Voici les ajustements effectués à la machine à mouler.

- Augmentation de la pression de maintien et du temps: C’est l’ajustement de procédé le plus efficace. Cela force plus de matière à entrer dans le moule pour compenser le retrait.

- Augmenter la taille du tir: Assurez-vous que le volume total de plastique injecté est suffisant pour remplir et remplir complètement la pièce.

- Réduire la température de fusion et de moisissure: Faire fonctionner plus froid peut réduire la quantité totale de retrait et aider la pièce à se fixer plus rapidement.

- Optimiser la localisation et la taille de la porte: Dans certains cas, Le moule peut devoir être modifié pour agrandir la porte ou la déplacer vers un emplacement plus efficace.

La liste ultime de contrôle pour la prévention des marques de sink mark et les exemples avant/après

Un examen proactif du DFM est la meilleure assurance contre les défauts esthétiques. Les concepteurs peuvent utiliser cette simple liste de contrôle pour auditer leurs propres pièces avant de les envoyer pour un devis.

Une liste de contrôle proactive pour les designers

- L’épaisseur nominale de paroi est-elle cohérente sur toute la pièce?

- Toutes les sections épaisses inévitables ont-elles été découpées d’un côté non esthétique?

- Toutes les côtes sont-elles conçues pour ne pas être plus que 60% de l’épaisseur nominale de paroi?

- Tous les buts sont-ils correctement délimités et soutenus par des goussets au lieu de bases épaisses?

- Tous les coins internes sont-ils conçus avec un rayon d’au moins 50% de l’épaisseur du mur?

- Est-ce le matériau choisi (Par exemple, un grade de faible rétraction) approprié à la géométrie du design?

Exemples de conception avant et après

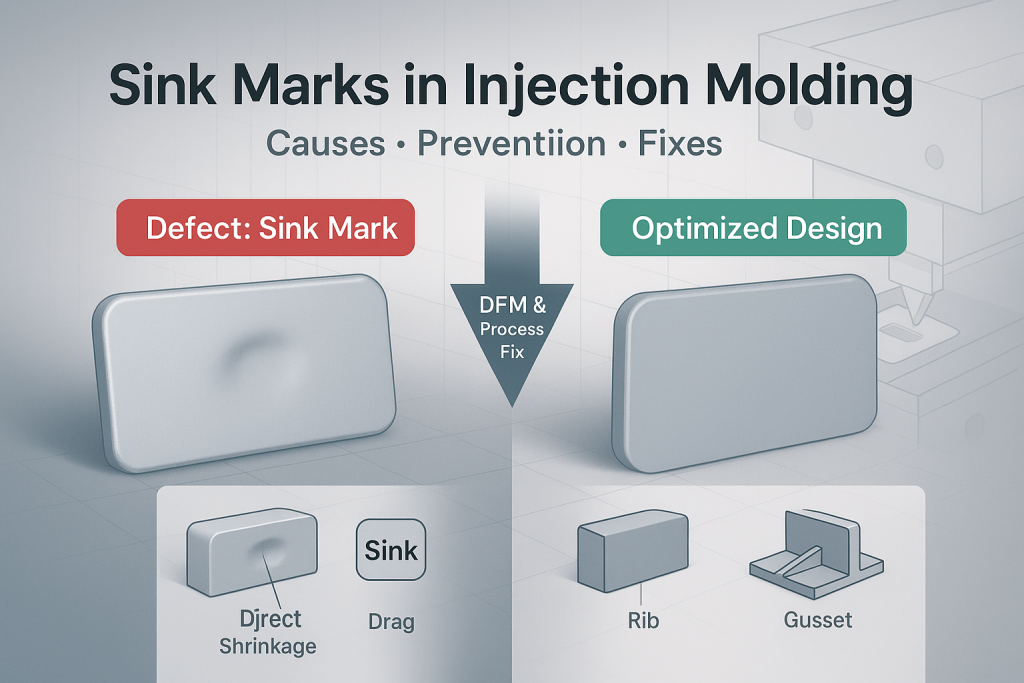

[Image montrant un "Avant" Conception d’une pièce avec un boss solide, et un "Après" Conception de la même pièce avec un boss correctement cœur et goussés.]

Avant: Une pièce est conçue avec un épais, Un boss solide pour une vis. Ce design garantit de créer une grande marque d’enfoncement sur la surface esthétique opposée au boss.

Après: La même partie est repensée selon les principes DFM. Le boss solide est "Supprimé par le cœur," créer une caractéristique avec une épaisseur de paroi uniforme. Des goussons de soutien fins sont ajoutés pour fournir la solidité nécessaire. Ce design produira une pièce structurellement solide et esthétiquement parfaite, sans traces de coulée.

Conclusion

Les marques de coulée sont un défaut courant mais évitable dans le moulage par injection. Ils sont le résultat direct et prévisible des lois de la thermodynamique. Un ingénieur procédé expérimenté peut effectuer des ajustements à la presse pour les minimiser, La solution la plus efficace et économique est de traiter la cause profonde lors de la phase de conception des pièces. En respectant les principes d’une épaisseur uniforme des parois et d’une conception adéquate des éléments, Les ingénieurs peuvent créer des structures robustes, fonctionnel, et des parties esthétiquement agréables.

Cet engagement envers la conception pour la fabricabilité est la clé d’un projet réussi. Au GD-Prototypage, notre équipe d’ingénieurs expérimentés fournit des retours experts DFM à chaque devis. Nous aidons nos clients à identifier et corriger des problèmes potentiels comme les traces de coulisses avant qu’ils ne deviennent coûteux.