Marcas de hundimiento en moldeo por inyección: Causas & Fija

Un ingeniero puede pasar meses perfeccionando el diseño de un producto. Cada curva y característica está meticulosamente planificada. Todavía, Cuando salen las primeras piezas del molde de inyección, El diseño puede verse empañado por depresiones superficiales poco estéticas. Estos defectos se conocen como marcas de hundimiento. Son el defecto estético más común y frustrante en el moldeo por inyección. Las marcas de hundimiento pueden comprometer el atractivo estético de un producto. También pueden indicar problemas estructurales subyacentes dentro de la pieza. Comprender la causa raíz de las marcas de hundimiento es el primer paso para eliminarlas.

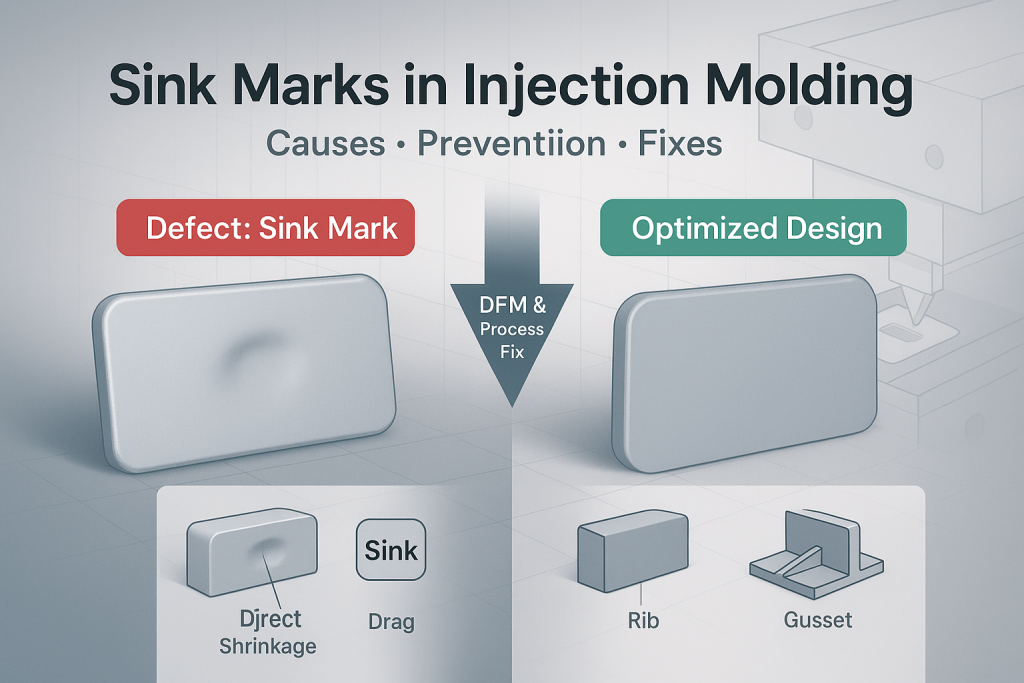

Las marcas de hundimiento son pequeños cráteres o depresiones en la superficie de una pieza moldeada por inyección. Son causados por el enfriamiento no uniforme y la contracción térmica del plástico, típicamente ocurren en secciones gruesas o en superficies opuestas como costillas y cabezas. Afortunadamente, Las marcas de hundimiento casi siempre se pueden evitar. Pueden eliminarse mediante un diseño inteligente de piezas y un control optimizado de procesos.

Como líder en Diseño para la Manufacturabilidad (DFM), GD-Prototipado ha ayudado a miles de clientes a diagnosticar y resolver problemas de moldeo. Nuestra experiencia demuestra que la forma más eficaz de arreglar las marcas de hundimiento es eliminarlas de la pieza antes de que se corte la primera pieza de acero para el molde. Esta guía ofrece una profunda, Inmersión técnica en la ciencia detrás de las marcas de hundimiento. Detallaremos cada causa relacionada con el diseño y el proceso, y proporcionaremos un conjunto completo de soluciones prácticas.

La causa raíz: Comprendiendo la ciencia de la reducción

Para eliminar marcas de hundimiento, Primero hay que entender la física fundamental de por qué se forman. La causa no es un misterio; Es un resultado previsible de cómo se comportan los materiales termoplásticos cuando se enfrían. Cada hueco de hundimiento puede rastrearse hasta un principio fundamental: Enfriamiento diferencial y contracción volumétrica.

La contracción volumétrica de termoplásticos

Todos los termoplásticos, desde el ABS común hasta el PEEK de alto rendimiento, se encogen al pasar de un hot, de líquido fundido a enfriar, estado sólido. Esta es una propiedad física natural e inevitable. La densidad del material aumenta a medida que se enfría, lo que provoca que su volumen total disminuya. Un diseñador profesional de moldes e ingeniero de procesos explicará esta contracción general. Hacen que la cavidad del molde sea ligeramente mayor que las dimensiones finales deseadas de la pieza. Esto asegura que la pieza tenga el tamaño correcto una vez que se haya enfriado completamente.

El principio del enfriamiento diferencial

El problema comienza cuando diferentes secciones de una misma pieza se enfrían a diferentes velocidades. La velocidad a la que una sección de plástico se enfría es directamente proporcional a su grosor. Una sección de pared delgada, con su gran relación superficie-volumen, puede disipar calor y solidificarse muy rápido. Una sección gruesa, como un boss sólido o una costilla pesada, tiene una relación superficie-volumen mucho menor. Su núcleo permanece aislado y se mantiene fundido durante mucho más tiempo.

Esta diferencia en las tasas de refrigeración se denomina enfriamiento diferencial. Es el principal antagonista en la lucha contra los defectos de moldeo.

Cómo la contracción crea un fregadero

El mecanismo de formación de marcas de hundimiento es un resultado directo de este enfriamiento diferencial.

- Se inyecta plástico fundido en la cavidad del molde, llenando todo el espacio.

- Comienza el proceso de enfriamiento. Las superficies exteriores de la pieza, que están en contacto con las paredes de acero relativamente frías del molde, "helar" y solidificar primero, formando una piel rígida.

- En una sección delgada, toda la pared se solidifica rápida y uniformemente.

- Sin embargo, en una sección gruesa, Un gran núcleo de plástico fundido permanece atrapado bajo la piel exterior solidificada.

- Mientras este núcleo fundido finalmente se enfría y se encoge, tira hacia dentro sobre la piel exterior aún blanda.

- Esta acción de tracción provoca que la superficie colapse hacia dentro, creando la característica depresión o cráter conocido como marca de hundimiento.

Causas relacionadas con el diseño de las marcas de hundimiento

La gran mayoría de las marcas de hundimiento no son un problema de moldeo; Son un problema de diseño. Las características que causan el sumidero están literalmente diseñadas en el modelo CAD 3D. Una revisión exhaustiva del DFM es la forma más eficaz de identificar y eliminar estos problemas en la primera etapa posible. Un socio de fabricación experimentado puede detectar estos posibles problemas y recomendar cambios de diseño sencillos que conduzcan a un resultado perfecto, Pieza libre de defectos.

¿Cómo crea el diseño de piezas marcas de hundimiento??

Espesor de pared no uniforme

Esta es la principal causa de marcas de hundimiento y casi todos los demás defectos de moldeo. Una pieza diseñada con secciones muy finas y muy gruesas es una receta para el enfriamiento diferencial y el esfuerzo interno. Las secciones gruesas se enfriarán más despacio, encoge más, y causar marcas de hundimiento en sus superficies. El "regla de oro" del diseño de moldeo por inyección es mantener una consistencia, espesor uniforme de pared en toda la parte siempre que sea posible.

Costillas y Bosses mal diseñados

Se añaden nervaduras a una pieza para aumentar su resistencia y rigidez. Se añaden los patrones para proporcionar puntos de sujeción a los tornillos. Estas características son esenciales, pero si se diseña incorrectamente, Están garantizados para causar marcas de hundimiento. El problema ocurre cuando la base de la nervadura o el jefe es demasiado gruesa en relación con la pared nominal a la que está unida. Esto crea una sección gruesa localizada, y una marca de hundimiento aparecerá en el lado opuesto "mostrar" Superficie. La norma estándar de la industria es que el grosor de una pared de nervadura o de cabeza no debe ser superior a 40% Para 60% del espesor nominal de la pared.

Esquinas internas afiladas

Las esquinas internas afiladas son otra fuente común de marcas de hundimiento. Cuando dos paredes se encuentran en un ángulo pronunciado de 90 grados, La esquina contiene significativamente más material que las paredes adyacentes. Esta esquina se convierte en una sección gruesa no intencionada. Se enfriará más despacio que las paredes, y la contracción resultante suele causar una marca de hundimiento en la esquina exterior. Para evitar esto, Todas las esquinas internas deberían tener un radio generoso. Una buena regla general es que el radio interior debería ser al menos de tamaño 0.5 multiplicado por el grosor nominal de la pared.

Proximidad de características

Incluso si las costillas y los botones individuales están diseñados correctamente, Colocarlos demasiado juntos puede crear un problema. Un denso grupo de características puede actuar como una sola, Gran sección gruesa. El calor de cada característica se combina, creando un punto caliente en el molde que se enfría muy lentamente. Esto puede llevar a un gran, Marca de fregadero plano en esa zona. Las características deben estar lo suficientemente separadas para permitir un enfriamiento uniforme.

Causas relacionadas con procesos de las marcas de hundimiento

Aunque el diseño de piezas es la causa principal, Incluso una pieza perfectamente diseñada puede mostrar marcas de hundimiento si el proceso de moldeo por inyección no está optimizado. Un ingeniero de procesos cualificado puede ajustar varios parámetros clave en la máquina para ayudar a mitigar o eliminar el hundimiento. Todos estos ajustes se centran en un objetivo: compensando la contracción natural del material.

¿Cómo puede el proceso de moldeado causar marcas de hundimiento??

1. Presión o tiempo de retención insuficientes

Después de la inicial, La inyección de alta velocidad llena la cavidad del molde, la máquina pasa a una "embalaje" o "tenencia" fase. Durante esta fase, La presión sobre el plástico fundido se mantiene durante un periodo determinado. Esta presión de sujeción fuerza a que el material adicional entre en la cavidad para compensar la contracción que ocurre al enfriarse la pieza. Si la presión de sujeción es demasiado baja, o si el tiempo de espera es demasiado corto, No se incluirá suficiente material extra en las secciones gruesas. Esto resultará en una marca de hundimiento más pronunciada.

2. Baja presión o velocidad de inyección

El primer llenado del molde debe ser lo suficientemente rápido y potente como para tapar completamente la cavidad. Si la presión o velocidad de inyección está demasiado baja, El plástico puede empezar a enfriarse y solidificarse antes de que la cavidad esté completamente presurizada. Esto puede provocar zonas poco pobladas que son propensas a hundirse.

3. Alta temperatura de fusión o moho

Hacer que el proceso se caliente demasiado puede agravar los problemas de marcas de hundimiento. Una temperatura de fusión más alta significa que el plástico es menos viscoso y se encoge más al enfriarse. Una temperatura de molde más alta significa que la pieza tardará más en solidificarse. Este tiempo de enfriamiento más largo da a las secciones gruesas más tiempo para encogerse y tirar de la superficie hacia dentro. Reducción de las temperaturas de fusión y de moho (dentro de la ventana de procesamiento recomendada del material) A menudo puede ayudar a reducir el hundimiento.

4. Tamaño o ubicación inadecuada de la puerta

La compuerta es la pequeña abertura por la que el plástico fundido entra en la cavidad del molde. Es una característica crítica que controla el flujo de materiales. Si la puerta es demasiado pequeña, Puede "¡Quieto" o solidificarse demasiado pronto en el ciclo. Cuando esto ocurre, La presión de sujeción de la máquina se corta de la pieza. Ya no puede forzar más material a la cavidad para compensar la contracción, Lo que provoca un fuerte hundimiento. La ubicación de la puerta también es crítica. Debe colocarse de forma que las secciones más gruesas de la pieza se rellenen y se empaqueten eficazmente. El diseño de Tipos de compuertas de moldeo por inyección tiene un impacto directo en la prevención de marcas de hundimiento.

Una guía completa para arreglar y prevenir marcas de hundimiento

El mejor enfoque para las marcas de hundimiento es proactivo, Estrategia de dos frentes. La primera y más eficaz es mediante un diseño adecuado para la fabricabilidad (DFM). La segunda es mediante la optimización experta de procesos.

Cómo eliminar las marcas de hundimiento?

Soluciones para el diseñador de piezas (DFM)

Estos son los cambios realizados en el modelo CAD 3D antes de que se construya el molde.

- Mantener un grosor uniforme de la pared: Procura mantener el grosor de la pared consistente en toda la pieza.

- Expulsar las secciones gruesas: No diseñes secciones sólidas. Ahuízalos desde un lado no estético para crear una pared uniforme.

- Sigue a la 40-60% Regla para costillas/jefes: Asegúrate de que cualquier característica de soporte no sea más que 60% del grosor del muro al que se une.

- Añadir radios generosos: Añade un radio a todas las esquinas internas que tenga al menos la mitad del grosor nominal de la pared.

- Utiliza transiciones graduales: Si un cambio en el grosor es inevitable, Utiliza una rampa suave o bisellón para hacer la transición entre las dos secciones.

- Las características adecuadamente diseñadas también deben incluir una adecuada Ángulo de Arrastre para asegurar que la pieza pueda ser expulsada limpiamente del molde.

Soluciones para el ingeniero de procesos

Estos son los ajustes realizados en la máquina de moldear.

- Aumentar la presión y el tiempo de retención: Este es el ajuste de proceso más efectivo. Fuerza más material en el molde para compensar la contracción.

- Aumentar el tamaño del disparo: Asegúrate de que el volumen total de plástico que se inyecta sea suficiente para llenar y empaquetar completamente la pieza.

- Disminuir las temperaturas de fusión y de molde: Funcionar con más frío puede reducir la cantidad total de contracción y ayudar a que la pieza se fije más rápido.

- Optimizar la ubicación y tamaño de la puerta: En algunos casos, Puede que el molde necesite modificarse para ampliar la compuerta o trasladarla a una ubicación más efectiva.

La lista definitiva de verificación para la prevención de marcas de hundimiento y ejemplos de antes/después

Una revisión proactiva del DFM es el mejor seguro contra defectos cosméticos. Los diseñadores pueden usar esta sencilla lista de comprobación para auditar sus propias piezas antes de enviarlas a solicitar un presupuesto.

Una lista de verificación proactiva para diseñadores

- ¿Es el grosor nominal de la pared consistente en toda la pieza??

- ¿Se han cortado todas las secciones gruesas inevitables desde un lado no estético?

- ¿Están todas las costillas diseñadas para no ser más que 60% del espesor nominal de la pared?

- ¿Están todos los jefes correctamente coreados y soportados con reforzos en lugar de bases gruesas??

- ¿Están todas las esquinas internas diseñadas con un radio de al menos 50% del grosor de la pared?

- Es el material elegido (P ej.., Un grado de baja contracción) apropiado para la geometría del diseño?

Ejemplos de diseño antes y después

[Imagen que muestra un "Antes" Diseño de una pieza con un jefe sólido, y un "Después" diseño de la misma pieza con un núcleo bien recortado y reforzado.]

Antes: Una pieza está diseñada con un grueso, Un tornillo sólido para un tornillo. Este diseño garantiza que crea una gran marca de hundimiento en la superficie cosmética frente al jefe.

Después: La misma parte se rediseña usando los principios de DFM. El jefe sólido es "Con el núcleo," creando una característica con un grosor de pared uniforme. Se añaden refuerzos de soporte finos para proporcionar la resistencia necesaria. Este diseño producirá una pieza estructuralmente sólida y estéticamente perfecta, sin marcas de hundimiento.

Conclusión

Las marcas de hundimiento son un defecto común pero evitable en el moldeo por inyección. Son un resultado directo y predecible de las leyes de la termodinámica. Mientras que un ingeniero de procesos cualificado puede hacer ajustes en la imprenta para minimizarlos, La solución más eficaz y económica es abordar la causa raíz durante la fase de diseño de la pieza. Adhiriéndose a los principios de un grosor uniforme de la pared y un diseño adecuado de las características, Los ingenieros pueden crear sistemas robustos, funcional, y partes estéticamente agradables.

Este compromiso con el Diseño para la Manufacturabilidad es la clave para un proyecto exitoso. En GD-Prototipado, nuestro equipo de ingenieros experimentados proporciona comentarios expertos en DFM con cada presupuesto. Ayudamos a nuestros clientes a identificar y corregir posibles problemas como marcas de hundimiento antes de que se conviertan en problemas costosos.