Einfallstellen im Spritzguss: Bewirkt & Behebt

Ein Ingenieur kann Monate damit verbringen, das Design eines Produkts zu perfektionieren. Jede Kurve und jedes Merkmal ist akribisch geplant. Noch, wenn die ersten Teile aus dem Spritzgießwerkzeug kommen, Das Design kann durch unansehnliche Oberflächenvertiefungen beeinträchtigt werden. Diese Fehler werden als Einfallstellen bezeichnet. Sie sind der häufigste und frustrierendste kosmetische Defekt beim Spritzgießen. Einfallstellen können die Ästhetik eines Produkts beeinträchtigen. Sie können auch auf zugrundeliegende strukturelle Probleme innerhalb des Teils hinweisen. Das Verständnis der Ursache von Einfallstellen ist der erste Schritt zu ihrer Beseitigung.

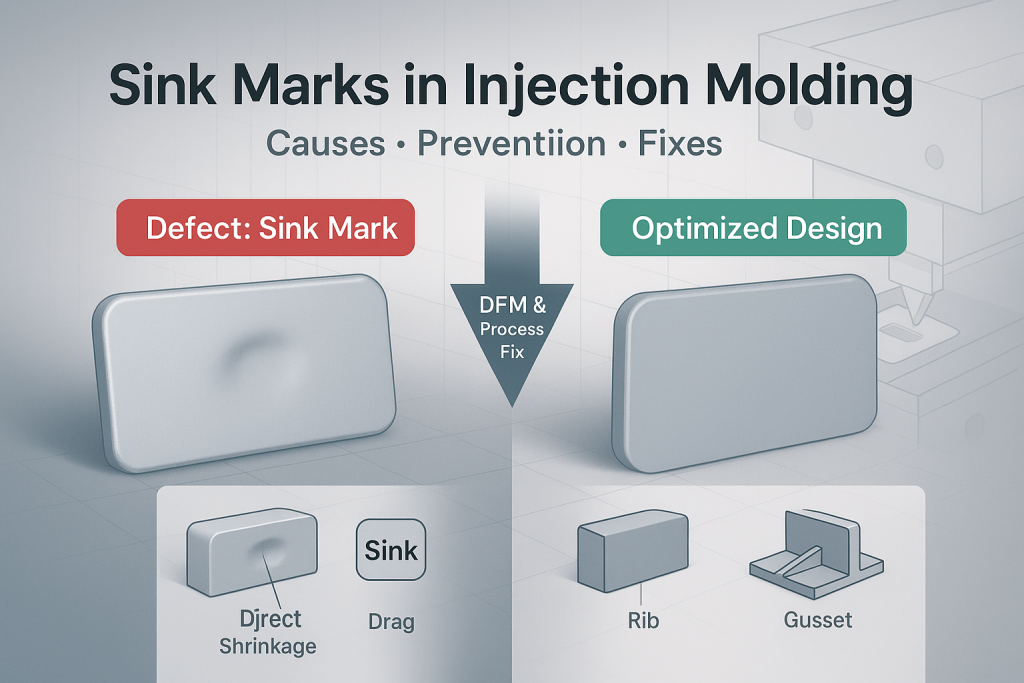

Einfallstellen sind kleine Krater oder Vertiefungen auf der Oberfläche eines Spritzgussteils. Sie entstehen durch die ungleichmäßige Abkühlung und thermische Schrumpfung des Kunststoffs, typischerweise in dicken Abschnitten oder auf Oberflächen, die gegensätzlichen Merkmalen wie Rippen und Vorsprüngen auftreten. Glücklicherweise, Einfallstellen sind fast immer vermeidbar. Sie können durch intelligentes Teiledesign und optimierte Prozesssteuerung eliminiert werden.

Als führendes Unternehmen im Bereich Design for Manufacturability (DFM), GD-Prototyping hat Tausenden von Kunden geholfen, Formgebungsprobleme zu diagnostizieren und zu lösen. Unsere Erfahrung zeigt, dass der effektivste Weg, Einfallstellen zu beheben, darin besteht, sie aus dem Teil heraus zu konstruieren, bevor das erste Stück Stahl für die Form geschnitten wird. Dieser Leitfaden bietet eine tiefe, Technisches Eintauchen in die Wissenschaft hinter Einfallstellen. Wir werden jede design- und prozessbezogene Ursache detailliert beschreiben und ein umfassendes Set an umsetzbaren Lösungen anbieten.

Die Ursache: Die Wissenschaft der Schrumpfung verstehen

So beseitigen Sie Einfallstellen, Man muss zuerst die fundamentale Physik verstehen, warum sie sich bilden. Die Ursache ist kein Rätsel; Es ist ein vorhersehbares Ergebnis dessen, wie sich thermoplastische Materialien beim Abkühlen verhalten. Jede Einfallstelle lässt sich auf ein Kernprinzip zurückführen: Differenzkühlung und volumetrische Kontraktion.

Die volumetrische Kontraktion von Thermoplasten

Alle Thermoplaste, von gängigem ABS bis hin zu Hochleistungs-PEEK, schrumpfen, wenn sie von einem heißen, geschmolzene Flüssigkeit zu einem kühlen, Festkörper. Dies ist eine natürliche und unvermeidbare physikalische Eigenschaft. Die Dichte des Materials nimmt mit zunehmendem Abkühlen zu, wodurch das Gesamtvolumen abnimmt. Ein professioneller Formenbauer und Verfahrenstechniker wird diese allgemeine Schrumpfung berücksichtigen. Sie machen den Formhohlraum etwas größer als die endgültigen gewünschten Teileabmessungen. Dadurch wird sichergestellt, dass das Teil nach dem vollständigen Abkühlen die richtige Größe hat.

Das Prinzip der Differenzkühlung

Das Problem beginnt, wenn verschiedene Abschnitte eines einzelnen Teils unterschiedlich schnell abkühlen. Die Geschwindigkeit, mit der ein Kunststoffabschnitt abkühlt, ist direkt proportional zu seiner Dicke. Ein dünnwandiger Abschnitt, mit seinem großen Flächen-Volumen-Verhältnis, kann Wärme ableiten und sehr schnell verfestigen. Ein dicker Abschnitt, wie z.B. eine massive Nabe oder eine schwere Rippe, hat ein viel kleineres Verhältnis von Oberfläche zu Volumen. Sein Kern bleibt isoliert und bleibt viel länger geschmolzen.

Dieser Unterschied in den Kühlraten wird als Differenzkühlung bezeichnet. Es ist der Hauptantagonist im Kampf gegen Formfehler.

Wie durch Schrumpfung eine Senke entsteht

Der Mechanismus der Einfallstellenbildung ist eine direkte Folge dieser Differenzkühlung.

- Geschmolzener Kunststoff wird in den Formhohlraum eingespritzt, Den gesamten Raum ausfüllen.

- Der Kühlprozess beginnt. Die Außenflächen des Teils, die mit den relativ kühlen Stahlwänden der Form in Kontakt kommen, "gefrieren" und verfestigen Sie sich zuerst, Bildung einer starren Haut.

- Im Dünnschliff, Die gesamte Wand verfestigt sich schnell und gleichmäßig.

- Jedoch, in einem dicken Abschnitt, Ein großer Kern aus geschmolzenem Kunststoff bleibt unter der erstarrten Außenhaut eingeschlossen.

- Wenn dieser geschmolzene Kern schließlich abkühlt und schrumpft, Es zieht sich an der noch weichen Außenhaut nach innen.

- Diese Zugwirkung führt dazu, dass die Oberfläche nach innen kollabiert, wodurch die charakteristische Vertiefung oder der Krater entsteht, der als Einfallstelle bekannt ist.

Designbedingte Ursachen für Einfallstellen

Die überwiegende Mehrheit der Einfallstellen ist kein Formproblem; Sie sind ein Designproblem. Die Merkmale, die ein Einsinken verursachen, werden buchstäblich in das 3D-CAD-Modell eingearbeitet. Eine gründliche DFM-Überprüfung ist der effektivste Weg, um diese Probleme so früh wie möglich zu erkennen und zu beseitigen. Ein erfahrener Fertigungspartner kann diese potenziellen Probleme erkennen und einfache Designänderungen empfehlen, die zu einer perfekten, defektfreies Teil.

Wie erstellt Part Design Einfallstellen??

Ungleichmäßige Wandstärke

Dies ist die häufigste Ursache für Einfallstellen und fast alle anderen Formfehler. Ein Teil, das sowohl mit sehr dünnen als auch mit sehr dicken Abschnitten konstruiert ist, ist ein Rezept für Differenzkühlung und innere Spannungen. Die dicken Abschnitte kühlen langsamer ab, Mehr schrumpfen, und verursachen Einfallstellen auf ihren Oberflächen. Das "goldene Regel" des Spritzgussdesigns besteht darin, eine konsistente, gleichmäßige Wandstärke über das gesamte Teil, wann immer möglich.

Schlecht konstruierte Rippen und Naben

Rippen werden einem Teil hinzugefügt, um seine Festigkeit und Steifigkeit zu erhöhen. Naben werden hinzugefügt, um Befestigungspunkte für Schrauben bereitzustellen. Diese Funktionen sind unerlässlich, aber wenn es falsch konzipiert ist, Sie verursachen garantiert Einfallstellen. Das Problem tritt auf, wenn die Basis der Rippe oder Nabe im Verhältnis zur Nennwand, an der sie befestigt ist, zu dick ist. Dadurch entsteht ein lokalisierter Dickteil, und auf der gegenüberliegenden Seite erscheint eine Einfallstelle "zeigen" Oberfläche. Die branchenübliche Regel lautet, dass die Dicke einer Rippe oder Nabenwand nicht mehr als 40% An 60% der Nennwandstärke.

Scharfe Innenecken

Scharfe Innenecken sind eine weitere häufige Ursache für Einfallstellen. Wenn zwei Wände in einem scharfen 90-Grad-Winkel aufeinandertreffen, Die Ecke enthält deutlich mehr Material als die angrenzenden Wände. Diese Ecke wird zu einem unbeabsichtigt dicken Abschnitt. Es kühlt langsamer ab als die Wände, und die daraus resultierende Schrumpfung führt oft zu einer Einfallstelle an der Außenecke. Um dies zu verhindern, Alle Innenecken sollten einen großzügigen Radius haben. Eine gute Faustregel ist, dass der Innenradius mindestens 0.5 multipliziert mit der Nennwandstärke.

Nähe von Merkmalen

Auch wenn einzelne Rippen und Naben korrekt ausgelegt sind, Wenn Sie sie zu nahe beieinander platzieren, kann dies zu einem Problem führen. Ein dichter Cluster von Features kann als ein einzelnes Element fungieren, großer dicker Abschnitt. Die Wärme jeder Funktion kombiniert, Es entsteht ein Hot Spot in der Form, der sehr langsam abkühlt. Dies kann zu einer großen, flache Einfallstelle in diesem Bereich. Die Funktionen sollten weit genug voneinander entfernt sein, um eine gleichmäßige Kühlung zu ermöglichen.

Prozessbedingte Ursachen für Einfallstellen

Während das Teiledesign die Hauptursache ist, Selbst ein perfekt konstruiertes Bauteil kann Einfallstellen aufweisen, wenn der Spritzgießprozess nicht optimiert wird. Ein erfahrener Verfahrenstechniker kann mehrere wichtige Parameter an der Maschine anpassen, um Senken zu verringern oder zu beseitigen. Diese Anpassungen konzentrieren sich alle auf ein Ziel: Ausgleich der natürlichen Schrumpfung des Materials.

Wie kann der Formprozess Einfallstellen verursachen??

1. Unzureichender Nachdruck oder unzureichende Nachhaltezeit

Nach dem ersten, Hochgeschwindigkeits-Spritzguss füllt den Werkzeughohlraum, Die Maschine geht in eine "Verpackung" oder "haltend" Phase. In dieser Phase, Der Druck auf den geschmolzenen Kunststoff wird für einen bestimmten Zeitraum aufrechterhalten. Dieser Nachdruck drückt zusätzliches Material in den Hohlraum, um die Schrumpfung auszugleichen, die beim Abkühlen des Teils auftritt. Wenn der Nachdruck zu niedrig ist, oder wenn die Haltezeit zu kurz ist, Es wird nicht genug zusätzliches Material in die dicken Abschnitte gepackt. Dies führt zu einer stärkeren Einfallstelle.

2. Niedriger Einspritzdruck oder niedrige Geschwindigkeit

Die anfängliche Befüllung der Form muss schnell und stark genug sein, um den Hohlraum vollständig auszupacken. Wenn der Einspritzdruck oder die Einspritzgeschwindigkeit zu niedrig eingestellt ist, Der Kunststoff kann anfangen abzukühlen und sich zu verfestigen, bevor der Hohlraum vollständig unter Druck gesetzt wird. Dies kann zu unterpackten Bereichen führen, die anfällig für Einsinken sind.

3. Hohe Schmelze- oder Formtemperatur

Wenn Sie den Prozess zu heiß ausführen, kann dies zu Problemen mit Einfallstellen führen. Eine höhere Schmelztemperatur bedeutet, dass der Kunststoff weniger viskos ist und beim Abkühlen stärker schrumpft. Eine höhere Werkzeugtemperatur bedeutet, dass das Teil länger braucht, um sich zu verfestigen. Durch diese längere Abkühlzeit haben die dicken Abschnitte mehr Zeit, zu schrumpfen und die Oberfläche nach innen zu ziehen. Reduzierung der Schmelze- und Werkzeugtemperaturen (innerhalb des vom Material empfohlenen Verarbeitungsfensters) kann oft dazu beitragen, das Einsinken zu reduzieren.

4. Unzureichende Torgröße oder -position

Der Anguss ist die kleine Öffnung, durch die der geschmolzene Kunststoff in den Formhohlraum gelangt. Es ist ein kritisches Merkmal, das den Materialfluss steuert. Wenn das Tor zu klein ist, Es kann "Einfrieren aus" oder sich zu früh im Zyklus verfestigen. Wenn dies geschieht, Der Nachdruck von der Maschine wird vom Teil abgeschnitten. Es kann kein zusätzliches Material mehr in den Hohlraum drücken, um die Schrumpfung auszugleichen, was zu einem starken Einsinken führt. Auch die Lage des Tores ist entscheidend. Es sollte so positioniert sein, dass die dicksten Abschnitte des Teils effektiv gefüllt und verpackt werden können. Das Design von Arten von Spritzgießtoren hat einen direkten Einfluss auf die Vermeidung von Einfallstellen.

Ein umfassender Leitfaden zum Beheben und Verhindern von Einfallstellen

Der beste Ansatz für Einfallstellen ist eine proaktive, Zweigleisige Strategie. Die erste und effektivste ist das richtige Design für die Herstellbarkeit (DFM). Die zweite ist die fachmännische Prozessoptimierung.

Wie können Einfallstellen beseitigt werden??

Lösungen für den Part Designer (DFM)

Dies sind die Änderungen, die am 3D-CAD-Modell vorgenommen werden, bevor die Form gebaut wird.

- Gleichmäßige Wandstärke beibehalten: Bemühen Sie sich, die Wandstärke im gesamten Teil konstant zu halten.

- Entkernen Sie dicke Abschnitte: Entwerfen Sie keine Volumenprofile. Höhlen Sie sie von einer nicht-kosmetischen Seite aus, um eine einheitliche Wand zu schaffen.

- Folgen Sie den Anweisungen 40-60% Regel für Rippen/Naben: Stellen Sie sicher, dass alle unterstützenden Funktionen nicht mehr als 60% von der Dicke der Wand, die es verbindet,.

- Fügen Sie großzügige Radien hinzu: Fügen Sie allen Innenecken einen Radius hinzu, der mindestens der Hälfte der nominalen Wandstärke entspricht.

- Verwenden Sie allmähliche Übergänge: Wenn eine Änderung der Dicke unvermeidlich ist, Verwenden Sie eine sanfte Rampe oder Fase, um zwischen den beiden Abschnitten zu wechseln.

- Richtig gestaltete Funktionen müssen auch eine angemessene Entformungswinkel um sicherzustellen, dass das Teil sauber aus der Form ausgeworfen werden kann.

Lösungen für den Verfahrenstechniker

Dies sind die Anpassungen, die an der Formmaschine vorgenommen werden.

- Erhöhen Sie den Nachdruck und die Zeit: Dies ist die effektivste Prozessanpassung. Es drückt mehr Material in die Form, um die Schrumpfung auszugleichen.

- Erhöhen Sie die Schussgröße: Stellen Sie sicher, dass das Gesamtvolumen des zu spritzenden Kunststoffs ausreicht, um das Teil vollständig zu füllen und zu verpacken.

- Verringern Sie die Schmelze- und Formtemperaturen: Ein laufender Kühler kann die Gesamtschrumpfung reduzieren und dazu beitragen, dass das Teil schneller eingerichtet wird.

- Optimieren Sie die Position und Größe des Tors: In einigen Fällen, Möglicherweise muss die Form modifiziert werden, um das Tor zu vergrößern oder an eine effektivere Stelle zu bringen.

Die ultimative Checkliste zur Vermeidung von Einfallstellen und Vorher/Nachher-Beispiele

Eine proaktive DFM-Überprüfung ist die beste Versicherung gegen kosmetische Defekte. Konstrukteure können diese einfache Checkliste verwenden, um ihre eigenen Teile zu prüfen, bevor sie sie an ein Angebot senden.

Eine proaktive Checkliste für Designer

- Ist die nominale Wandstärke im gesamten Bauteil gleich??

- Sind alle unvermeidlichen dicken Abschnitte von einer nicht-kosmetischen Seite aus entkernt?

- Sind alle Rippen so ausgelegt, dass sie nicht mehr als 60% der Nennwandstärke?

- Sind alle Naben ordnungsgemäß entkernt und mit Zwickeln anstelle von dicken Böden abgestützt?

- Sind alle Innenecken mit einem Radius von mindestens 50% der Wandstärke?

- Ist das gewählte Material (Z.B., eine schrumpfarme Sorte) Passend zur Geometrie der Konstruktion?

Vorher-Nachher-Designbeispiele

[Bild zeigt eine "Vor" Konstruktion eines Teils mit einer massiven Nabe, und ein "Nach" Ausführung des gleichen Teils mit einer ordnungsgemäß entkernten und gefalteten Nabe.]

Vor: Ein Teil ist mit einer dicken, Massive Nabe für eine Schraube. Diese Konstruktion erzeugt garantiert eine große Einfallstelle auf der kosmetischen Oberfläche gegenüber dem Boss.

Nach: Das gleiche Teil wird nach DFM-Prinzipien neu konstruiert. Der solide Chef ist "entkernt," Erstellen eines Elements mit einer einheitlichen Wandstärke. Dünne Stützzwickel werden hinzugefügt, um die notwendige Festigkeit zu gewährleisten. Diese Konstruktion führt zu einem strukturell einwandfreien und kosmetisch perfekten Teil ohne Einfallstellen.

Schlussfolgerung

Einfallstellen sind ein häufiger, aber vermeidbarer Defekt beim Spritzgießen. Sie sind ein direktes und vorhersagbares Ergebnis der Gesetze der Thermodynamik. Während ein erfahrener Prozessingenieur Anpassungen an der Presse vornehmen kann, um sie zu minimieren, Die effektivste und wirtschaftlichste Lösung besteht darin, die Ursache bereits in der Phase der Teilekonstruktion zu beheben. Durch die Einhaltung der Prinzipien der gleichmäßigen Wandstärke und der richtigen Merkmalsgestaltung, Ingenieure können robuste, funktional, und ästhetisch ansprechende Teile.

Dieses Engagement für Design for Manufacturability ist der Schlüssel zu einem erfolgreichen Projekt. Bei GD-Prototyping, Unser Team aus erfahrenen Ingenieuren bietet bei jedem Angebot fachkundiges DFM-Feedback. Wir helfen unseren Kunden, potenzielle Probleme wie Einfallstellen zu erkennen und zu beheben, bevor sie zu kostspieligen Problemen werden.