Guía sobre la vida útil de moldes de silicona en colada al vacío

La magia de la fundición al vacío radica en su herramienta única: El molde de silicona blanda. Esta flexibilidad, La herramienta de alta precisión es la que permite la producción rápida y rentable de piezas de plástico de alta calidad. Puede capturar cada detalle microscópico de un patrón maestro. También puede crear piezas complejas con socavos que serían imposibles con un molde rígido de metal. Sin embargo, Esta herramienta extraordinaria tiene una vida útil finita. A diferencia de un molde de inyección de acero endurecido, Un molde de silicona es un objeto consumible. Comprender su vida útil realista es fundamental para la planificación de proyectos, cálculo de costes, y gestión de las expectativas de calidad.

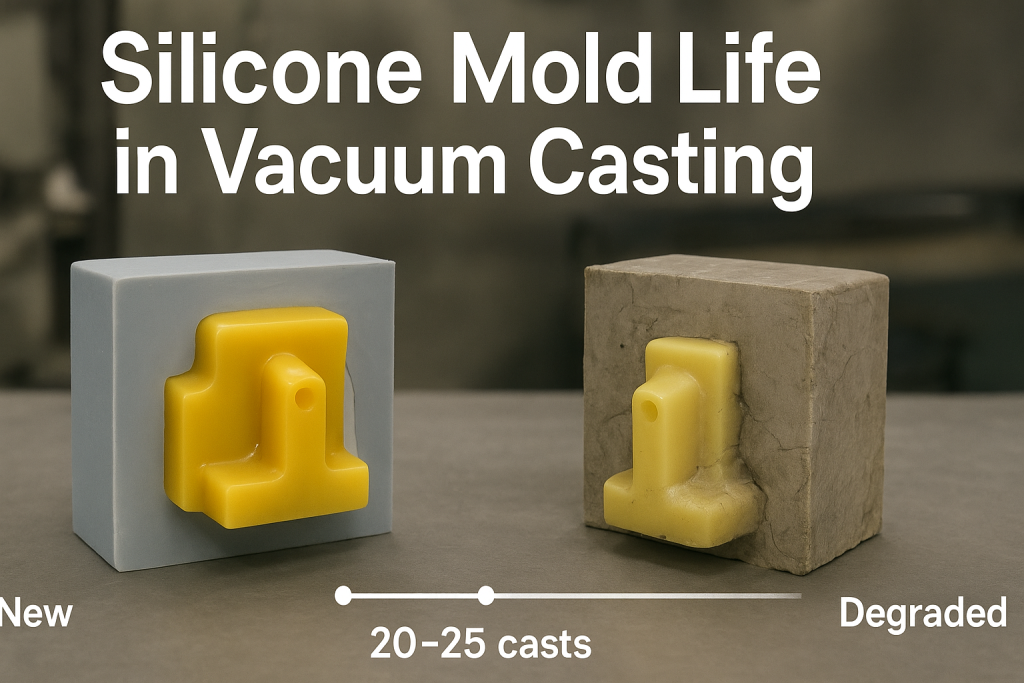

La vida útil típica de un molde de silicona en colada al vacío está entre 20 Para 25 partes. Sin embargo, Este no es un número fijo. Es una media general del sector. La vida útil real de un molde específico puede variar significativamente. Puede variar desde tan pocos como 10 a tantos como 30 o más partes. Esta variación no es aleatoria. Es el resultado previsible de varios factores críticos, incluyendo diseño de piezas, Elección de materiales, y control de procesos.

Como líder en el arte de la colada al vacío, La prototipado GD tiene profundidades, Experiencia práctica en la fabricación y uso de miles de moldes de silicona. Entendemos la ciencia de qué los hace duraderos y qué los hace fracasar. Esta guía ofrece una exploración completa de la vida útil de los moldes de silicona. Detallaremos los mecanismos de degradación, Analizar los factores que influyen en la longevidad, y ofrecer buenas prácticas para maximizar el rendimiento de cada herramienta.

La ciencia de la degradación del moho: ¿Por qué se desgasta un molde de silicona??

Un molde de silicona no dura para siempre porque está sometido a un ciclo repetido de intensos efectos químicos, termal, y tensiones mecánicas. Cada papel que se distribuye aporta una pequeña cantidad, Cantidad acumulada de daño al moho. Con el tiempo, Este daño se acumula, y el moho finalmente llega al final de su vida útil. Para entender cómo prolongar esta vida, Primero debemos entender los tres mecanismos principales de degradación.

Ataque químico

El proceso de fundición de una pieza implica una reacción química. Se mezclan resinas de poliuretano líquido de dos partes, y se curan en un plástico sólido dentro del molde. Este proceso de curado puede ser químicamente agresivo. Algunos de los componentes químicos de la resina, así como el calor generado por la reacción, puede atacar lentamente la goma de silicona. A lo largo de muchos ciclos, Estos productos químicos pueden empezar a liberar plastificantes esenciales y aceites de la silicona. Esto hace que el moho se vuelva progresivamente más frágil, menos flexible, y más propenso a desgarros.

Ciclo térmico

El curado de las resinas poliuretanas es una reacción exotérmica, es decir, genera su propio calor. La temperatura dentro del molde puede aumentar significativamente durante esta fase. Después de retirar la pieza, El moho se enfría hasta temperatura ambiente antes de fundir la siguiente pieza. Este ciclo repetido de calentamiento y refrigeración hace que el material de silicona se expanda y contraiga constantemente. Este ciclo térmico induce tensión microscópica y fatiga dentro de la estructura polimérica del molde. Con el tiempo, Esta fatiga puede provocar una pérdida de elasticidad y la formación de pequeñas grietas superficiales.

Tensión mecánica

Este suele ser el factor más significativo en la degradación del moho. Un molde de silicona es flexible, pero no es indestructible. Para quitar una pieza de plástico curada, El molde debe ser desmontado físicamente, son, y se estiró. Esto es especialmente cierto para piezas con geometrías complejas o socavos profundos. Cada vez que el molde se flexiona para liberar una pieza, Ejerce una tensión mecánica sobre la silicona. Esto puede causar desgarros microscópicos, especialmente en esquinas internas afiladas o en zonas finas, Características delicadas dentro de la cavidad del molde. Con cada parte posterior, Estas pequeñas lágrimas pueden crecer, lo que finalmente llevó a un fallo total del molde.

Los factores críticos que influyen en la vida útil del molde de silicona

El número exacto de piezas que puede producir un solo molde de silicona no es cuestión de azar. Es un resultado predecible basado en una combinación de factores relacionados con el diseño de la pieza, El material que se está a fundir, y la habilidad del técnico. Una comprensión clara de estas variables es clave para estimar con precisión los requisitos de herramientas para cualquier proyecto de colada al vacío.

Geometría y complejidad de las piezas

La forma de la pieza que se va a fundir es, probablemente, el factor más importante que determina la vida útil del molde.

- Undercuts y rasgos profundos: Una parte con profundo, Los socavos complejos requieren que el molde se estire y flexione significativamente durante el desmoldeo. Este alto nivel de estrés mecánico es la causa principal de desgarros y la causa más común de una vida útil corta del molde. Una sencilla, La pieza abierta sin socavos ejercerá muy poca tensión sobre el molde, lo que lleva a una vida útil mucho más larga.

- Muros delgados: Si el diseño de la pieza es muy fino, paredes o elementos delicados, Las secciones correspondientes del molde de silicona también serán muy finas y delicadas. Estas secciones son frágiles y pueden romperse o romperse fácilmente durante el esfuerzo repetido del desmoldeado.

- Esquinas internas afiladas: Las esquinas afiladas de una pieza crean esquinas afiladas en la cavidad del molde. Estas esquinas actúan como elevadores de tensión. Crean un punto débil natural donde probablemente empieza una rotura. Los diseños que incorporan radios generosos en todas las esquinas internas resultarán en un molde mucho más duradero.

La resina de fundición de los Elegidos

La resina de poliuretano específica utilizada para fundir las piezas tiene un impacto directo en la longevidad del molde.

- Agresividad de la resina: Algunas formulaciones de poliuretano son más agresivas químicamente que otras. Las resinas con una mayor concentración de ciertos catalizadores o aditivos pueden acelerar la degradación química de la silicona, Lo hace más frágil.

- Temperatura de curado (Exotherm): Diferentes resinas generan distintas cantidades de calor al curarse. Una resina con un exotermismo alto someterá el molde a un mayor esfuerzo térmico. Esto puede acortar su vida útil en comparación con una resina de baja exotermía.

- Dureza del material: La dureza del papel final del reparto también juega un papel. Lanzar un casting muy suave, Parte flexible similar al goma (P ej.., Shore 40A) Aplica relativamente poca tensión al molde durante el desmoldeo. Lanzar un muy difícil, Plástico rígido (P ej.., Shore 85D) requiere más fuerza para retirarse del molde, lo que aumenta el esfuerzo mecánico sobre la silicona.

El acabado superficial del patrón maestro

La textura de la superficie de la pieza puede tener un efecto sorprendente en la vida útil del molde.

- Superficies altamente pulidas: Un patrón maestro pulido hasta quedar liso, acabado brillante (SPI-A1) creará una cavidad de moho muy lisa. Una superficie lisa tiene un coeficiente de fricción bajo, Lo que facilita la liberación de las piezas. Esta menor fuerza de desmoldeo resulta en menos estrés y una vida útil más larga del molde.

- Superficies con mucha textura: Un patrón maestro con un complejo, Textura granulada (como una veta simulada de cuero o madera) creará una cavidad de moho con miles de socavos microscópicos. La parte fundida se fija en estos pequeños rasgos. Esto aumenta drásticamente la fuerza necesaria para demolar la pieza, lo que genera una tensión mecánica mucho mayor sobre el molde y normalmente conduce a una vida útil más corta.

La habilidad del técnico

La fundición de uretano es un oficio que depende de la habilidad del técnico.

- Técnica de corte en molde: La forma en que se corta la línea de separación en el bloque de silicona curado es crucial. Un técnico cualificado cortará el molde de manera que minimice los elevadores de tensión y cree una herramienta robusta. Un corte mal planificado puede crear un corte delgado, secciones débiles que están destinadas a fallar pronto.

- Técnica de desmoldeo: Hay una cantidad significativa de habilidad involucrada en retirar una pieza del molde. Un técnico experimentado sabe exactamente cómo flexionar y doblar el molde para liberar la pieza con el mínimo esfuerzo posible. Una técnica de desmoldeo brusca o descuidada destruirá rápidamente incluso un molde bien hecho.

Vida útil del molde de silicona: Tabla de rangos y factores

Esta tabla ofrece una referencia rápida a los factores clave que influyen en la vida útil del moho y su impacto relativo. Utiliza esta guía para entender por qué la vida útil de tu proyecto específico puede ser más corta o más larga que la 20-25 Parte promedio.

| Factor | Impacto en la vida útil del moho | Mejor escenario (Larga vida) | Peor escenario posible (Vida corta) |

| Geometría de las piezas | Alto | Sencillo, Forma abierta. Sin soportes. Radios generosos. | Forma compleja con socavos profundos y paredes delgadas. |

| Tipo de resina para fundición | Moderado | Suave, Resina flexible (Baja Costa A). Baja exotermia. | Duro, Resina rígida (Alta Costa D). Exotermia alta. |

| Acabado superficial | Moderado | Altamente pulido, acabado brillante (SPI-A1). | Profundo, Textura mate compleja (P ej.., Veta de cuero). |

| Habilidad de Técnico | Alto | Corte de moho experto y cuidadoso, Desmoldeo por parte del paciente. | Técnica de desmoldeo apresurada o incorrecta. |

Cómo maximizar la vida útil de tu molde de silicona

Mientras que el desgaste por moho es inevitable, Existen varias buenas prácticas que se pueden seguir para maximizar el número de piezas de alta calidad producidas a partir de un solo molde.

Mejores prácticas para prolongar la longevidad del moho

Piezas de diseño con un calado y radios generosos. Mientras que la colada al vacío permite características de tirado cero, Incorporar una pequeña cantidad de tirado y redondear esquinas afiladas siempre reducirá el esfuerzo durante el desmoldeo y prolongará la vida útil del molde.

Elige la resina menos agresiva que se adapte a tus necesidades. Si tu proyecto no requiere rigidez extrema, Considera usar un poliuretano ligeramente más blando. Esto facilitará la extracción de las piezas del molde.

Aplica un agente desmoldante de alta calidad. Un Thin, Se debe aplicar una capa uniforme de un agente desmoldante seguro para silicona sobre la cavidad del molde antes de cada fundición. Esto crea una barrera que impide que la resina se adhiera y reduce la fricción durante el desmoldeo.

Deja que el moho se enfríe completamente entre ciclos. Colar piezas espalda con espalda sin permitir que el molde vuelva a la temperatura ambiente puede causar una acumulación de estrés térmico. Dejar que el moho repose y se enfríe aumentará su vida útil total.

Manipula el moho con cuidado durante el desmoldeado. El técnico debe aplicar la fuerza mínima necesaria para soltar la pieza. El molde debe flexionarse suavemente y de forma uniforme, evitando cualquier filo, Movimientos de desgarro.

Guarda el moho correctamente cuando no se use. Cuando no se está utilizando un molde, Debe limpiarse y guardarse en una cámara fría, Lugar oscuro. La exposición a la luz ultravioleta y a altas temperaturas puede degradar la silicona con el tiempo.

El impacto del desgaste del molde en la calidad de las piezas

A medida que un molde de silicona se acerca al final de su vida útil, La degradación empezará a notarse en la superficie de las piezas fundidas. Es responsabilidad de un proveedor de servicios centrado en la calidad supervisar las piezas y decidir cuándo un molde ya no es capaz de producir resultados aceptables.

¿Cómo afecta un moho degradado a las piezas??

1. Pérdida de detalles finos

Uno de los primeros signos de desgaste por moho es el ablandamiento de los detalles finos. Los bordes afilados en la cavidad del molde se redondearán ligeramente. Pequeño, El texto nítido se volverá menos definido. Las texturas intrincadas empiezan a perder nitidez.

2. Degradación del acabado superficial

El acabado superficial de las piezas también cambiará. Un molde creado a partir de un patrón maestro muy pulido producirá inicialmente piezas brillantes. A medida que el molde se desgasta, Las partes se irán volviendo progresivamente más apagadas y mate en apariencia.

3. Impacto en las tolerancias

Mientras el molde se estira y flexiona repetidamente, puede empezar a deformarse ligeramente. Esto significa que la precisión dimensional de las piezas puede empezar a desplazarse. Una pieza fundida tardía en la vida útil del molde puede tener dimensiones ligeramente diferentes a una pieza fundida cuando el molde era nuevo. Este desgaste es un factor clave para definir lo alcanzable Tolerancias de colada al vacío durante una producción completa.

También es importante considerar las propiedades materiales de las piezas fundidas, que a menudo se seleccionan de un Gráfico de Dureza de la Costa, puede afectar al moho. Un plástico muy rígido ejerce más tensión al molde durante la extracción que uno blando, Flexible.

Conclusión

La vida útil de un molde de silicona en colada al vacío es variable, no un número fijo. Mientras que una media de 20-25 Partes es una buena base, La salida real es un resultado directo de la interacción entre el diseño de las piezas, Elección de materiales, y ejecución de procesos. Una pieza compleja con una textura pesada que se funda en un plástico rígido resultará en una vida útil corta del molde. Una pieza sencilla con acabado pulido que se funda en un caucho blando resultará en una vida útil mucho más larga.

Comprender estos factores es clave para planificar una producción exitosa de bajo volumen. Permite un presupuesto preciso y garantiza que la calidad de las piezas se mantenga constante desde la primera hasta la última unidad. En GD-Prototipado, Nuestra amplia experiencia en el oficio de la fabricación de moldes nos permite optimizar cada proyecto para maximizar la vida útil de nuestras herramientas, Ofrecer la máxima calidad y valor a nuestros clientes.