Um Guia para Tolerâncias de Chapas Metálicas (ISO 2768)

No mundo da engenharia de precisão, Comunicação é tudo. Um projetista em um local deve ser capaz de comunicar seus requisitos exatos para uma peça a um fabricante em outro local. Essa comunicação precisa ser clara, conciso, e universalmente compreendida. Para as dimensões físicas de uma peça, essa linguagem é tolerância. Para garantir que todos falem a mesma língua, Foram criadas normas internacionais. Um dos padrões mais importantes e amplamente utilizados é o ISO 2768.

ISO 2768 é um padrão internacional que fornece um sistema simplificado de tolerâncias gerais para lineares, angular, e dimensões geométricas. É usado em desenhos de engenharia para definir um padrão, Nível aceitável de precisão para todas as características que não possuem um específico, tolerância individual aplicada a eles. Compreender esse padrão é essencial para qualquer engenheiro ou projetista que trabalhe com fabricação de chapa metálica.

Como uma oficina de fabricação de precisão que trabalha com clientes globalmente, A GD-Prototipagem segue a ISO 2768 Padrões diários. É a base do nosso compromisso com a qualidade e a consistência. Este guia oferece uma visão geral abrangente do padrão. Vamos explicar como funciona, como suas diferentes classes são aplicadas, e como isso se relaciona especificamente com as nuances do processo de fabricação de chapa metálica.

O Propósito das Tolerâncias Gerais e ISO 2768

Imagine um gabinete complexo de chapa metálica com dezenas de curvas, Buracos, e slots. Seria impraticável e visualmente confuso aplicar uma tolerância específica a cada dimensão do desenho de engenharia. Isso tornaria o desenho difícil de ler e exigiria um tempo excessivo de inspeção.

Por que é necessário um padrão geral de tolerância?

É aqui que existe um padrão geral de tolerância, como o ISO. 2768 se torna inestimável. Em vez de tolerar cada recurso individualmente, Um designer pode adicionar uma única nota ao bloco de título do desenho. Esta nota, como "ISO 2768-mK," Aplica automaticamente um conjunto padrão de tolerâncias a todas as características da peça. Isso simplifica o desenho e comunica claramente um nível básico de qualidade e precisão esperados.

Ele fornece um comum, Linguagem internacionalmente reconhecida para precisão. Garante que tanto o projetista quanto o fabricante estejam trabalhando com o mesmo conjunto de expectativas, Mesmo antes do primeiro pedaço de metal ser cortado.

As Duas Partes do Padrão

A ISO 2768 O padrão é dividido em duas partes distintas. Quase sempre são usados juntos.

- ISO 2768-1: Esta parte cobre tolerâncias gerais para dimensões lineares e angulares. Ele controla o "tamanho" de características.

- ISO 2768-2: Esta parte cobre tolerâncias geométricas gerais. Ele controla o "forma" ou "forma" de características, como sua retidão, insipidez, e perpendicularidade.

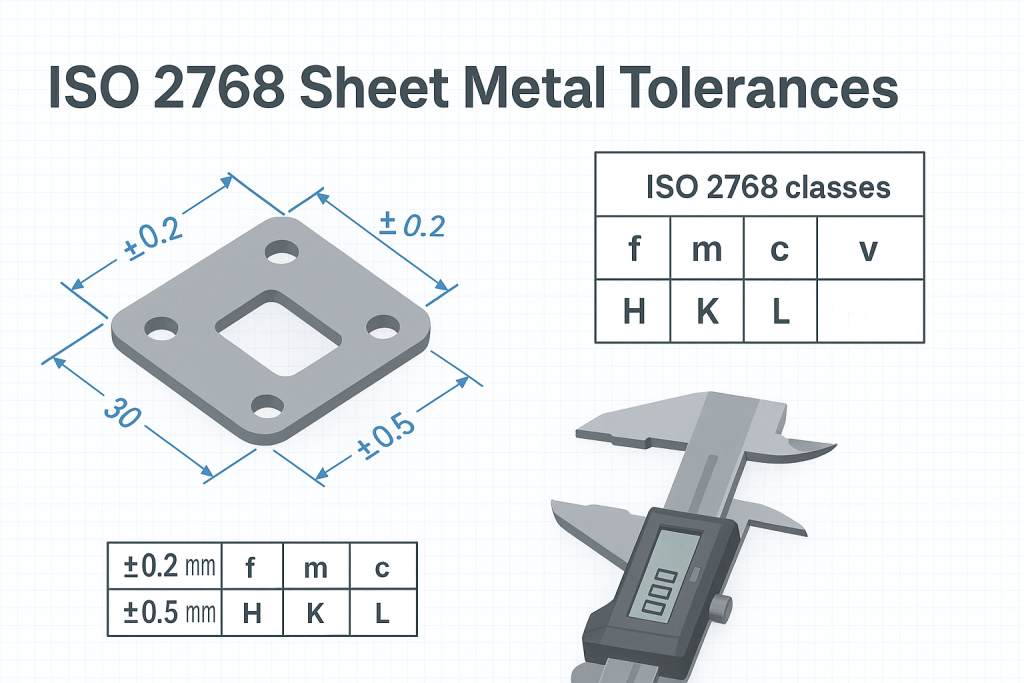

Uma especificação completa no bloco de título de um desenho fará referência a ambas as partes, por exemplo, "ISO 2768-mK." O "m" refere-se à classe de tolerância de Part 1, e o "K" refere-se à classe de tolerância de Part 2.

Um Mergulho Profundo no ISO 2768-1: Tolerâncias Lineares e Angulares

ISO 2768-1 é a primeira parte do padrão. Ele fornece uma estrutura para controlar o tamanho básico das funcionalidades. Reconhece que diferentes aplicações exigem diferentes níveis de precisão. Portanto, Ele define quatro classes distintas de tolerância.

As Quatro Classes de Tolerância (f, m, c, v)

Um projetista escolhe uma classe com base nos requisitos funcionais da peça.

- f (fim): Esta classe é usada para componentes de alta precisão onde é necessário um controle muito rigoroso sobre as dimensões.

- m (Média): Esta é a classe mais comum e amplamente utilizada. Ele oferece um bom equilíbrio entre precisão e fabricabilidade e é adequado para a grande maioria das aplicações gerais de fabricação.

- c (grosseiro): Esta classe é usada para peças onde um nível de precisão inferior é aceitável e grandes variações dimensionais não afetam a função da peça.

- v (muito grosseiro): Essa é a classe menos restritiva, Usado para dimensões não críticas em peças como fundições brutas ou forjados, onde a precisão não é uma preocupação primária.

A Tabela de Referência para Dimensões Lineares (ISO 2768-1)

Esta tabela define os desvios permitidos em milímetros (milímetro) para diferentes faixas nominais de comprimento.

| Faixa de Comprimento Nominal (milímetro) | Classe F (fim) | Classe m (Média) | Classe c (grosseiro) | Classe V (muito grosseiro) |

| 0.5 até 3 | ±0,05 | ±0.1 | ±0,2 | - |

| > 3 até 6 | ±0,05 | ±0.1 | ±0,3 | ±0,5 |

| > 6 até 30 | ±0.1 | ±0,2 | ±0,5 | ±1.0 |

| > 30 até 120 | ±0,15 | ±0,3 | ±0,8 | ±1.5 |

| > 120 até 400 | ±0,2 | ±0,5 | ±1.2 | ±2.5 |

| > 400 até 1000 | ±0,3 | ±0,8 | ±2.0 | ±4.0 |

| > 1000 até 2000 | ±0,5 | ±1.2 | ±3.0 | ±6.0 |

| > 2000 até 4000 | ±0,8 | ±2.0 | ±4.0 | ±8.0 |

A Tabela de Referência para Dimensões Angulares (ISO 2768-1)

Esta tabela define os desvios permitidos para ângulos, Baseado no comprimento da perna mais curta do ângulo em questão. Os valores são dados em graus e minutos de arco (60 minutos de arco = 1 grau).

| Comprimento nominal da perna mais curta (milímetro) | Classe F (fim) | Classe m (Média) | Classe c (grosseiro) | Classe V (muito grosseiro) |

| até 10 | ±1° | ±1° | ±1° 30' | ±3° |

| > 10 até 50 | ±30' | ±30' | ±1° | ±2° |

| > 50 até 120 | ±20' | ±20' | ±30' | ±1° |

| > 120 até 400 | ±10' | ±10' | ±15' | ±30' |

| > 400 | ±5' | ±5' | ±10' | ±20' |

Um Mergulho Profundo no ISO 2768-2: Tolerâncias Geométricas

ISO 2768-2 constrói sobre a base de Part 1. Reconhece que controlar o tamanho de um recurso não é suficiente. A forma do recurso e sua relação com outros recursos também são fundamentais. Esta parte do padrão controla o "forma" de uma parte.

As Três Classes de Tolerância (H, K, eu)

Semelhante à Parte 1, Essa parte do padrão fornece três classes de precisão.

- H (fim): Para aplicações de alta precisão.

- K (Média): Um comum, Classe de uso geral.

- eu (grosseiro): Para aplicações onde a forma geométrica é menos crítica.

A Tabela de Referência para Tolerâncias Geométricas (ISO 2768-2)

Esta tabela define os desvios permitidos para a retidez, insipidez, Perpendicularidade, simetria, e o run-out circular. O valor de tolerância é determinado pelo comprimento nominal da característica controlada.

| Faixa de Comprimento Nominal (milímetro) | Classe H (fim) | Classe K (Média) | Classe L (grosseiro) |

| até 10 | 0.02 | 0.05 | 0.1 |

| > 10 até 30 | 0.05 | 0.1 | 0.2 |

| > 30 até 100 | 0.1 | 0.2 | 0.4 |

| > 100 até 300 | 0.2 | 0.4 | 0.8 |

| > 300 até 1000 | 0.3 | 0.6 | 1.2 |

| > 1000 até 3000 | 0.4 | 0.8 | 1.6 |

Perpendicularidade (em mm)

| Comprimento nominal do lado mais curto (milímetro) | Classe H | Classe K | Classe L |

| até 100 | 0.2 | 0.4 | 0.6 |

| > 100 até 300 | 0.3 | 0.6 | 1.0 |

| > 300 até 1000 | 0.4 | 0.8 | 1.5 |

| > 1000 até 3000 | 0.5 | 1.0 | 2.0 |

Aplicando ISO 2768 Especificamente para a Fabricação de Chapas Metálicas

É fundamental entender que a ISO 2768 é um padrão geral. Portanto, Sua aplicação em chapa metálica exige compreensão das características únicas do processo de fabricação.

O "Média" Classe como Padrão da Indústria

Para a grande maioria dos componentes de chapa metálica, a especificação padrão é ISO 2768-mK.

- O "m" (Média) classe de Part 1 proporciona um nível de precisão linear que é realisticamente e economicamente alcançável com equipamentos modernos de corte a laser e freio de pressão.

- O "K" (Média) classe de Part 2 proporciona um bom controle geral sobre a planitude e perpendicularidade das características após a flexão.

Solicitando uma aula mais apertada, como "fH," para uma peça geral de chapa metálica muitas vezes é impraticável. Isso pode aumentar drasticamente o custo devido à necessidade de manuseio especial, processamento mais lento, e uma carga de inspeção muito maior.

Como os Processos de Fabricação Afetam as Tolerâncias Alcançáveis

A tolerância final de uma peça de chapa metálica é resultado das tolerâncias de cada etapa do processo de fabricação.

- Corte a Laser / Perfuração: O padrão inicial 2D plano pode ser cortado com altíssima precisão. Um laser moderno de fibra pode frequentemente manter tolerâncias que estão bem dentro do "f" (fim) classe.

- Dobra (Prensa Freio): Essa é a fase que introduz mais variação. O processo de dobrar metal em um freio de pressão está sujeito a variações na espessura do material, dureza, e direção dos grãos. Isso resulta em pequenas variações no ângulo final e nas dimensões da flange. É essa variação de curvatura que faz com que o "m" (Média) A classe é o padrão geral mais apropriado.

Quando desviar da tolerância geral

O propósito de uma tolerância geral é cobrir características não críticas. Se uma característica específica da sua parte é crítica para sua função, deve ser atribuído um determinado, tolerância mais apertada. Por exemplo, o padrão dos furos de montagem que devem se alinhar com outra peça, ou a largura total de um recinto que deve caber em um espaço específico. Quando uma tolerância específica é indicada em uma dimensão, Ele sempre sobrepõe a tolerância geral no bloco de título. Compreender esses princípios é uma parte fundamental do nosso Diretrizes de Projeto de Chapas Metálicas.

Fatores que Influenciam as Tolerâncias Reais de Chapas Metálicas

Mesmo trabalhando com um padrão como o ISO 2768, Diversos fatores do mundo real podem influenciar a precisão final de uma peça de chapa metálica. Um fabricante especialista entende e gerencia essas variáveis.

Quais Outros Fatores Afetam a Precisão?

- Tipo e espessura do material: Materiais diferentes se comportam de formas diferentes. Por exemplo, O aço inoxidável tem mais "Retorno" após a flexão do aço macio, o que pode afetar o ângulo final. Materiais mais espessos também geralmente são mais difíceis de dobrar em uma tolerância angular apertada do que materiais mais finos.

- Raio de curvatura e proximidade com características: Um raio de curvatura muito apertado pode introduzir mais tensão e potencial desvio. Buracos ou outras características localizadas muito próximas a uma curva podem se distorcer, afetando a tolerância posicional deles.

- Complexidade da Peça: Uma peça com muitas curvas em diferentes direções tem mais oportunidades para o acúmulo de erro se acumular. Um suporte simples será mais fácil de manter com tolerância apertada do que um complexo, Chassi multi-curva.

- Estado de Máquinas e Ferramentas: A precisão da peça final está diretamente relacionada à qualidade das máquinas usadas para produzi-la. Um bem cuidado, Freio de pressão moderno com ferramentas de alta qualidade produz peças muito mais consistentes e precisas do que equipamentos antigos.

Essas variações podem se somar em um conjunto. É por isso que um Análise de Empilhamento de Tolerâncias é frequentemente necessário para produtos complexos com muitos componentes interagentes.

Conclusão

ISO 2768 é uma ferramenta poderosa e essencial na manufatura moderna. Cria uma linguagem universal para comunicar o nível esperado de qualidade e precisão para peças de chapa metálica. Usando esse padrão, Os projetistas podem simplificar seus desenhos e garantir que sua intenção de projeto seja claramente compreendida pelo fabricante.

Escolher a classe de tolerância apropriada — na maioria das vezes "Mk" para chapa metálica — é fundamental para criar uma peça que seja funcional e econômica de produzir. Compreender como o próprio processo de fabricação influencia essas tolerâncias gerais permite um processo de design mais inteligente e colaborativo. Na GD-Prototiping, nosso compromisso com a precisão e nossa adesão a padrões internacionais como a ISO 2768 Garantem que nossos clientes recebam peças da mais alta qualidade sempre.