Rapid Tooling vs. Production Tooling: Ein vollständiger Leitfaden

In der Welt des Spritzgusses, Die kritischsten, Komplex, und kostspielige Komponente ist das Werkzeug selbst. Die Form ist das Herzstück des gesamten Prozesses. Seine Qualität bestimmt die Qualität jedes produzierten Teils. Für jedes Unternehmen, das ein Kunststoffteil entwickelt, Die Wahl des Werkzeugs ist eine wichtige strategische Entscheidung. Es wirkt sich direkt auf die Projektzeitpläne aus, Budget, und die Skalierbarkeit der Fertigung. Die beiden wichtigsten Wege, die ein Projekt einschlagen kann, sind Rapid Tooling und Production Tooling. Während beide Spritzgussformen herstellen, Sie sind für ganz unterschiedliche Zwecke konzipiert.

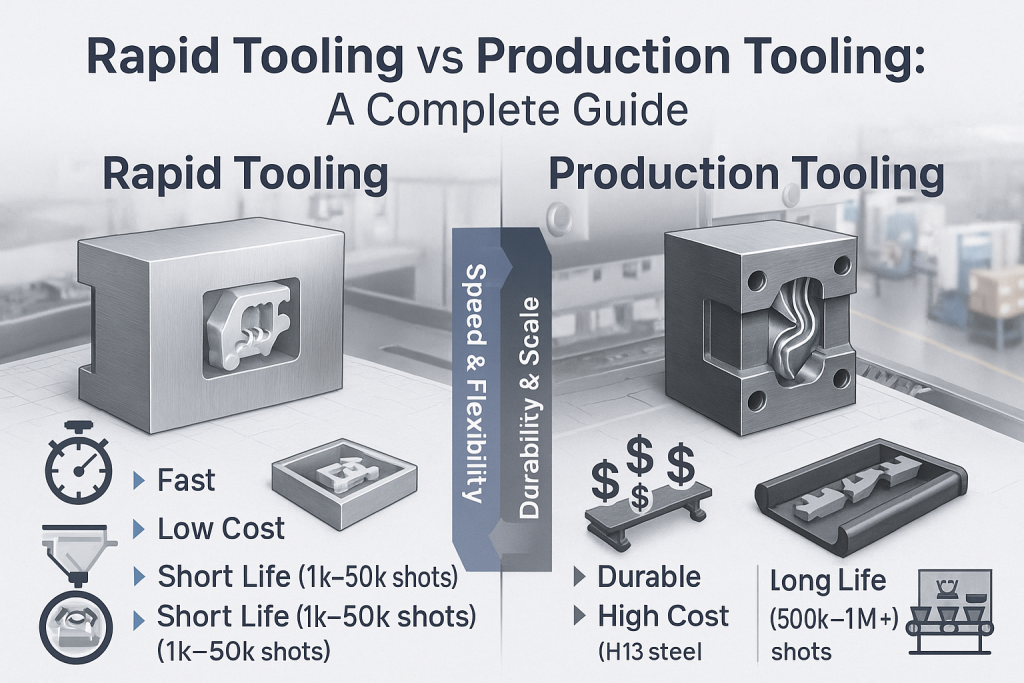

Der Hauptunterschied besteht darin, dass beim Rapid Tooling weichere Materialien wie Aluminium oder P20-Stahl verwendet werden, um schnell und kostengünstig Formen für das Prototyping und Kleinserien herzustellen, während Production Tooling gehärtete Stähle wie H13 verwendet, um äußerst langlebige Formen herzustellen, die für die Massenproduktion und Millionen von Zyklen ausgelegt sind. Das Verständnis der spezifischen Vorteile und Grenzen jedes Ansatzes ist für eine fundierte geschäftliche und technische Entscheidung unerlässlich.

Als Experte für den Schnell- und Serienwerkzeugbau, GD-Prototyping hat unzählige Kunden durch diese kritische Entscheidung geführt. Dieser Leitfaden bietet eine tiefe, Technischer Vergleich der beiden Werkzeugphilosophien. Es wird Sie mit dem Wissen ausstatten, um die richtige Werkzeugstrategie für jede Phase des Lebenszyklus Ihres Produkts auszuwählen.

Rapid Tooling verstehen: Geschwindigkeit für Prototyping und Brückenfertigung

Schnelle Werkzeuge, Auch bekannt als Prototyp Tooling oder Soft Tooling, ist ein Prozess, der sich auf ein primäres Ziel konzentriert: Geschwindigkeit. Sein Ziel ist es, in kürzester Zeit ein funktionsfähiges Spritzgusswerkzeug zu erstellen. Auf diese Weise können Produktentwicklungsteams, Formteile schnell in den Händen zum Testen und Validieren. Es schließt die entscheidende Lücke zwischen ersten Prototypen (wie 3D-Drucke) und Serienproduktion.

Was ist Rapid Tooling??

Rapid Tooling ist die Herstellung von Spritzgießwerkzeugen unter Verwendung von Materialien und Methoden, bei denen Geschwindigkeit und niedrigere Kosten Vorrang vor extremer Langlebigkeit haben. Anstatt Monate zu brauchen, um zu bauen, Ein Schnellwerkzeug kann oft in nur wenigen Wochen hergestellt werden. Diese Beschleunigung wird durch die Verwendung von weicheren, leichter zu bearbeitende Materialien und oft eine Vereinfachung einiger der zeitaufwändigeren Aspekte des traditionellen Werkzeugbaus.

Gängige Werkstoffe für Schnellwerkzeuge

Die Wahl des Materials ist das entscheidende Unterscheidungsmerkmal für Rapid Tooling.

- Aluminium 7075: Dies ist eine beliebte Wahl für Rapid Tooling. Aluminium lässt sich deutlich einfacher und schneller CNC-bearbeiten als Stahl. Es besitzt auch eine ausgezeichnete Wärmeleitfähigkeit. Dadurch kann es sich schnell aufheizen und abkühlen, was zu kürzeren Zykluszeiten führen kann. Obwohl es sich um eine "weich" Werkzeugmaterial, Es ist immer noch eine starke Legierung, die in der Lage ist, Tausende von hochwertigen Teilen herzustellen.

- P20 Stahl: P20 ist ein vielseitiger, vorgehärteter Werkzeugstahl. Es ist nicht so hart wie die Stähle, die für Produktionswerkzeuge verwendet werden, was die Bearbeitung erleichtert. Jedoch, Es ist deutlich langlebiger und verschleißfester als Aluminium. Eine P20-Form ist eine großartige Zwischenoption. Es kann Zehntausende von Teilen produzieren, Damit ideal für die Kleinserienproduktion oder umfangreiche Markttests.

Hauptmerkmale von Rapid Tooling

Das Wesen des Rapid Tooling wird durch eine Reihe unterschiedlicher Merkmale definiert:

- Geschwindigkeit: Die Vorlaufzeit für ein schnelles Werkzeug ist drastisch kürzer, in der Regel von 2 An 6 Wochen. Dies ist ein Bruchteil der Zeit, die für ein Produktionswerkzeug benötigt wird.

- Niedrigere Kosten: Die Kombination aus günstigeren Materialien und reduzierter Bearbeitungszeit macht das Rapid Tooling deutlich kostengünstiger. Dies senkt die Einstiegshürde für die Erstellung echter Spritzguss-Prototypen.

- Begrenzte Lebensdauer: Ein schnelles Werkzeug ist nicht für die Ewigkeit ausgelegt. Ein Aluminiumwerkzeug könnte 1,000 An 10,000 Teile. Ein P20-Werkzeug kann bis zu 50,000 Teile. Das ist weit weniger als die Lebensdauer eines Produktionswerkzeugs mit einer Million Aufnahmen.

- Design-Flexibilität: Weil die Materialien weicher sind, Es ist viel einfacher und schneller, ein schnelles Werkzeug zu modifizieren. Wenn beim Testen ein Konstruktionsfehler festgestellt wird, Das Tool kann schnell aktualisiert werden, um eine neue Iteration des Prototyps zu erstellen.

Wann ist Rapid Tooling die richtige Wahl??

Rapid Tooling ist die ideale Lösung in mehreren wichtigen Phasen der Produktentwicklung:

- Funktionales Prototyping: Wenn Sie ein Design mit dem tatsächlichen Produktionsmaterial testen müssen.

- Markttests: Um eine kleine Charge von Produkten für eine Piloteinführung herzustellen oder um Kundenfeedback zu sammeln.

- Herstellung von Brücken: Um als "Brücke" um ein Produkt schnell auf den Markt zu bringen, während ein Produktionswerkzeug mit langer Vorlaufzeit noch gebaut wird.

Verständnis von Produktionswerkzeugen: Langlebigkeit für die Massenproduktion

Werkzeuge für die Produktion, Auch bekannt als Hard Tooling, ist mit einem Hauptziel konzipiert: Langlebigkeit. Es handelt sich um eine bedeutende Kapitalinvestition, die entwickelt wurde, um den Strapazen hoher Stückzahlen standzuhalten, Kontinuierliche Fertigung. Es wird erwartet, dass ein einziges Produktionswerkzeug Hunderttausende produziert, oder sogar Millionen, von Gleichteilen über die gesamte Lebensdauer.

Was ist Produktionswerkzeug??

Produktionswerkzeuge sind die Herstellung von extrem haltbaren, Hochpräzise Spritzgießwerkzeuge aus gehärteten Werkzeugstählen. Jeder Aspekt des Designs und der Konstruktion ist auf Wiederholbarkeit optimiert, Zuverlässigkeit, und eine extrem lange Lebensdauer. Dies sind die Werkzeuge, die in Fabriken verwendet werden, um die Kunststoffprodukte, die wir täglich verwenden, in Massenproduktion herzustellen.

Gängige Werkstoffe für Produktionswerkzeuge

Die für die Produktionswerkzeuge verwendeten Materialien werden aufgrund ihrer extremen Härte ausgewählt, Verschleißfestigkeit, und die Fähigkeit, eine feine Politur zu halten.

- H13 Werkzeugstahl: Dies ist ein Arbeitstier für Produktionsformen. Es handelt sich um einen Chrom-Molybdän-Warmarbeitsstahl mit ausgezeichneter Zähigkeit und Beständigkeit gegen thermische Ermüdung. Es wird in der Regel auf eine hohe Härte wärmebehandelt (um 48-52 HRC) Nach der Bearbeitung.

- S136 Edelstahl: Hierbei handelt es sich um einen hochwertigen rostfreien Werkzeugstahl. Es kann auf eine extrem hohe Stufe poliert werden, spiegelnde Oberfläche (SPI-A1). Es ist auch sehr korrosionsbeständig. Dies macht es zur idealen Wahl für die Formgebung optischer Teile wie Linsen oder für den Einsatz mit korrosiven Kunststoffen wie PVC.

Hauptmerkmale von Produktionswerkzeugen

Produktionswerkzeuge werden nach einem viel höheren und robusteren Standard gebaut.

- Extreme Haltbarkeit: Ein gut gewartetes Produktionswerkzeug aus H13-Stahl ist oft für eine Lebensdauer von einer Million Schuss und mehr garantiert.

- Hohe Vorabkosten: Diese Tools sind eine erhebliche Kapitalinvestition. Die Kosten spiegeln die teuren Materialien wider, komplexe Fertigungsprozesse, und umfangreiche Facharbeiter, die für den Bau erforderlich sind.

- Lange Vorlaufzeit: Die Vorlaufzeit für ein Produktionswerkzeug ist beträchtlich, oft von 8 An 16 Wochen oder länger.

- Komplexes Design: Produktionswerkzeuge verfügen oft über ausgeklügelte Funktionen. Dazu gehören fortschrittliche Kühlkanäle für schnellere Zykluszeiten, Komplexe Nebenwirkungen für Hinterschneidungen, und Heißkanalsysteme zur Reduzierung von Materialverschwendung.

Wann ist Produktionswerkzeugbau die richtige Wahl??

Produktionswerkzeuge sind die einzige Wahl für:

- Massenproduktion: Wenn ein Produkt über eine abgeschlossene, validiertes Design und bereit für die Großserienfertigung (typischerweise 100,000 Einheiten oder mehr).

- Langfristige Projekte: Für Produkte, die über viele Jahre hinweg hergestellt werden.

- Abrasive Materialien: Beim Formen von Kunststoffen, die mit abrasiven Materialien wie Glas- oder Kohlefaser gefüllt sind, was ein weicheres Werkzeug schnell verschleißen würde.

Die Haltbarkeit vs.. Vorlaufzeit-Diagramm: Ein visueller Leitfaden

Dieses Diagramm bietet eine einfache, Vergleich der wichtigsten Zielkonflikte zwischen den verschiedenen Werkzeugoptionen auf einen Blick.

| Art der Werkzeuge | Material des Werkzeugs | Typische Vorlaufzeit | Erwartete Standzeit (Schüsse) | Relative Kosten |

| Schnelle Werkzeuge | Aluminium 7075 | 2 - 4 Wochen | 1,000 - 10,000 | $ |

| Schnelle Werkzeuge | P20 Stahl | 3 - 6 Wochen | 10,000 - 50,000 | $$ |

| Produktionswerkzeuge | H13 Gehärteter Stahl | 8 - 16+ Wochen | 500,000 - 1,000,000+ | $$$$$ |

Ein tiefer Einblick in die wichtigsten Unterschiede

Jenseits der Schlagzeilen, Mehrere entscheidende technische und finanzielle Unterschiede trennen Rapid- und Produktionswerkzeuge.

Werkzeugmaterial und Härte

Das Material ist das zentrale Unterscheidungsmerkmal. Gehärteter H13-Stahl ist Aluminium oder P20-Stahl in Bezug auf die Verschleißfestigkeit weit überlegen. Dies ist besonders wichtig bei der Verwendung von Schleifmitteln, glasgefüllte Kunststoffe. Ein glasfaserverstärktes Nylon würde die feinen Details in einer Aluminiumform schnell erodieren. Es hätte nur sehr geringe Auswirkungen auf ein gehärtetes H13-Werkzeug, Auch nach Hunderttausenden von Schüssen. Diese Härte ermöglicht es dem Produktionswerkzeug auch, den immensen Klemmdrücken einer Hochgeschwindigkeits-Spritzgießpresse über Millionen von Zyklen standzuhalten, ohne sich zu verformen.

Werkzeugdesign und Komplexität

Ein Produktionswerkzeug ist ein viel komplexeres und optimiertes Stück Engineering.

- Kühlsysteme: Produktionswerkzeuge zeichnen sich durch komplizierte, Optimierte Kühlkanäle, die so konzipiert sind, dass die Zykluszeit minimiert wird. Schnellere Kühlung bedeutet mehr Teile pro Stunde, was die Kosten pro Teil senkt.

- Auswurfsysteme: Sie verfügen oft über komplexere und robustere Auswerfersysteme, die für hohe Geschwindigkeiten ausgelegt sind, automatisierter Betrieb.

- Anschnitte und Kufen: In Produktionswerkzeugen kommen häufig Heißkanalsysteme zum Einsatz. Diese halten den Kunststoff in den Angusskanälen geschmolzen, Eliminierung von Verschwendung und Verbesserung des Prozesses. Die Wahl zwischen Arten von Spritzgießtoren ist eine viel wichtigere Designentscheidung bei Produktionswerkzeugen, um die kosmetische Qualität und die Leistung der Teile sicherzustellen.

Kostenanalyse: Werkzeugkosten vs.. Kosten pro Teil

Dies ist die wichtigste finanzielle Überlegung.

- Rapid Tooling hat sehr niedrige anfängliche Werkzeugkosten, aber etwas höhere Kosten pro Teil. Dies liegt daran, dass die Zykluszeiten länger sein können, und das Tool ist weniger automatisiert.

- Produktionswerkzeuge haben sehr hohe anfängliche Werkzeugkosten, aber sehr niedrige Kosten pro Teil. Das Werkzeug ist auf maximale Geschwindigkeit und Effizienz optimiert.

Es gibt einen Break-Even-Punkt. Für kleine Stückzahlen, Die Gesamtprojektkosten werden vom Werkzeugpreis dominiert, Rapid Tooling zur billigeren Option machen. Mit zunehmender Menge, Die Gesamtkosten werden durch den Preis jedes Teils dominiert. Die niedrigeren Kosten pro Teil des Produktionswerkzeugs überwinden schließlich den hohen Anschaffungspreis. Eine gründliche Kostenanalyse ist unerlässlich, um diesen Break-Even-Punkt für Ihr Projekt zu ermitteln.

Vorlaufzeit und Time-to-Market

In den schnelllebigen Märkten von heute, Geschwindigkeit ist ein Wettbewerbsvorteil. Dies ist der Haupttreiber für Rapid Tooling. Die Fähigkeit, von einem endgültigen Design zu einem echten Design zu gelangen, Formteile in nur wenigen Wochen können ein Game-Changer sein. Es ermöglicht einem Unternehmen, ein Produkt auf den Markt zu bringen, Umsatz generieren, und gewinnen Sie Marktanteile Monate vor einem Wettbewerber, der sich dafür entschieden hat, auf ein Produktionswerkzeug zu warten.

Die strategische Entscheidung treffen: Welches Werkzeug ist das richtige für Ihr Projekt??

Die Wahl zwischen Rapid- und Produktionswerkzeugen ist eine strategische Entscheidung, die auf der spezifischen Phase und den Zielen Ihres Projekts basieren sollte.

Ein Entscheidungsrahmen für Ihren Produktlebenszyklus

Wählen Sie Rapid Tooling, wenn:

- Sie befinden sich in der Prototyping- oder Validierungsphase und müssen ein Design mit produktionstauglichen Materialien testen.

- Sie benötigen eine kleine Charge von Teilen für die Zertifizierung, Markterprobung, oder ein Pilotstart.

- Du brauchst "Brücken-Werkzeuge" Produktion und Vertrieb sofort zu starten, während ein Produktionswerkzeug mit langer Vorlaufzeit hergestellt wird.

- Bei Ihrem Produkt handelt es sich um einen Artikel mit geringem Volumen, von dem nicht erwartet wird, dass er mehr verkauft wird als 50,000 Einheiten über die gesamte Lebensdauer.

Für sehr kleine Stückzahlen oder erste Form-/Passform-Prototypen, bei denen das genaue Material nicht benötigt wird, Es lohnt sich auch, Rapid Tooling mit anderen Methoden zu vergleichen. Ein tiefer Einblick in Vakuumguss vs. Spritzguss können alternative Wege für die Kleinserienproduktion aufzeigen.

Wählen Sie Fertigungswerkzeuge, wenn:

- Ihr Produktdesign wurde vollständig getestet, Abgeschlossen, und validiert.

- Sie steigen in die Massenproduktion ein und erwarten, dass Sie 100,000 Einheiten oder mehr.

- Die langfristigen Kosten pro Teil sind der wichtigste finanzielle Faktor für die Rentabilität des Projekts.

- Das Teil wird aus einem stark abrasiven, glasgefülltes Material, für das ein Werkzeug aus gehärtetem Stahl erforderlich ist.

Schlussfolgerung

Die Entscheidung zwischen Rapid Tooling und Production Tooling ist eine entscheidende strategische Entscheidung. Es gibt keine universelle "besser" Option. Die richtige Wahl ist diejenige, die sich am Volumen Ihres Projekts orientiert, Zeitstrahl, und Budget. Rapid Tooling bietet beispiellose Geschwindigkeit und Flexibilität, Damit ist es das perfekte Werkzeug für die frühen Phasen des Produktlebenszyklus. Produktionswerkzeuge bieten unübertroffene Haltbarkeit und Effizienz, Damit ist es die wesentliche Grundlage für die Massenproduktion.

Durch das Verständnis der unterschiedlichen Zwecke und Fähigkeiten jedes einzelnen, Sie können eine fundierte Entscheidung treffen, die Ihren Weg zur Markteinführung optimiert. Bei GD-Prototyping, Unser Expertenteam beherrscht beide Werkzeugphilosophien fließend. Wir bieten Ihnen die unvoreingenommene Beratung und den qualitativ hochwertigen Werkzeugbau, der erforderlich ist, um Ihr Projekt in jeder Phase zu unterstützen, Vom ersten Prototyp bis zum millionsten Teil.