Guide complet du tableau K-Factor Sheet Metal

La précision est la pierre angulaire de la fabrication de la tôle. Chaque partie tridimensionnelle, d’un simple support à un boîtier complexe, commence par un motif plat bidimensionnel. La précision ultime de la finale, La partie courbée dépend entièrement de la précision de ce motif plat initial. Une question fréquente pour les concepteurs est de savoir comment calculer correctement les dimensions de ce motif plat. La réponse réside dans la compréhension d’un seul, Variable critique qui régit la physique de la flexion du métal: le facteur K.

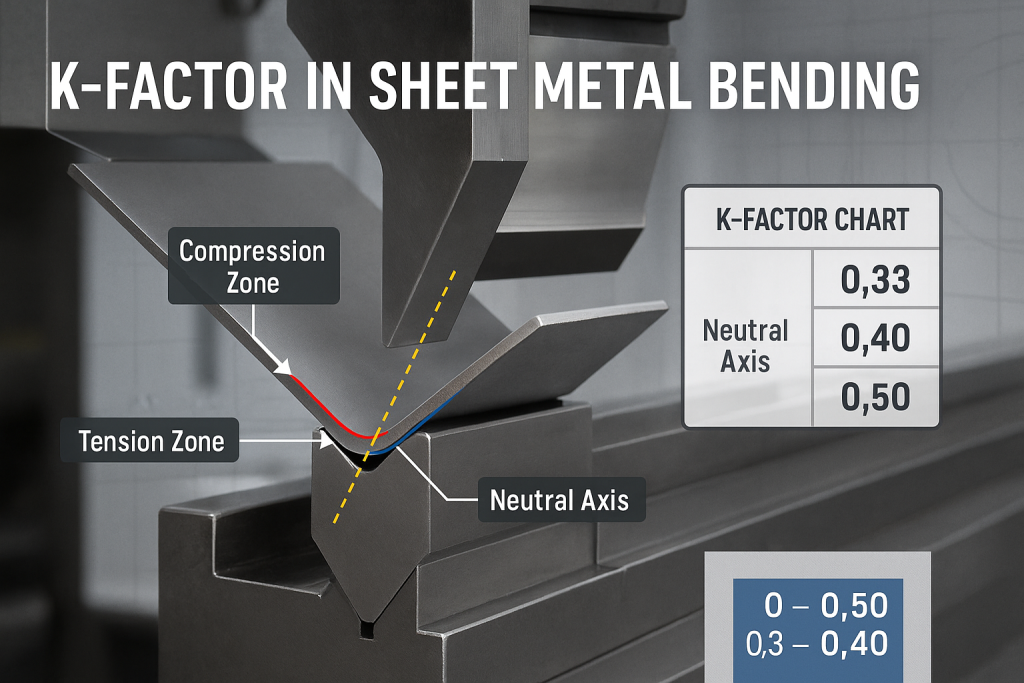

Le facteur K en tôle est un rapport numérique qui définit la position de l’axe neutre dans le matériau lors d’une flexion. Cette valeur, typiquement entre 0.33 et 0.50, est la variable essentielle pour calculer avec précision la marge de flexion. C’est la clé pour créer un motif plat correct qui se pliera parfaitement dans la géométrie 3D souhaitée.

En tant qu’experts en fabrication de tôle de précision, Le prototypage GD repose sur des calculs précis de courbure pour chaque projet. Ce guide propose un ensemble complet, Plongez en profondeur dans le K-Factor. Nous expliquerons la science derrière cela, Comment elle est utilisée dans les formules de flexion des noyaux, et comment l’appliquer dans des scénarios réels.

La physique d’un courbe: Comprendre l’axe neutre

Pour comprendre le facteur K, Il faut d’abord comprendre ce qu’il advient d’un morceau de métal lorsqu’il est plié. Le processus est plus complexe que de simplement plier une feuille de papier. Le métal est un solide cristallin, et le plier force ces cristaux à bouger et à se déformer sous une pression immense.

Compression et tension dans un virage

Quand une plaque plate de métal est formée en un courbe sur un frein à pression, Le matériau est soumis à deux forces opposées.

- Le matériau à l’intérieur de la courbure est comprimé. Le métal est contraint d’occuper un espace plus petit, ce qui fait qu’elle augmente légèrement d’épaisseur.

- Le matériau à l’extérieur de la courbe est étiré. Le métal est démonté, ce qui la fait s’amincir légèrement.

Cette compression et tension simultanées est la dynamique fondamentale de la flexion des métaux. La surface extérieure de la courbe devient plus longue qu’elle ne l’était à l’état plat, et la surface intérieure devient plus courte.

Définition de l’axe neutre

Quelque part entre la surface intérieure comprimée et la surface extérieure étirée, Il existe un plan imaginaire qui n’est ni comprimé ni étiré. Ce plan est appelé l’axe neutre. La longueur de l’axe neutre reste constante pendant l’opération de courbure. Sa longueur avant la courbure est la même que sa longueur d’arc après la courbure.

Pour cette raison, L’axe neutre est la référence la plus importante pour tous les calculs de courbure. Créer un motif plat précis, Nous devons calculer la longueur d’arc de l’axe neutre à travers la courbe. Cette longueur calculée est ce que nous ajoutons aux parties plates de la pièce pour obtenir la longueur totale du motif.

Présentation du facteur K

Le facteur K est la variable qui nous indique précisément où se trouve l’axe neutre. C’est un ratio simple. Il représente la distance entre la face intérieure du matériau et l’axe neutre (désigné comme "t") comme fraction de l’épaisseur totale du matériau (désigné comme "T").

La formule est: K = t / T

Un facteur K de 0.50 signifie que l’axe neutre est situé exactement au centre de l’épaisseur du matériau. Un facteur K de 0.33 signifie que l’axe neutre est situé plus près de la face intérieure de la courbe. Pratiquement, L’axe neutre n’est presque jamais au centre exact. En raison des contraintes complexes liées à la flexion, elle se déplace toujours légèrement vers la surface intérieure. Donc, le facteur K est presque toujours inférieur à 0.50.

Les formules de base: Allocation pour courbe et déduction pour courbure

Le K-Factor n’est pas un chiffre autonome; son seul but est d’être utilisé dans les formules principales qui calculent les dimensions d’un motif plat. Les deux concepts les plus importants dans ce calcul sont la déduction de courbe et la déduction par courbure.

Allocation de courbure (TROIS)

La marge de courbure est l’application la plus directe du facteur K. C’est la longueur d’arc de l’axe neutre lorsqu’il traverse la courbe. Pour calculer la longueur totale d’un motif plat, un concepteur ajoute la marge de courbure aux longueurs des sections plates (Les brides) de la partie.

La formule pour la marge de flexion est la suivante: BA = A * (p/180) * (ET + K * T)

Où:

- TROIS = Tolérance de flexion

- UN = L’angle de flexion en degrés (l’angle sous lequel le matériau est courbé).

- ET = Le rayon intérieur du virage.

- K = Le facteur K.

- T = L’épaisseur du matériau.

Cette formule calcule la longueur précise du matériau nécessaire pour former la courbure elle-même.

Déduction de courbe (BD)

La déduction de courbe est une autre méthode courante utilisée pour calculer la longueur du motif plat. Il aborde le problème sous un angle différent. Au lieu d’ajouter l’écart de courbure aux longueurs intérieures des brides, il consiste à soustraire une valeur (la déduction de courbe) à partir de la longueur extérieure totale de la pièce.

Le calcul est un peu plus complexe. Il faut d’abord calculer le "Revers extérieur" (OSSB), qui est la distance entre le sommet de la courbure et le point tangent du rayon. La déduction de courbe est alors calculée comme deux fois le recul extérieur moins l’allocation de courbe.

BD = (2 x OSSB) - TROIS

Bien que les deux méthodes obtiennent le même résultat, L’Allocation de courbure est généralement considérée comme la méthode la plus directe et intuitive pour comprendre le rôle du facteur K. La plupart des logiciels de CAO modernes utilisent le facteur K et l’Allocation de courbure comme méthode de calcul principale.

Le tableau de la tôle K-Factor

La valeur du facteur K n’est pas une constante. Cela varie selon le type de matériau, son état (dureté), et le rapport entre le rayon de courbure et l’épaisseur du matériau. Il est important de préciser que tout graphique K-Factor fournit des valeurs de départ typiques pour les estimations d’ingénierie. Le vrai, Le facteur K précis pour un dispositif spécifique ne peut être déterminé que par des tests empiriques avec le matériau et l’outillage exact utilisés. Cependant, Ce graphique fournit d’excellentes valeurs de référence pour la phase de conception.

| Type de matériau | Condition | Rayon de courbure (R) / Épaisseur (T) Ratio | Valeur du facteur K |

| Aluminium | Mou (Annealed) | R/T < 1.0 | 0.35 |

| 1.0 < R/T < 3.0 | 0.40 | ||

| R/T > 3.0 | 0.50 | ||

| Aluminium | Dur (Par exemple, T6 Tempérage) | R/T < 1.0 | 0.40 |

| 1.0 < R/T < 3.0 | 0.45 | ||

| R/T > 3.0 | 0.50 | ||

| Acier doux | Mou (Annealed) | R/T < 1.0 | 0.42 |

| 1.0 < R/T < 3.0 | 0.46 | ||

| R/T > 3.0 | 0.50 | ||

| Inox | Mou (Annealed) | R/T < 1.0 | 0.40 |

| 1.0 < R/T < 3.0 | 0.45 | ||

| R/T > 3.0 | 0.50 | ||

| Inox | Dur (Par exemple, Complet Difficile) | R/T < 1.0 | 0.44 |

| 1.0 < R/T < 3.0 | 0.48 | ||

| R/T > 3.0 | 0.50 |

Application pratique: Exemples élucidés

La meilleure façon de comprendre le K-Factor et la Flexibilité de Flexion est de passer par un calcul concret.

Comment utiliser le facteur K dans un scénario réel

Utilisons les formules et le tableau pour déterminer la bonne longueur de motif plat pour un simple crochet en forme de L.

Exemple 1: Une courbure à 90 degrés dans l’acier doux

- Matériel: 2.0 Acier doux d’épaisseur en mm (Mou)

- Rayon intérieur de courbe (ET): 2.0 mm

- Angle de flexion (UN): 90 Degrés

- Bride 1 Longueur: 50 mm

- Bride 2 Longueur: 30 mm

Pas 1: Trouvez le facteur K à partir du graphique. Premier, nous calculons le rapport R/T.

- R/T = 2.0 mm / 2.0 mm = 1.0

- En regardant le graphique pour "Acier doux (Mou)" où R/T = 1.0, nous trouvons le Le facteur K est 0.46.

Pas 2: Calculer la marge de courbure (TROIS). Maintenant, nous insérons nos valeurs dans la formule de la Flexibilité de Flexion.

- BA = A * (p/180) * (ET + K * T)

- BA = 90 * (3.14159 / 180) * (2.0 + 0.46 * 2.0)

- BA = 1.5708 * (2.0 + 0.92)

- BA = 1.5708 * 2.92

- BA = 4.587 mm

Pas 3: Calculer la longueur totale du motif plat. La longueur totale est la somme des sections plates plus la marge de courbure. Les sections plates sont calculées à partir des points tangents du coude, qui est la longueur totale de la bride moins le rayon de flexion et l’épaisseur.

- Longueur plate 1 = 50 mm - (ET + T) = 50 - (2.0 + 2.0) = 46 mm

- Longueur plate 2 = 30 mm - (ET + T) = 30 - (2.0 + 2.0) = 26 mm

- Longueur totale = longueur plate 1 + Longueur plate 2 + TROIS

- Longueur totale = 46 mm + 26 mm + 4.587 mm

- Longueur totale du motif plat = 76.587 mm

Exemple 2: Un courbure de 60 degrés en aluminium dur

- Matériel: 3.0 mm d’épaisseur Aluminium dur

- Rayon intérieur de courbe (ET): 6.0 mm

- Angle de flexion (UN): 60 Degrés

- Bride 1 Longueur: 40 mm

- Bride 2 Longueur: 40 mm

Trouvez le facteur K.

- R/T = 6.0 mm / 3.0 mm = 2.0

- Pour "Aluminium dur" où R/T est situé entre 1.0 et 3.0, le facteur K est 0.45.

Calculer la marge de courbure (TROIS).

- BA = 60 * (p/180) * (6.0 + 0.45 * 3.0)

- BA = 1.0472 * (6.0 + 1.35)

- BA = 1.0472 * 7.35

- BA = 7.697 mm

Calculer la longueur totale du motif plat.

- Longueur plate 1 = 40 mm - (ET + T) = 40 - (6.0 + 3.0) = 31 mm

- Longueur plate 2 = 40 mm - (ET + T) = 40 - (6.0 + 3.0) = 31 mm

- Longueur totale = 31 mm + 31 mm + 7.697 mm

- Longueur totale du motif plat = 69.697 mm

Facteurs qui influencent le facteur K en pratique

Les valeurs du graphique sont d’excellents points de départ. Cependant, dans un environnement de fabrication réel, plusieurs facteurs peuvent faire légèrement dévier le facteur K réel. Un fabricant de tôlerie expert comprend ces variables et peut les ajuster pour atteindre la plus grande précision.

Pourquoi votre facteur K pourrait-il être différent?

- Propriétés des matériaux: La dureté exacte, ductilité, et la direction du grain d’un lot spécifique de métal peut légèrement varier de la norme publiée. Un matériau plus dur aura une position d’axe neutre différente d’un matériau plus tendre.

- Méthode de flexion: La façon dont le métal est courbé a un impact significatif. La méthode la plus courante est "Maîtrise de l’air" sur un frein à pression, où le poinçon pousse le métal dans une puce en V sans qu’il touche le fond. Une méthode différente, "Creux," consiste à inventer le matériau au bas du trait, ce qui modifie les contraintes internes et déplace le facteur K.

- Outillage: L’outillage spécifique utilisé sur le frein à pression est un facteur majeur. La netteté du rayon de poinçon et la largeur de l’ouverture de la puce en V influencent toutes deux la déformation du matériau et la position de l’axe neutre.

- Direction de la courbe: La direction de la flexion par rapport au grain de la tôle peut également provoquer de légères variations du facteur K.

Toutes ces variables réelles sont prises en compte par des fabricants experts et constituent une partie clé de notre ensemble complet Directives de conception de la tôle métallique.

Le rôle du facteur K dans les logiciels de CAO modernes

Logiciels de CAO 3D modernes (Comme SolidWorks, Inventeur, ou Fusion 360) possède de puissantes caractéristiques intégrées en tôle. Ces outils automatisent le processus de création d’un motif plat. Cependant, Le logiciel n’est pas magique. Cela dépend de l’utilisateur pour saisir les bons paramètres.

Quand un concepteur crée une pièce en tôle en CAO, ils doivent définir l’épaisseur du matériau, Le rayon intérieur du courbure, et un facteur de marge de flexion. Ce facteur est le plus souvent le facteur K. Le logiciel utilise ensuite les formules exactes décrites dans ce guide pour calculer automatiquement le motif plat correct. La précision de la sortie du logiciel dépend donc entièrement de la précision de la valeur du facteur K saisie. L’utilisation d’une valeur par défaut générique peut conduire à des motifs plats inexacts et à des pièces qui ne répondent pas à leurs spécifications dimensionnelles finales. La qualité finale de la pièce est également influencée par le choix de Options de finition en tôle.

Conclusion

Le K-Factor est un concept fondamental dans la fabrication de tôle de précision. C’est le maillon crucial qui relie la pièce conçue en trois dimensions au motif plat bidimensionnel nécessaire à la fabrication. Bien que ce soit un ratio simple, Il représente la physique complexe de la déformation du métal sous pression. Un facteur K correct permet une marge de flexion précise, un motif plat précis, et une dernière partie qui répond à toutes les spécifications.

Comprendre les principes derrière le K-Factor permet aux ingénieurs de créer des conceptions plus intelligentes et manufacturables. Au GD-Prototypage, Notre processus de fabrication repose sur ces calculs précis. Nous combinons une expertise approfondie en ingénierie à une expertise pratique pour transformer vos conceptions complexes en composants physiques parfaitement formés.