プログレッシブダイスタンピングとは? 完全ガイド

大量生産の世界で, 目標は、信じられないほどのスピードで何百万もの同一の部品を生産することです, 精度, 部品あたりのコストを可能な限り低く抑えます. 小さなものを作るために, 複雑な金属部品, この目標を達成する上で、1つの製造プロセスが他のどのプロセスよりも優れています: プログレッシブダイスタンピング. それは機械工学の驚異です. このテクノロジーは、数え切れないほどの日用品の背後にある目に見えない力です, 携帯電話のコネクタから車のブラケットまで.

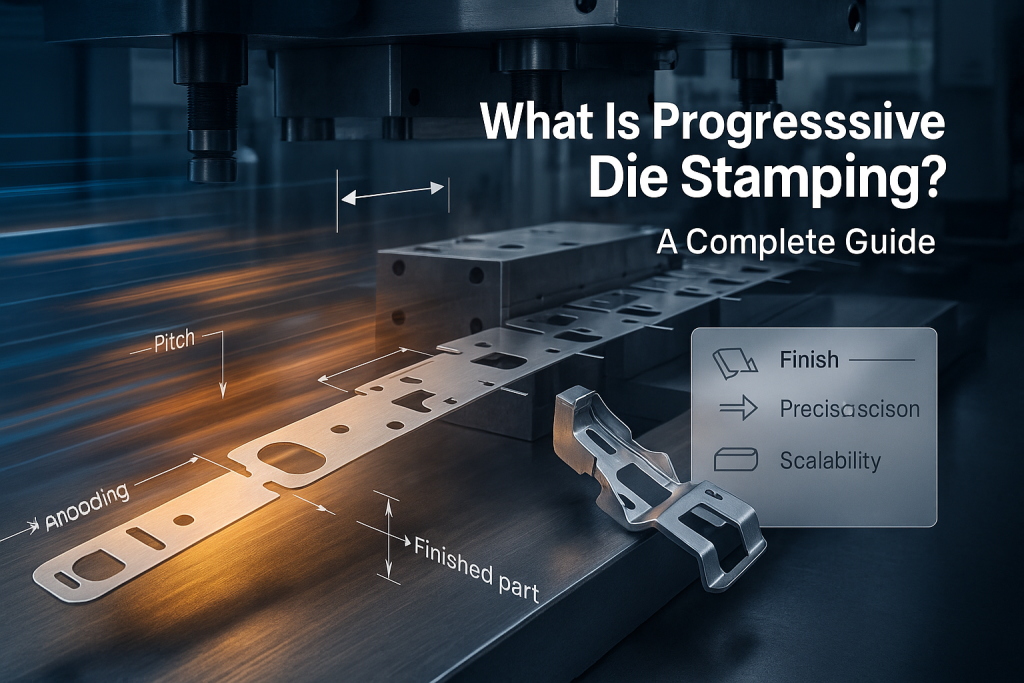

プログレッシブダイスタンピングは、単一の, マルチステーションツール (ある "ザ") 板金のコイルに対して一連の同時操作を実行する. 金属ストリップ, キャリアストリップとして知られています, "進行" ダイスを通して. 金型内の各ステーションは、特定のカットを実行します, パンチ, または曲げる. これは、プレスのストロークごとに完成した部品が作成されるまで続きます.

大量板金製造のエキスパートとして, GD-Prototypingは設計を専門としています, 建設, 複雑なプログレッシブスタンピングツールの操作. このガイドでは、, この強力なテクノロジーを技術的に詳しく調べる. その仕組みを解説します, ツールの複雑さを詳しく説明します, そして、現代の大量生産に不可欠なプロセスとなる利点と用途を探ります.

プログレッシブダイスタンピングプロセス: 詳細な説明

プログレッシブダイスタンピングの魔法は、単純な, 複合体への金属の平らなコイル, ほんの一瞬で3次元部品. これは、完全に同期された一連のイベントによって実現されます. このシーケンスを理解することは、テクノロジーの力と複雑さを理解するための鍵となります.

セットアップ: プレスとダイ

このプロセスは、高速機械式プレスまたはサーボプレスで行われます. この強力な機械は、垂直方向の動きを提供します (ザ "卒中") それがプロセスを推進します. 操作の中心はプログレッシブダイそのものです. これは単純なツールではありません; それは巨大です, 特注のスチールブロック. 個々のパンチがすべて含まれています, フォーム, 部品の作成に必要な切断ステーション. ダイは2つの半分で構成されています: プレスラムとともに移動する上型, プレスベッドに固定される下型.

ステップ 1: キャリアストリップへの給紙

プロセスは原材料から始まります. 板金の大きなコイル, 長さは数百フィートにもなります, はアンコイラーにロードされます. コイルの端はストレートナーを通って順送ダイに供給されます. この連続した金属リボンは、キャリアストリップとして知られています. それは、その変形全体を通して部品を運ぶ車両です.

ステップ 2: 最初のストローク - 複数の操作

ストリップを所定の位置に置いた状態で, プレスはサイクルを開始します. 最初のストロークで, ダイ内の各ステーションは、ストリップの異なるセクションで特定の操作を同時に実行します.

- 駅 1 小さな一連の, 正確 "パイロット" 穴. これらの穴は、後続のステーションでストリップを正確に特定するために重要です.

- 駅 2 切削またはノッチ加工を実行して、部品の外側プロファイルの定義を開始する場合があります.

- 駅 3 内部の穴やスロットが開けられる可能性がある.

- 駅 4 最初の曲げまたは成形操作を実行する可能性があります。.

この同時行動は、プロセスの中核となる原則です.

ステップ 3: ストリップの進行

最初のストロークの後, プレスが後退する. 精密供給機構により、キャリアストリップが1つ前方に進みます。, 正確な距離. この距離は、 "ピッチ。" この動きにより、ちょうど駅にあったストリップのセクションが配置されます 1 ステーションと完全にアライメントします 2. 駅からの区間 2 ステーションに移動 3, などなど. コイルの新しい部分がステーションに入る 1.

ステップ 4: セカンドストロークとその先

その後、プレスは2ストロークを実行します. 今, の魔法 "プログレッシブ" プロセスが明確になる.

- 駅の新鮮な素材 1 下穴が開けられている.

- 最初の部分, 今駅に着く 2, ノッチ付き.

- 切り欠きが入っていた部分, 今駅に着く 3, 内部に穴が開けられている.

- これはダイの全長にわたって続きます.

プレスの一筆一筆で, ストリップ上の各パーツは次のステーションに進み、次の変換を受けます. 部品は金型内を移動しながら徐々に形成されます.

ステップ 5: 完成品の排出

ダイの最後のステーションで, 決勝 "期限" 又は "ブランキング" 操作が行われる. このステーションは、完全に成形された, キャリアストリップから離れた完成部品. その後、部品が金型から取り出されます, 多くの場合、回収されるベルトコンベアに落下します. 残りのキャリアストリップ, これは、部品状の穴が開いた金属のリボンのように見えます, リサイクルのためにスクラップに切り刻まれます.

この連続した結果, シンクロナイズド・ダンスは信じられないほどの生産率です. 初期設定ストローク後, 完全な, 完成品はプレスのストロークごとに生産されます.

プロセスの核心: プログレッシブダイツール

完成した部品は、それを作るツールと同じくらい優れています. 順送金型は、すべての製造において最も複雑で高価な工具の 1 つです. その設計と建設には、膨大な量のスキルと精度が必要です. これは、数万ドル、場合によっては数十万ドルの費用がかかる設備投資です.

プログレッシブダイを複雑にする理由?

ダイセット ツールの基礎はダイセットです. これは、厚い, 重い上下プレート, ダイシューズと呼ばれる, 高級鋼製. これらの靴は、大きなガイドピンとブッシングによって正確に位置合わせされています. この堅牢な構造により、ツールの上半分と下半分がすべてのストロークに完全に位置合わせされます, これは厳しい公差を維持するために不可欠です.

ステーション ダイセット内に取り付けられているのは、個々のステーションです. 各ステーションは、カスタム設計のパンチのサブアセンブリです, これ, フォーム, およびその他のコンポーネント. これらは通常、非常に硬く耐摩耗性のある工具鋼で作られています. 各測点は、ある測点で作成されたフィーチャが次の測点で作成されたフィーチャと位置合わせされるように、他の測点に対して完全に配置されている必要があります.

キャリアストリップの設計 エンジニアリングプロセスの重要な部分は、キャリアストリップ自体の設計です. エンジニアは、操作の順序を慎重に計画する必要があります. ストリップは、伸びたり変形したりすることなく、部品をステーションからステーションへ運ぶのに十分な強度を持つように設計する必要があります. また、材料の無駄を最小限に抑える方法でストリップ上の部品の向きを調整することも機能します. これは "ネスティング。"

センサーとオートメーション 最新の順送ダイには、多くの場合、電子センサーの高度なネットワークが装備されています. これらのセンサーは、ストリップが正しく供給されたかどうかを検出できます, パンチが折れた場合, または、完成した部品が取り出せなかった場合. エラーが検出された場合, センサーはプレスを即座に停止できます. これにより、壊滅的で非常にコストのかかるツールのクラッシュを防ぐことができます.

プログレッシブダイスタンピングの主な利点

順送金型の初期費用が高いことは、大量生産環境で得られる計り知れない利点によって正当化されます.

信じられないほどのスピードと大音量

これが主な利点です. 高速スタンピングプレスは、 60 に 1,500 1分あたりのストローク数. 完成した部品はストロークごとに生産されるため、, これは驚くべき生産率につながります. この速度は、小型の他の金属成形プロセスには匹敵しません。, 複雑な部品.

部品あたりのコストが非常に低い

初期, 金型への多額の投資が行われています, 個々の部品の製造コストは非常に低いです. プロセスは完全に自動化されています. 原材料は効率的に購入されます, 大型コイル. 必要な労力は最小限です. これにより、部品あたりのコストは数セントになる可能性があります, これは自動車やエレクトロニクスなどの業界にとって不可欠です.

高い再現性と一貫性

プロセスは非常に安定しています. ダイは固定式です, 不変のツール. これにより、製造される100万分の1の部品が最初の部品と寸法的に同一であることが保証されます. 厳しい公差と高い再現性は、自動組立ラインで使用されるコンポーネントにとって重要です.

材料の無駄の削減

キャリアストリップの設計は、最適化における慎重な作業です. エンジニアは高度なソフトウェアを使用して、部品をストリップ上にできるだけしっかりと入れ子にします. これにより、1コイルの材料から製造できる部品数が最大化されます. この効率により、発生する金属スクラップの量が大幅に削減されます, これにより、全体的な材料費が削減されます.

他のスタンピング方法との比較

プレス部品を大量生産する方法は、プログレッシブ ダイ スタンピングだけではありません. 他のプロセスとどのように比較するかを理解することは、その特定の利点を明確にするのに役立ちます.

プログレッシブダイ vs. トランスファーダイスタンピング

トランスファーダイスタンピングは、大量生産のための別の方法です. このプロセスで, 部品は金属ストリップから切り取られます (白く) 一番最初の駅で. 個人, テザリングされていない部品は、機械式によってあるステーションから次のステーションに移動されます "移転" 腕または指のシステム. この方法は通常、より大きな部品に使用されます, 自動車のボディパネルのように, キャリアストリップでは簡単にサポートできないもの.

プログレッシブダイ vs. コンパウンドダイスタンピング

複合金型は、より単純なタイプのツールです. いくつかの切断作業を実行します, 部品の外側プロファイルをブランキングしたり、内部に穴を開けたりするなど, 1つのステーションとプレスの1つのストロークで. 非常に高速で正確です. しかし, 一般的には、より単純な生産に限定されます, ワッシャーやシムなどのほとんどが平らな部品です. プログレッシブダイができる曲げおよび成形操作は実行できません.

製造可能性を考慮した設計 (DFMの) プログレッシブスタンピング用

プログレッシブスタンピングプロセスを最大限に活用するには, 部品はプロセスを念頭に置いて設計する必要があります. 設計段階の早い段階で専門のツールメーカーに相談することは、重要なベストプラクティスです.

このプロセスの部品をどのように設計すればよいか?

- パイロット機能の組み込み: 優れた設計には、 "パイロット" ダイの中. パイロットは、各ストロークでキャリア ストリップと噛み合い、完璧な位置合わせを確保するピンです.

- 材料の粒子の方向を考慮する: 板金は圧延プロセスから結晶粒方向を持ちます. 木目と平行に曲げるとひび割れが発生する可能性があります. 優れた設計では、重要な曲げを木目に垂直に向けます. これに対応するようにストリップレイアウトを計画する必要があります.

- キャリアストリップの最適化: 部品は、最終ステーションまでキャリアストリップにしっかりと保持できるように設計する必要があります. これには、後で切り取られる小さなタブの追加が含まれる場合があります.

- 早めにツールメーカーに相談する: 部品の設計と順送ダイの設計は深く絡み合っています. 部品設計の小さな変更が、ツールの複雑さとコストに大きな影響を与える可能性があります. 早期のコラボレーションが鍵.

基本原則の多くは今でも適用されます, 私たちの一般的なものなど 板金設計ガイドライン. 適切な設計は、厳しい公差を維持し、必要な問題を回避するための鍵でもあります。 公差スタックアップ解析. 最終的な表面品質も考慮されます. 他のプロセスとは異なり、, 板金仕上げオプション コイニングのように金型に直接統合して、滑らかな, 加工硬化表面.

結論

順送ダイスタンピングは、中小規模の複雑な金属部品の大量生産のための比類のない技術です. その驚異的なスピード, 高い再現性, また、部品あたりのコストが非常に低いため、多くの主要産業のバックボーンとなっています. 精密工具への先行投資は多額ですが、, その投資に対する長期的なリターンは、大量生産の製品にとって計り知れません.

このプロセスは、設計と実行の完璧な統合です. ツールと部品を調和させて設計するには、専門的なエンジニアリングが必要です. また、高速への多額の投資も必要です, 高精度プレス装置で効果的に稼働. GD-Prototypingで, 当社は、プログレッシブスタンピングツールの設計と操作の両方に関する深い専門知識を有しており、何百万もの同一のものを届けます。, お客様に高品質の部品を提供.