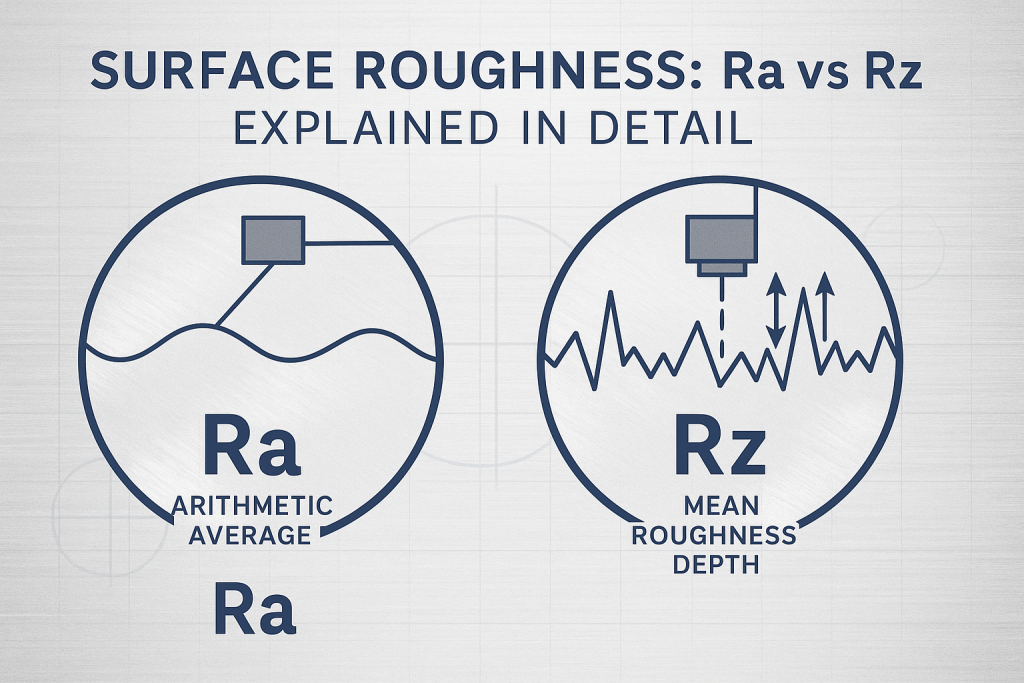

表面粗さ: Ra vs Rz の詳細な説明

精密製造において, コンポーネントの表面仕上げは重要な設計上の特徴です. 肉眼で見る, 機械加工された部品は完全に滑らかに見える場合があります. しかし, 微視的なレベルで, その表面は山と谷の複雑な風景です. これらの微細なテクスチャの測定は、表面粗さと呼ばれます. これは単なる外観上の懸念ではありません; 機能的な特徴です. 部品の性能に直接影響します, 耐久性, そして信頼性. エンジニア向け, 正しい表面粗さパラメータを指定することが不可欠です. 使用される最も一般的な 2 つのパラメータは、Ra と Rz です.

主な違いは、Ra がサーフェス全体の平均粗さを測定することです, テクスチャの一般的な概要を提供する, Rz は、最も高い山と最も低い谷の平均を測定します, 個々の傷や欠陥に対してより敏感になります. それらのどちらを選択するかは、部品の機能要件に完全に依存します.

精密CNC加工と表面仕上げ制御の専門家として, GD-Prototypingは、特定の表面粗さ値の達成と検証に豊富な経験を持っています. このガイドでは、Ra と Rz の包括的な技術的説明を提供します. これにより、コンポーネントの正しいパラメータを選択して指定できるようになります.

表面粗さとは何か、なぜそれが重要なのか?

すべての製造工程, フライス加工、旋削加工から研削加工、研磨まで, 部品の表面に独特のテクスチャを残す. このテクスチャ, または粗さ, は、サーフェスの微細なスケールの変動の尺度です。. うねりとは違います (より広い間隔のバリエーション) そしてフォーム (部品の全体的な形状). 飛行機から海を眺めることを想像してみてください. 地球の全体的な曲線は、 "形。" 大きなうねりは、 "うねり。" そのうねりの表面にある小さな波紋は、 "粗末。"

表面粗さの機能的影響

表面の微細な山と谷は、機械システム内で部品がどのように機能するかに大きな影響を与えます.

- 摩擦と摩耗: 一般に、表面が滑らかなほど摩擦係数は低くなります. 粗い表面よりも摩耗が遅い. これは、ベアリングなどの可動部品にとって重要です, ピストン, および歯車の歯.

- 疲労寿命: 粗い表面, 特に谷が急なもの, 応力濃縮器として機能可能. これらの点は、時間の経過とともに伝播する微細な亀裂の原因となる可能性があります, 疲労破壊につながる. 表面が滑らかになると、部品の疲労寿命が大幅に延びます.

- シール性能: ガスケットやOリングを使用する部品用, シール面に深い傷が 1 つ付くと、漏れ経路が形成される可能性があります. 全体的な平均粗さは、これらの極端な欠陥の存在ほど重要ではありません.

- 接着とコーティング: 表面のテクスチャは、ペイントの良さに影響します, メッキ, そして他のコーティングがそれに付着します. 表面が滑らかすぎると、十分な効果が得られない可能性があります "歯" 強い絆のために, 表面が粗すぎると、外観上の問題が発生する可能性がありますが.

- 美学: 多くのアプリケーションで, 表面仕上げは、製品の視覚的および触覚的な魅力の重要な部分です. スムーズな, 均一な仕上げは、エンドユーザーに品質と精度を伝えます.

Ra を理解する – 算術平均粗さ

Ra は、世界で最も広く使用されている表面粗さパラメータです. これは、そのシンプルさから多くの設計図面のデフォルトです, 安定性, そして歴史的な有病率. の "ある" Ra では、 "算術平均。"

Raはどのように計算されますか?

Ra は、プロフィロメーターと呼ばれる装置を使用して測定されます. この機器には、非常に細いダイヤモンドチップのスタイラスがあり、定義された距離にわたって部品の表面を横切ってドラッグされます, サンプリング長と呼ばれる. スタイラスが動くと, 表面の微細な山と谷をたどります.

機器のソフトウェアは、最初に測定されたプロファイルを通る平均線を確立します. この線は、線の上の山の総面積が、その下の谷の総面積と等しくなるように配置されます. 次に、Ra は、この平均線からのプロファイルの絶対距離の算術平均として計算されます.

簡単に言うと, 計算では、すべてのピークの高さとすべての谷の深さが考慮されます, それらすべてを正の値にします, そして、平均を計算します. 結果は、全体を表す 1 つの数値です。, 表面の平均的な質感.

ラーが教えてくれること (その強み)

Ra の主な強みは、その安定性と再現性です. サンプリング長に沿った数千の個別のポイントの平均であるためです, 単一の異常な山や谷に過度に影響されません. これにより、一般的なプロセス制御に最適なパラメータになります. メーカーが指定されたRa値を持つ部品を一貫して生産している場合, これは、加工プロセスが安定しており、制御下にあることを示す良い兆候です. 単純な, サーフェスの一般的な状態の単一数値スナップショット.

ラーが隠すもの (その制限)

Raの最大の強み、つまり平均化の性質は、最大の弱点でもあります. 性能特性が大きく異なる2つの表面は、まったく同じRa値を持つことができます.

2つのサーフェスを考えてみましょう, どちらもRaが 1.6 μm:

- サーフェス A: 一貫した, 同じ高さの山と谷が等間隔に配置された均一なプロファイル. この表面は多くの用途に最適です.

- サーフェス B: 非常に滑らかな, 1つの, 破損した工具インサートによる深い傷.

Ra計算の平均化の性質は、 "スムースオーバー" 表面 B に対する 1 つの深い傷の影響. 全体の平均身長はまだ 1.6 μm. しかし, 実際のアプリケーションで, その1つの傷がシールを壊す可能性があります, 形成する亀裂, または化粧品の拒絶反応. ラー, 独りでに, これら2つの非常に異なる表面を区別することはできません. この制限により、他のパラメーター, Rzのように, 必要です.

Rz を理解する – 平均粗さの深さ

Ra が一般的な概要を提供する場所, Rz は、表面の極端な特性のより詳細な画像を提供します. の "で" Rzでは、プロファイルの高さを指します. 最高峰と最低谷に敏感になるように特別に設計されています, これらは、多くの場合、部品の故障を引き起こす特徴です.

Rzはどのように計算されますか?

Rz を計算する最も一般的な方法は、 "10-ポイントの高さ" 方式, ISOなどの規格で定義されているように 4287. このプロセスは、Ra の計算よりも複雑です.

- プロフィロメーターは、評価の全長にわたってプロファイルを測定します.

- この長さは5つに等しい, 連続サンプリング長.

- 以内 各 5つのサンプリング長のうち, この装置は、単一の最高ピークを識別します (RPの) そして単一の最も低い谷 (RV).

- そのサンプリング長のピークから谷までの高さが計算されます (RPI + 助言).

- これは、5つのサンプリング長すべてに対して繰り返されます.

- 次に、Rz は、これら 5 つの個々の山から谷までの高さの算術平均として計算されます.

元来, Rz は、サーフェスの 5 つの異なるセクションにわたる平均最大粗さの深さを表します.

Rz が極端な状況に敏感な理由

Rz 計算は 唯 最高点と最低点で, 外れ値に非常に敏感です. Ra 測定によって平均化される可能性のある 1 つの深い傷または顕著なバリは、Rz 値に大きな影響を与えます. これにより、Rz はパフォーマンスに影響を与える可能性のある表面の欠陥のより優れた指標になります. 問題を引き起こす可能性が最も高い特徴を直接測定します.

Rz が推奨パラメータの場合?

Rzは、個々の表面欠陥を許容できない多くの重要なアプリケーションに適したパラメータです.

- シール面: 1 つの深い傷がガスケットまたは O リングの漏れ経路を作成する可能性があります. Rz は、Ra が検出できない可能性のあるこのスクラッチを検出します.

- ベアリングとジャーナルサーフェス: 軸受面の高いピークは潤滑膜を突き破る可能性があります, 発作と失敗を引き起こす. これらの高ピークのRz制御.

- 圧入コンポーネント: 圧入の品質は、一貫した表面接触に依存します. 目立つバリ (高いピーク) 適切な組み立てを妨げたり、応力点を作成したりする可能性があります.

- 高疲労用途: 鋭い, 深い谷は疲労亀裂の主な発生部位です. Rz は、これらの重要な特徴の深さを直接測定します.

製造プロセスがRaとRzに与える影響

部品の最終的な表面粗さは、部品の作成に使用された製造プロセスの直接の結果です. GD-Prototyping のような一流の加工パートナーは、適切なプロセスを選択することで幅広い仕上げを実現できます.

- フライス加工と旋削加工: これらのプロセスでは、切削工具を使用して材料を除去します. それらは本質的に表面に規則的なパターンの工具跡を残します. 結果として得られるRaおよびRz値は、送り速度を調整することで制御できます, 切断速度, およびツールノーズ半径.

- 研削とラッピング: これらは、非常に少量の材料を除去する研磨仕上げプロセスです. これらは、非常に低い Ra 値と Rz 値で非常に滑らかで正確な表面を作成するために使用されます, 高精度部品に必要とされることが多い.

- 発破 (研磨仕上げ): これらのプロセスでは、高速の媒体流を使用して表面に衝突します. これにより、ユニフォームが作成されます, 無指向性マットテクスチャー. 次のようなプロセスからの選択 ビードブラスト vs サンドブラスト 非常に異なる表面粗さ特性と外観を生成します.

RaからRzへの換算表

エンジニアは、多くの場合、一方の値を他方の値から推定する必要があります. Ra と Rz の間に完全な数学的変換は存在しないことを理解することが重要です. それらの間の関係は経験的です. それは、表面の作成に使用される製造プロセスに大きく依存します. 例えば, 研磨面は、フライス加工された表面とは異なる Ra 対 Rz の比率を持ちます.

次のチャートは、一般的な機械加工サーフェスの推定値としてのみ使用する必要があります.

| ラー (ミクロン, μm) | ラー (マイクロインチ, μインチ) | 推定Rz (ミクロン, μm) |

| 0.025 | 1 | ~0.2 |

| 0.05 | 2 | ~0.35 |

| 0.1 | 4 | ~0.6 |

| 0.2 | 8 | ~1.1 |

| 0.4 | 16 | ~2.1 |

| 0.8 | 32 | ~4.2 |

| 1.6 | 63 | ~8.0 |

| 3.2 | 125 | ~15.0 |

| 6.3 | 250 | ~27.0 |

| 12.5 | 500 | ~45.0 |

| 25 | 1000 | ~80.0 |

表面仕上げ用語集

- プロフィロメーター: 表面粗さを測定するために使用される機器.

- スタイラス: 罰金, 表面をトレースするプロフィロメーターのダイヤモンドチップピン.

- カットオフの長さ: 表面の1つのサンプルが測定される長さ. サンプリング長とも呼ばれます.

- 平均線: 機器によって確立された基準線, プロファイルの平均を表す.

- 峰: 平均線より上にあるサーフェス プロファイル上の点.

- 谷: 平均線より下にあるサーフェス プロファイル上の点.

- 粗末: 最高級 (最短波長) サーフェスのバリエーション.

- うねり: より広い間隔 (より長い波長) サーフェスのバリエーション.

- ラー: 粗さ平均. 平均線からのプロファイル偏差の算術平均.

- 漕ぐ: 平均粗さの深さ. 5 つのサンプリング長にわたる 5 つの最高峰と 5 つの最低谷の平均.

- Rmax: 1回のサンプリング長内の最大ピークからバレーまでの高さ.

結論

Ra と Rz のどちらを選択するかは、機械設計において重要な決定です. これは、サーフェスの正確な機能的意図を伝えることです. Raは、一般的なプロセス制御のためのシンプルで安定した方法を提供します, 重要でない表面の大部分に最適です。. Rzは、より微妙で高感度な測定を提供します, 重要な用途で部品の故障につながる可能性のある極端な山と谷を厳密に制御します.

これら 2 つのパラメータの違いを理解することは、経験豊富なエンジニアの特徴です. これらの仕上げの達成と測定の両方に深い専門知識を持つメーカーと提携することが成功に不可欠です. GD-Prototypingで, 私たちのチームは、あらゆる表面仕上げ仕様を満たすことができます, 部品が設計どおりに機能することを保証する.