射出成形におけるヒケ: 原因 & 修正

エンジニアは、製品の設計を完成させるのに数か月を費やすことができます. すべての曲線と特徴は細心の注意を払って計画されています. 尚, 最初の部品が射出成形金型から出てくるとき, 見苦しい表面のくぼみによってデザインが損なわれる可能性があります. これらの欠陥はヒケとして知られています. これらは、射出成形における最も一般的でイライラする外観上の欠陥です. ヒケは製品の美的魅力を損なう可能性があります. また、部品内の根本的な構造上の問題を示すこともできます. ヒケの根本原因を理解することが、ヒケを排除するための第一歩です.

ヒケは、射出成形部品の表面にある小さなクレーターまたはくぼみです. これらは、プラスチックの不均一な冷却と熱収縮によって引き起こされます, 通常、厚い部分、またはリブやボスなどの反対側の特徴の表面で発生します. 幸, ヒケはほとんどの場合防ぐことができます. インテリジェントな部品設計と最適化されたプロセス制御によって、それらを排除できます.

製造可能性を考慮した設計のリーダーとして (DFMの), GD-Prototypingは、何千ものクライアントが成形の問題を診断し、解決するのを支援してきました. 私たちの経験によると、ヒケを修正する最も効果的な方法は、金型用に最初の鋼片が切断される前に、部品からヒケを設計することです. このガイドでは、, ヒケの背後にある科学への技術的な飛び込み. 私たちは、設計とプロセスに関連するすべての原因を詳細に説明し、実行可能な包括的なソリューションを提供します.

根本原因: 収縮の科学を理解する

ヒケをなくすには, まず、それらが形成される理由の基本的な物理学を理解する必要があります. 原因は謎ではありません; これは、熱可塑性材料が冷却されたときにどのように動作するかの予測可能な結果です. すべてのヒケは、1つの基本原理にまでさかのぼることができます: 差動冷却と容積収縮.

熱可塑性プラスチックの体積収縮

すべての熱可塑性プラスチック, 一般的なABSから高性能PEEKまで, ホットから移行するにつれて縮小します, 溶融液を冷やす, ソリッドステート. これは自然で避けられない物理的性質です. 材料の密度は冷却されるにつれて増加します, 総体積が減少する原因となります. プロの金型設計者とプロセスエンジニアが、この一般的な収縮を考慮します. 金型キャビティを最終的な目的の部品寸法よりわずかに大きくします. これにより、完全に冷却された後、部品が正しいサイズになります.

差動冷却の原理

問題は、1 つの部品の異なるセクションが異なる速度で冷却されるときに始まります. プラスチックの断面が冷える速度は、その厚さに正比例します. 薄肉断面, 表面積対体積比が大きい, 熱を放散し、非常に早く固化することができます. 厚いセクション, しっかりしたボスや重いリブなど, 表面積対体積比がはるかに小さい. そのコアは絶縁されたままで、はるかに長い間溶融したままです.

この冷却速度の違いは、差動冷却と呼ばれます. 成形欠陥との戦いにおける主要な敵対者です.

収縮によってシンクが作成される仕組み

ヒケ形成のメカニズムは、この差冷の直接的な結果です.

- 溶融プラスチックが金型キャビティに射出されます, 空間全体を埋める.

- 冷却プロセスが始まります. パーツの外面, 金型の比較的冷たい鋼壁と接触しています, "凍る" そして最初に固める, 硬い皮膚の形成.

- 薄い断面で, 壁全体が素早く均一に固まります.

- しかし, 厚い部分で, 溶融プラスチックの大きなコアが固まった外皮の下に閉じ込められたままです.

- この溶融コアが最終的に冷えて収縮するにつれて, まだ柔らかい外皮を内側に引っ張ります.

- この引っ張り動作により、サーフェスが内側に崩壊します, ヒケとして知られる特徴的な窪みまたはクレーターを作成する.

ヒケの設計関連の原因

ヒケの大部分は成形の問題ではありません; それらは設計上の問題です. 窪みを引き起こす特徴は、文字通り 3D CAD モデルに設計されています. 徹底的な DFM レビューは、これらの問題を可能な限り早い段階で特定して排除するための最も効果的な方法です. 経験豊富な製造パートナーは、これらの潜在的な問題を発見し、完璧な, 欠陥のない部品.

部品設計でヒケを作成する方法?

不均一な肉厚

これは、ヒケやその他のほぼすべての成形欠陥の最大の原因です. 非常に薄いセクションと非常に厚いセクションの両方で設計された部品は、差動冷却と内部応力のレシピです. 厚い部分は冷えが遅くなります, さらに縮小する, 表面にヒケを引き起こします. の "黄金律" 射出成形設計の一貫性を維持することです, 可能な限り、部品全体で均一な肉厚.

設計が不十分なリブとボス

リブは、強度と剛性を高めるために部品に追加されます. ネジの取り付けポイントを提供するためにボスが追加されています. これらの機能は不可欠です, しかし、設計が間違っている場合, ヒケを引き起こすことは保証されています. この問題は、リブまたはボスの基部が、取り付けられている公称壁に対して厚すぎる場合に発生します. これにより、局所的な太い断面が作成されます, 反対側にヒケが現れます "見せる" 表面. 業界標準のルールでは、リブまたはボス壁の厚さは 40% 宛先 60% 公称肉厚の.

鋭い内角

鋭い内角もヒケの一般的な原因です. 2つの壁が90度の鋭角で交わったとき, コーナーには、隣接する壁よりもはるかに多くの材料が含まれています. このコーナーは意図しない太い断面になります. 壁よりもゆっくりと冷えます, そして、結果として生じる収縮により、外側の角にヒケが発生することがよくあります. これを防ぐには, すべての内側の角には、ゆったりとした半径が必要です. 経験則としては、内側の半径は少なくとも 0.5 公称肉厚を掛けたもの.

フィーチャの近接性

個々のリブやボスが正しく設計されていても, それらを近づけすぎると問題が発生する可能性があります. 特徴の密集したクラスターは、単一の, 大きな厚い断面. 各機能からの熱が組み合わさった, 非常にゆっくりと冷却される金型内にホットスポットを作成します. これにより、大きな, その領域のフラットヒケ. フィーチャーは、均一な冷却を可能にするために十分な間隔を空ける必要があります.

ヒケのプロセス関連の原因

部品設計が主な原因ですが, 完璧に設計された部品であっても、射出成形プロセスが最適化されていないとヒケができる可能性があります. 熟練したプロセスエンジニアは、機械のいくつかの重要なパラメータを調整して、シンクを軽減または排除することができます. これらの調整はすべて 1 つの目標に焦点を当てています: 材料の自然収縮を補正するもの.

成形プロセスでヒケが発生する方法?

1. 保持圧力または時間が不十分

最初の, 高速射出で金型キャビティを充填, マシンは "パッキング" 又は "保持" 位相. このフェーズでは, 溶融プラスチックの圧力が一定期間維持されます. この保持圧力により、部品の冷却時に発生する収縮を補うために、追加の材料がキャビティに押し込まれます. 保持圧力が低すぎる場合, または保持時間が短すぎる場合, 厚い部分に十分な余分な材料が詰め込まれません. これにより、より深刻なヒケが発生します.

2. 射出圧力または速度が低い

金型の最初の充填は、キャビティを完全にパックするのに十分な速さと強力でなければなりません. 射出圧力や速度の設定が低すぎる場合, キャビティが完全に加圧される前に、プラスチックが冷えて固まり始めることがあります. これにより、沈みやすい過密なエリアが発生する可能性があります.

3. 高い溶融温度または金型温度

プロセスを熱く実行しすぎると、ヒケの問題が悪化する可能性があります. 溶融温度が高いほど、プラスチックの粘度が低くなり、冷却するにつれて収縮が大きくなります. 金型温度が高いほど、部品の凝固に時間がかかります. この冷却時間が長くなると、厚い部分が収縮して表面を内側に引っ張る時間が増えます. 溶融温度と金型温度の低下 (材料の推奨処理期間内) 多くの場合、シンクを減らすのに役立ちます.

4. ゲートのサイズまたは場所が不十分

ゲートは、溶融プラスチックが金型キャビティに入るための小さな開口部です. これは、材料の流れを制御する重要な機能です. ゲートが小さすぎる場合, それはできる "フリーズオフ" またはサイクルの早い段階で固まるか. このような場合, 機械からの保持圧力が部品から遮断されます. 収縮を補うために追加の材料をキャビティに押し込むことはできなくなりました, 深刻な沈没につながる. ゲートの位置も重要です. 部品の最も厚い部分を効果的に充填して梱包できるように配置する必要があります. のデザイン 射出成形ゲートの種類 ヒケの防止に直接影響します.

ヒケの修正と防止に関する包括的なガイド

ヒケに対する最良のアプローチは、積極的です, 2つの戦略. 最初の最も効果的な方法は、製造可能性のための適切な設計です (DFMの). 2つ目は、専門家によるプロセスの最適化です.

ヒケをなくすにはどうすればよいでしょうか?

部品設計者向けのソリューション (DFMの)

これらは、金型が構築される前に 3D CAD モデルに加えられた変更です.

- 均一な肉厚を維持する: 部品全体で肉厚を一定に保つよう努めます.

- 厚いセクションのコアアウト: ソリッド断面を設計しないでください. 非装飾面からくり抜いて均一な壁を作成します.

- フォローする 40-60% 肋骨/ボスのルール: サポート機能が 60% 結合する壁の厚さ.

- 寛大な半径を追加: すべての内部コーナーに、公称肉厚の少なくとも半分の半径を追加します.

- 段階的なトランジションを使用する: 厚みの変更が避けられない場合, 緩やかなスロープまたは面取りを使用して、2 つのセクション間を遷移します.

- 適切に設計された機能には、適切な 抜き勾配角度 部品が金型からきれいに取り出せるようにするため.

プロセスエンジニアのためのソリューション

これらは成形機で行われた調整です.

- 保持圧力と時間を増やす: これは最も効果的なプロセス調整です. 収縮を相殺するために、より多くの材料を金型に押し込みます.

- ショットサイズを増やす: 射出されるプラスチックの総量が、部品を完全に充填して梱包するのに十分であることを確認してください.

- 溶融温度と金型温度を下げる: 冷却器を稼働させると、収縮の総量が減り、部品のセットアップが速くなります.

- ゲートの位置とサイズを最適化する: 場合によっては, ゲートを拡大したり、より効果的な場所に移動したりするために、金型を変更する必要がある場合があります.

究極のヒケ防止チェックリストとビフォーアフターの例

積極的なDFMレビューは、外観上の欠陥に対する最良の保険です. 設計者は、この簡単なチェックリストを使用して、見積もりに送る前に自分の部品を監査できます.

デザイナーのための積極的なチェックリスト

- 公称肉厚は部品全体で一貫していますか?

- 避けられない厚い部分はすべて、非表面面から芯を取り除いています?

- すべてのリブは以下になるように設計されていますか? 60% 公称肉厚の?

- すべてのボスは適切に芯を抜き、厚いベースの代わりにガセットで支えられていますか??

- すべての内部コーナーは、少なくとも 50% 壁の厚さの?

- 選ばれた素材です (例えば。。, 低収縮グレード) 設計の形状に適したもの?

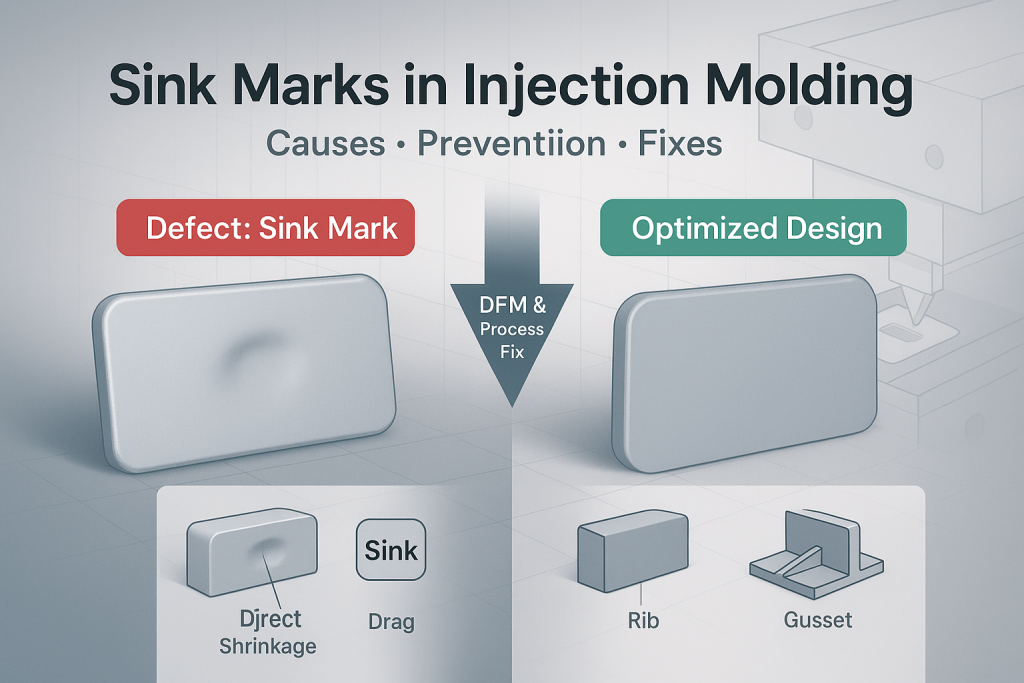

設計前と設計後

[画像 "以前は" ソリッドボスを持つ部品の設計, そして "後" 適切に芯抜きとマチ付きボスを備えた同じ部品の設計。]

以前は: パーツは厚みのあるデザインになっています, ネジ用のソリッドボス. このデザインは、ボスの反対側の化粧面に大きなヒケを作成することが保証されています.

後: 同じ部品がDFMの原則を使用して再設計されています. しっかりしたボスは "コアアウト," 均一な肉厚を持つフィーチャーの作成. 必要な強度を提供するために薄いサポートガセットが追加されています. この設計により、ヒケのない構造的に健全で外観的に完璧な部品が生成されます.

結論

ヒケは射出成形において一般的ではありますが予防可能な欠陥です. それらは熱力学の法則の直接的かつ予測可能な結果です. 熟練したプロセスエンジニアは、プレス機で調整を行い、それらを最小限に抑えることができますが, 最も効果的かつ経済的な解決策は、部品設計段階で根本原因に対処することです. 均一な肉厚と適切な機能設計の原則を遵守することにより, エンジニアは堅牢なものを作成できます, 機能的な, そして審美的に美しい部品.

製造可能性を考慮した設計へのこの取り組みは、プロジェクトを成功させる鍵です. GD-Prototypingで, 当社の経験豊富なエンジニアのチームは、すべての見積もりで専門的なDFMフィードバックを提供します. 私たちは、お客様がヒケなどの潜在的な問題がコストのかかる問題になる前に特定して修正できるよう支援します.