真空鋳造におけるシリコーン金型寿命のガイド

真空鋳造の魔法は、そのユニークな工具にあります: ソフトシリコンモールド. この柔軟な, 高精度の工具により、高品質のプラスチック部品を迅速かつコスト効率よく生産できます. マスターパターンのあらゆる微細なディテールを捉えることができます. また、剛性の高い金型では不可能なアンダーカットのある複雑な部品を作成することもできます. しかし, この注目すべきツールの寿命には限りがあります. 硬化鋼の射出成形金型とは異なります, シリコン型は消耗品です. その現実的な寿命を理解することは、プロジェクト計画にとって非常に重要です, 原価 計算, 品質への期待を管理する.

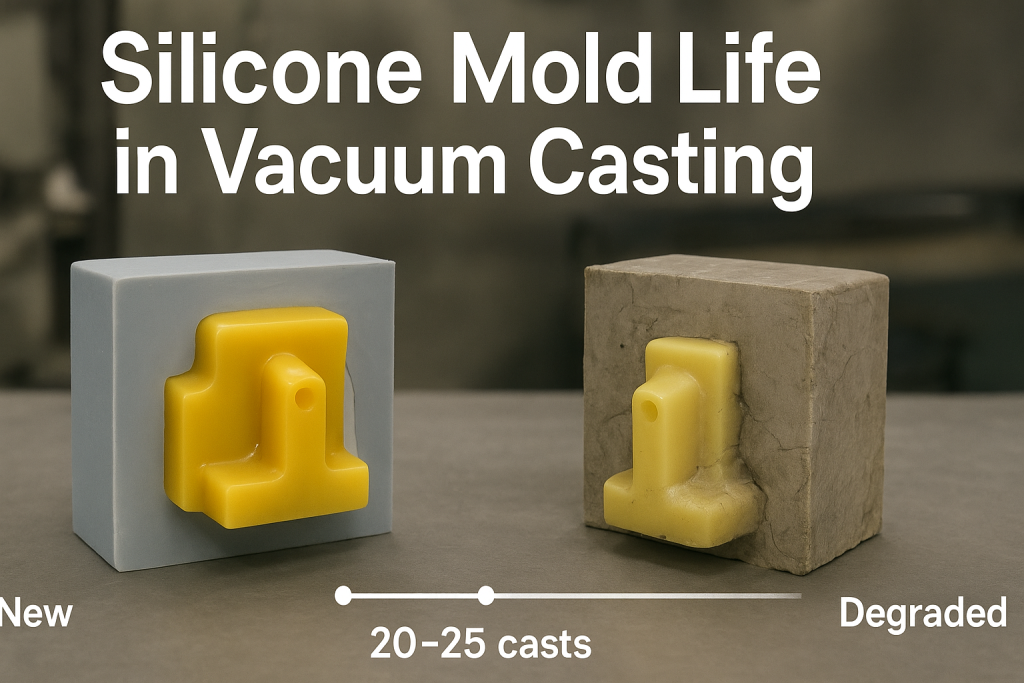

真空鋳造におけるシリコン金型の典型的な寿命は、 20 宛先 25 パーツ. しかし, これは固定された数ではありません. 一般的な業界平均です. 特定の金型の実際の寿命は大きく異なる場合があります. それは、少なくての範囲です 10 何人でも 30 またはそれ以上の部品. このバリエーションはランダムではありません. これは、いくつかの重要な要因による予測可能な結果です, 部品設計を含む, 材料の選択, およびプロセス制御.

真空鋳造の技術のリーダーとして, GD-Prototypingには深い, 何千ものシリコン型の作成と使用の実践的な経験. 私たちは、何がそれらを耐久性にし、何が故障する原因であるかについての科学を理解しています. このガイドでは、シリコーン型の寿命を包括的に調査します. 劣化のメカニズムを詳しく説明します, 長寿に影響を与える要因を分析する, 各ツールの出力を最大化するためのベストプラクティスを提供します.

カビの劣化の科学: シリコン型が摩耗するのはなぜですか?

シリコンモールドは、激しい化学物質のサイクルを繰り返すため、永遠に続くわけではありません, 熱の, および機械的ストレス. キャストされた各パーツは、小さな, 金型の累積ダメージ量. 時間の経過とともに, このダメージは蓄積されます, そして、金型は最終的に耐用年数の終わりに達します. この寿命を延ばす方法を理解するには, まず、劣化の3つの主要なメカニズムを理解する必要があります.

化学攻撃

部品を鋳造するプロセスには化学反応が含まれます. 2液性液体ポリウレタン樹脂を混合, そして、金型内で固形プラスチックに硬化します. この硬化プロセスは化学的に攻撃的になる可能性があります. 樹脂中の化学成分の一部, 反応によって発生する熱と同様に, シリコーンゴムをゆっくりと攻撃することができます. 多くのサイクルにわたって, これらの化学物質は、シリコーンから必須の可塑剤や油を浸出し始める可能性があります. これにより、金型は徐々に脆くなります, 柔軟性に欠ける, そして破れやすくなります.

サーマルサイクリング

ポリウレタン樹脂の硬化は発熱反応です, つまり、それ自体が熱を発生させるということです. この段階では、金型内の温度が大幅に上昇する可能性があります. パーツを取り外した後, 金型は室温まで冷却してから、次の部品が鋳造されます. この加熱と冷却の繰り返しのサイクルにより、シリコーン材料は常に膨張および収縮します. この熱サイクルは、金型のポリマー構造内に微細な応力と疲労を誘発します. 時間の経過とともに, この疲労は弾力性の喪失や小さな表面亀裂の形成につながる可能性があります.

機械的ストレス

これは多くの場合、金型の劣化の最も重要な要因です. シリコン型は柔軟性があります, しかし、それは破壊されないわけではありません. 硬化したプラスチック部品を取り外すには, 金型は物理的に引き離す必要があります, アール, そして伸ばした. これは、複雑な形状や深いアンダーカットを持つ部品に特に当てはまります. 金型を曲げて部品を解放するたびに, シリコーンに機械的ストレスがかかります. これは微細な裂傷を引き起こす可能性があります, 特に鋭い内角や薄い, 金型キャビティ内の繊細な特徴. 後続の各部で, これらの小さな涙は大きくなる可能性があります, 最終的には金型の完全な故障につながります.

シリコン金型の寿命に影響を与える重要な要素

単一のシリコン型で製造できる部品の正確な数は偶然の問題ではありません. これは、部品の設計に関連する要因の組み合わせに基づいて予測可能な結果です, 鋳造される材料, そして技術者のスキル. これらの変数を明確に理解することは、真空鋳造プロジェクトの工具要件を正確に見積もる鍵となります.

部品の形状と複雑さ

鋳造される部品の形状は、間違いなく金型の寿命を決定する最も重要な要素です.

- アンダーカットと深い特徴: 深い部分, 複雑なアンダーカットでは、離型時に金型を大幅に引き伸ばしたり曲げたりする必要があります. この高レベルの機械的応力が引き裂きの主な原因であり、金型の寿命が短い最も一般的な理由です. 単純な, アンダーカットのないオープンフェースパーツは、金型にほとんどストレスがかかりません, はるかに長い寿命につながる.

- 薄い壁: 部品設計に非常に薄いものが含まれている場合, デリケートな壁や特徴, シリコンモールドの対応する部分も非常に薄くて繊細になります. これらの部分は壊れやすく、離型の繰り返しの応力により簡単に破れたり壊れたりする可能性があります.

- 鋭い内角: 部品の鋭いコーナーは、金型キャビティに鋭いコーナーを作成します. これらのコーナーはストレスライザーとして機能します. それらは、裂け目が始まる可能性が高い自然な弱点を作り出します. すべての内側のコーナーに寛大な半径を組み込んだ設計により、金型の耐久性が大幅に向上します.

選ばれた鋳造樹脂

部品の鋳造に使用される特定のポリウレタン樹脂は、金型の寿命に直接影響します.

- 樹脂の積極性: 一部のポリウレタン配合物は、他のものよりも化学的に攻撃的です. 特定の触媒や添加剤の濃度が高い樹脂は、シリコーンの化学的分解を促進する可能性があります, より早く脆くする.

- 硬化温度 (発熱): 樹脂が異なれば、硬化時に発生する熱の量も異なります. 発熱性の高い樹脂は、金型に大きな熱サイクル応力を与えます. これは、低発熱樹脂と比較して寿命を縮める可能性があります.

- 材料の硬度: 最終鋳造部分の硬さも一役買う. 非常に柔らかい, フレキシブルゴム状部品 (例えば。。, ショア40A) 離型時に金型に比較的少ないストレスがかかります. 非常にハードなキャスト, 硬質プラスチック (例えば。。, ショア85D) 金型から取り出すのにより多くの力が必要, シリコーンにかかる機械的ストレスを増加させます.

マスターパターンの表面仕上げ

部品の表面の質感は、金型の寿命に驚くべき影響を与える可能性があります.

- 高度に研磨された表面: なめらかな色に磨かれたマスターパターン, 光沢仕上げ (SPI-A1) 非常に滑らかな金型キャビティを作成します. 滑らかな表面は摩擦係数が低い, パーツをリリースしやすくします. この低い離型力により、応力が低くなり、金型寿命が長くなります.

- テクスチャの強い表面: 複合体を持つマスターパターン, 粒状のテクスチャー (模造革や木目調のように) は、何千もの微細なアンダーカットを持つ金型キャビティを作成します. キャスト部分は、これらの小さな特徴にロックされます. これにより、部品の型外に必要な力が劇的に増加します, 金型にはるかに高い機械的応力がかかり、通常は寿命が短くなります.

技術者のスキル

ウレタン鋳造は、技術者の技術に頼る工芸品です.

- 金型切断技術: 硬化したシリコンブロックにパーティングラインをカットする方法が非常に重要です. 熟練した技術者が、応力上昇を最小限に抑え、堅牢な工具を作成する方法で金型を切断します. 計画が不十分なカットは、薄くなる可能性があります, 早期に失敗する運命にある弱い区間.

- 離型技術: 金型から部品を取り外すには、かなりの技術が必要です. 経験豊富な技術者は、金型を曲げたり曲げたりして、可能な限り最小限の応力で部品を解放する方法を正確に知っています. 大まかな、または不注意な離型技術は、よくできた金型でさえすぐに破壊します.

シリコンモールドの寿命: 範囲と係数の表

この表は、金型の寿命に影響を与える主要な要因とその相対的な影響についての簡単なリファレンスを提供します. このガイドを使用して、特定のプロジェクトの有効期間が 20-25 部品平均.

| 因子 | 金型寿命への影響 | 最良のシナリオ (寿) | 最悪のシナリオ (短命) |

| 部品ジオメトリ | 高い | 簡単, オープン形状. アンダーカットなし. ゆったりとした半径. | 深いアンダーカットと薄い壁を持つ複雑な形状. |

| 鋳造樹脂タイプ | 適度 | 柔らかい, フレキシブル樹脂 (ローショアA). 低発熱. | つらい, 硬質樹脂 (ハイショアD). 高発熱. |

| 表面仕上げ | 適度 | 高度に研磨されている, 光沢仕上げ (SPI-A1). | 深い, 複雑なマットな質感 (例えば。。, 革目). |

| 技術者のスキル | 高い | 熟練した金型切断と丁寧さ, 患者用型外. | 急いでいる、または不適切な離型技術. |

シリコンモールドの寿命を最大限に延ばす方法

金型の摩耗は避けられないが, 単一の金型から製造される高品質の部品の数を最大化するために従うことができるベスト プラクティスがいくつかあります.

金型の寿命を延ばすためのベストプラクティス

ドラフトと半径に余裕のある部品を設計. 真空鋳造により、ドラフトゼロの機能が可能になりますが、, 少量の抜き勾配を組み込んで鋭い角を丸めることで、常に離型時の応力が軽減され、金型の寿命が延びます.

ニーズを満たす最も攻撃性の低い樹脂を選択してください. プロジェクトが極端な剛性を必要としない場合, 少し柔らかいポリウレタンの使用を検討してください. これにより、部品を金型から取り出しやすくなります.

高品質の離型剤を塗布する. 薄い, シリコーンに安全な離型剤を均一に塗布し、鋳造のたびに金型キャビティに塗布する必要があります. これにより、樹脂の付着を防ぐバリアが形成され、離型時の摩擦が軽減されます.

サイクルの合間に金型を完全に冷やします. 金型を周囲温度に戻させずに部品を連続して鋳造すると、熱応力が蓄積する可能性があります. 金型を休ませて冷やすと、金型の全体的な寿命が延びます.

型外時の金型の取り扱いには十分ご注意ください. 技術者は、部品を解放するために必要な最小限の力を使用する必要があります. 金型は穏やかかつ均一に曲げる必要があります, 鋭いものを避ける, 引き裂き動作.

使用しないときは金型を適切に保管してください. 金型を使用しない場合, 洗浄して涼しい場所に保管する必要があります, 暗い場所. 紫外線や高温にさらされると、時間の経過とともにシリコーンが劣化する可能性があります.

金型摩耗が部品品質に与える影響

シリコンモールドの寿命が近づくにつれ, 劣化は鋳造部品の表面に現れ始めます. 部品を監視し、金型が許容できる結果を生成できなくなったときに判断するのは、品質を重視したサービスプロバイダーの責任です.

金型の劣化は部品にどのような影響を与えるか?

1. 細かいディテールの損失

金型の摩耗の最初の兆候の 1 つは、細かい部分の柔らかさです. 金型キャビティの鋭いエッジはわずかに丸みを帯びます. 小さい, 鮮明なテキストは定義されなくなります. 複雑なテクスチャはシャープさを失い始めます.

2. 表面仕上げの劣化

部品の表面仕上げも変化します. 高度に研磨されたマスターパターンから作成された金型は、最初に光沢のある部品を製造します. 金型が摩耗すると, パーツは徐々にくすんでマットな外観になります.

3. 公差への影響

金型の伸びや曲げを繰り返すため, わずかに変形し始めることがあります. これは、部品の寸法精度がドリフトし始める可能性があることを意味します. 金型の寿命の後半に鋳造された部品は、金型が新しいときに鋳造された部品と寸法が若干異なる場合があります. この摩耗は、達成可能なものを定義する重要な要素です 真空鋳造公差 フル生産で.

鋳造部品の材料特性がどのように変化するかを考慮することも重要です, これは、多くの場合、 ショア硬度チャート, 金型に影響を与える可能性があります. 非常に硬いプラスチックは、柔らかいプラスチックよりも取り外し時に金型に大きなストレスをかけます, フレキシブルなもの.

結論

真空鋳造におけるシリコン金型の寿命は変数です, 固定数ではない. 平均 20-25 パーツは良いベースラインです, 実際の出力は、部品設計間の相互作用の直接的な結果です, 材料の選択, およびプロセスの実行. 硬いプラスチックから鋳造される重い質感の複雑な部品は、金型の寿命が短くなります. 柔らかいゴムから鋳造された研磨仕上げのシンプルな部品は、金型の寿命を大幅に長くします.

これらの要因を理解することは、少量生産を成功させるための鍵となります. これにより、正確な見積もりが可能になり、最初のユニットから最後のユニットまで部品の品質が一貫していることが保証されます. GD-Prototypingで, 金型製作における当社の深い経験により、あらゆるプロジェクトを最適化して、工具の寿命を最大限に延ばすことができます, お客様に可能な限り最高の品質と価値を提供する.