板金公差のガイド (磯 2768)

精密工学の世界で, コミュニケーションがすべて. ある場所の設計者は、ある場所の部品の正確な要件を別の場所の製造業者に伝えることができなければなりません. このコミュニケーションは明確でなければなりません, コンサイス, そして普遍的に理解されています. 部材の物理寸法の場合, この言葉は寛容です. 全員が同じ言語を話していることを確認するため, 国際規格が作成された. これらの規格の中で最も重要で広く使用されているものの 1 つは ISO です 2768.

磯 2768 は、線形の一般公差の簡略化されたシステムを提供する国際規格です。, 角度, および幾何学的寸法. これは、設計図面で既定値を定義するために使用されます, 特定の, それらに適用される個々の許容範囲. この規格を理解することは、板金製造に携わるエンジニアや設計者にとって不可欠です.

世界中のクライアントと協力する精密加工工場として, GD-PrototypingはISOに準拠しています 2768 標準 デイリー. これは、品質と一貫性に対する当社の取り組みの基盤です. このガイドでは、標準の包括的な概要を説明します. その仕組みを解説します, さまざまなクラスがどのように適用されるか, そして、それが板金製造プロセスの微妙な違いと具体的にどのように関連しているか.

一般公差とISOの目的 2768

数十の曲げがある複雑な板金筐体を想像してみてください, 穴, とスロット. 設計図面のすべての寸法に特定の公差を適用することは非現実的であり、視覚的に乱雑です. これにより、図面が読みにくくなり、過剰な検査時間が必要になります.

一般公差規格が必要な理由?

これは、ISOのような一般的な公差規格です 2768 かけがえのないものになる. すべての機能を個別に許容する代わりに, 設計者は、図面の表題欄に 1 つの注記を追加できます. このメモ, とか "ISO2768-mK認証," 部品上のすべてのフィーチャーにデフォルトの公差セットを自動的に適用します. これにより、図面が簡素化され、期待される品質と精度のベースライン レベルが明確に伝わります.

共通の, 精度のための国際的に認められた言語. これにより、設計者と製造業者の両方が同じ期待に応えて作業していることが保証されます, 最初の金属片が切断される前でも.

規格の 2 つの部分

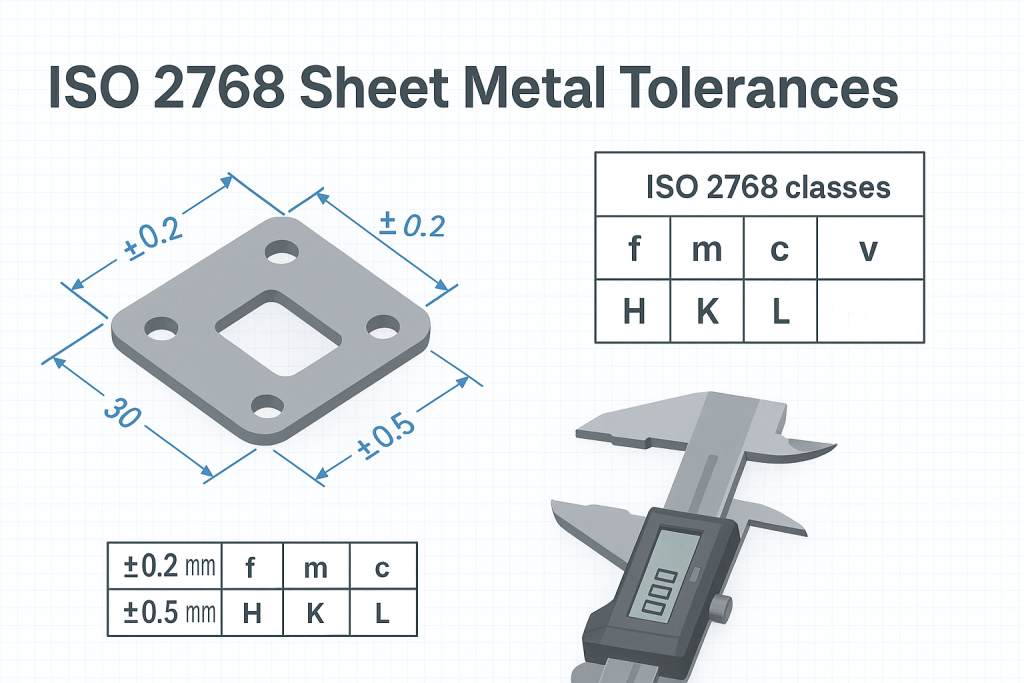

The ISO 2768 標準は2つの異なる部分に分かれています. それらはほとんどの場合一緒に使用されます.

- 磯 2768-1: この部分では、線形寸法と角度寸法の一般的な公差について説明します. これは、 "大きさ" 機能の.

- 磯 2768-2: このパートでは、一般的な幾何学的公差について説明します. これは、 "形" 又は "形" 機能の, 真っ直ぐさなど, 平ら, と垂直性.

図面の表題欄の完全な仕様は、両方のパーツを参照します, 例えば, "ISO 2768-mKです。" の "m" は、部品の公差クラスを参照します。 1, そして "K" は、部品の公差クラスを参照します。 2.

ISO の詳細 2768-1: 線形公差と角度公差

磯 2768-1 は、標準の最初の部分です. 特徴量の基本的なサイズを制御するためのフレームワークを提供します. アプリケーションが異なれば、必要な精度レベルも異なることを認識しています. そこで, 4 つの異なる公差クラスを定義します.

4 つの許容クラス (f, m, c, v)

設計者は、部品の機能要件に基づいてクラスを選択します.

- f (終わり): このクラスは、寸法を非常に厳密に制御する必要がある高精度コンポーネントに使用されます.

- m (中程度): これは最も一般的で広く使用されているクラスです. 精度と製造性のバランスが取れており、一般的な製造用途の大部分に適しています.

- c (粗い): このクラスは、より低いレベルの精度が許容され、大きな寸法変動が部品の機能に影響を与えない部品に使用されます.

- v (非常に粗い): これは、最も制限の少ないクラスです, 精度が主な関心事ではない粗い鋳物や鍛造品などの部品の重要でない寸法に使用されます.

線形寸法の参照テーブル (磯 2768-1)

この表は、許容偏差をミリメートル単位で定義しています (ミリメートル) 異なる公称長さ範囲に対応.

| 公称長さ範囲 (ミリメートル) | クラスf (終わり) | クラス m (中程度) | クラスc (粗い) | クラス v (非常に粗い) |

| 0.5 まで 3 | ±0.05 | ±0.1 | ±0.2 | - |

| > 3 まで 6 | ±0.05 | ±0.1 | ±0.3 | ±0.5 |

| > 6 まで 30 | ±0.1 | ±0.2 | ±0.5 | ±1.0 |

| > 30 まで 120 | ±0.15 | ±0.3 | ±0.8 | ±1.5 |

| > 120 まで 400 | ±0.2 | ±0.5 | ±1.2 | ±2.5 |

| > 400 まで 1000 | ±0.3 | ±0.8 | ±2.0 | ±4.0 |

| > 1000 まで 2000 | ±0.5 | ±1.2 | ±3.0 | ±6.0 |

| > 2000 まで 4000 | ±0.8 | ±2.0 | ±4.0 | ±8.0 |

角度寸法の参照表 (磯 2768-1)

この表は、角度の許容偏差を定義しています, 問題の角度の短い脚の長さに基づく. 値は度と分角で示されます (60 分弧 = 1 度).

| 短い脚の公称長さ (ミリメートル) | クラスf (終わり) | クラス m (中程度) | クラスc (粗い) | クラス v (非常に粗い) |

| まで 10 | ±1° | ±1° | ±1°30' | ±3° |

| > 10 まで 50 | ±30フィート | ±30フィート | ±1° | ±2° |

| > 50 まで 120 | ±20分 | ±20分 | ±30フィート | ±1° |

| > 120 まで 400 | ±10フィート | ±10フィート | ±15分 | ±30フィート |

| > 400 | ±5分 | ±5分 | ±10フィート | ±20分 |

ISO の詳細 2768-2: 幾何公差

磯 2768-2 Part の基盤の上に構築されています。 1. 特徴のサイズを制御するだけでは不十分であることを認識しています. フィーチャの形状と他のフィーチャとの関係も重要です. 標準のこの部分は、 "形" 部品の.

3 つの公差クラス (H, K, L)

Partに似ている 1, 規格のこの部分では、3 つのクラスの精度が提供されます.

- H (終わり): 高精度用途向け.

- K (中程度): 一般的な, 汎用クラス.

- L (粗い): 幾何学的形状がそれほど重要ではないアプリケーション向け.

幾何公差の参照表 (磯 2768-2)

この表は、真直度の許容偏差を定義しています, 平ら, 垂直性, 対称, 円形振れ. 公差値は、制御されるフィーチャーの公称長さによって決まります.

| 公称長さ範囲 (ミリメートル) | クラスH (終わり) | クラスK (中程度) | クラスL (粗い) |

| まで 10 | 0.02 | 0.05 | 0.1 |

| > 10 まで 30 | 0.05 | 0.1 | 0.2 |

| > 30 まで 100 | 0.1 | 0.2 | 0.4 |

| > 100 まで 300 | 0.2 | 0.4 | 0.8 |

| > 300 まで 1000 | 0.3 | 0.6 | 1.2 |

| > 1000 まで 3000 | 0.4 | 0.8 | 1.6 |

垂直性 (単位:mm)

| 短辺の公称長さ (ミリメートル) | クラスH | クラスK | クラスL |

| まで 100 | 0.2 | 0.4 | 0.6 |

| > 100 まで 300 | 0.3 | 0.6 | 1.0 |

| > 300 まで 1000 | 0.4 | 0.8 | 1.5 |

| > 1000 まで 3000 | 0.5 | 1.0 | 2.0 |

ISOの適用 2768 特に板金加工

It is crucial to understand that ISO 2768 は一般的な標準です. そこで, 板金への応用には、製造プロセスの固有の特性を理解する必要があります.

の "中程度" 業界標準としてのクラス

板金部品の大部分に対応, 標準仕様はISO 2768-mKです.

- の "m" (中程度) Part のクラス 1 最新のレーザー切断およびプレスブレーキ装置で現実的かつ経済的に達成可能なレベルの線形精度を提供します.

- の "K" (中程度) Part のクラス 2 曲げ後のフィーチャの平坦度と垂直性を適切に一般的に制御します.

より厳密なクラスの要求, とか "fH," 一般的な板金部品の場合、多くの場合、実用的ではありません. 特別な取り扱いが必要なため、コストが劇的に増加する可能性があります, 処理が遅い, そして、はるかに高い検査負担.

製造プロセスが達成可能な公差に与える影響

板金部品の最終公差は、製造プロセスの各ステップの公差の結果です.

- レーザー切断 / 入鋏: 最初の2Dフラットパターンは非常に高い精度でカットできます. 最新のファイバーレーザーは、多くの場合、 "f" (終わり) クラス.

- ベンディング (プレスブレーキ): 最もバリエーションが盛んなステージです. プレスブレーキで金属を曲げるプロセスは、材料の厚さにばらつきの影響を受けます, 硬度, と粒子の方向. これにより、最終的な角度とフランジの寸法にわずかなばらつきが生じます. この曲げバリエーションにより、 "m" (中程度) クラス 最も適切な総合基準.

一般的な許容範囲から逸脱する場合

一般公差の目的は、重要でない特徴をカバーすることです. お客様の特定の機能がその機能にとって重要な場合, 特定の, より厳しい公差. 例えば, 別の部品と位置合わせする必要がある取り付け穴のパターン, または、特定のスペースに収まる必要があるエンクロージャの全幅. 寸法で特定の公差が呼び出された場合, これは常にタイトル ブロックの一般的な許容値を上書きします. これらの原則を理解することは、当社の重要な部分です 板金設計ガイドライン.

実際の板金公差に影響を与える要因

ISOのような規格で作業している場合でも 2768, いくつかの現実世界の要因が板金部品の最終精度に影響を与える可能性があります. 専門の製造業者がこれらの変数を理解し、管理します.

精度に影響を与えるその他の要因?

- 材料の種類と厚さ: 材料が異なれば動作も異なります. 例えば, ステンレス鋼にはもっとあります "スプリングバック" 軟鋼より曲げた後, 最終的な角度に影響を与える可能性があります. また、厚い材料は一般に、薄い材料よりも厳しい角度公差に曲げるのが難しい.

- 曲げ半径とフィーチャーへの近接性: 曲げ半径が非常に狭いと、より多くの応力と潜在的な偏差が生じる可能性があります. 曲がりに近すぎる穴やその他のフィーチャは歪む可能性があります, 位置公差に影響を与える.

- 部品の複雑さ: 異なる方向に多くの曲げがある部品は、累積誤差が蓄積される可能性が高くなります. 単純なブラケットは、複雑なブラケットよりも厳しい公差に保持しやすいでしょう, マルチベンドシャーシ.

- 機械および工具の状態: 最終部品の精度は、それを製造するために使用される機械の品質に直接関係します. 手入れの行き届いた, 高品質の工具を備えた最新のプレス ブレーキは、古い機器よりもはるかに一貫した正確な部品を製造します.

これらのバリエーションは、アセンブリに加算される可能性があります. これが、 公差スタックアップ解析 多くの場合、多くの相互作用するコンポーネントを持つ複雑な製品に必要になります.

結論

磯 2768 現代の製造業において強力かつ不可欠なツールです. 板金部品に期待されるレベルの品質と精度を伝えるための世界共通言語を作成します. この規格を使用することにより、, 設計者は図面を簡素化し、設計意図を製造業者が明確に理解できるようにします.

適切な許容クラスの選択 - ほとんどの場合 "エック" 板金の場合 - 機能的で経済的に生産できる部品を作成するための鍵です. 製造プロセス自体がこれらの一般的な公差にどのような影響を与えるかを理解することで、よりインテリジェントで協力的な設計プロセスが可能になります. GD-Prototypingで, 精度への取り組みとISOなどの国際規格の順守 2768 お客様が常に最高品質の部品を受け取るようにします.