ラピッドツーリングと量産ツーリング: 完全ガイド

射出成形の世界では, 最も重要な, コンプレックス, そして高価なコンポーネントはツール自体です. 金型はプロセス全体の中心です. その品質は、製造されるすべての部品の品質を決定します. プラスチック部品を開発するあらゆる企業向け, ツールの選択は重要な戦略的決定です. プロジェクトのタイムラインに直接影響します, 予算, そして製造の拡張性. プロジェクトがたどることができる 2 つの主要なパスは、ラピッド ツーリングと生産ツーリングです. どちらも射出成形金型を作成しますが、, それらは大きく異なる目的のために設計されています.

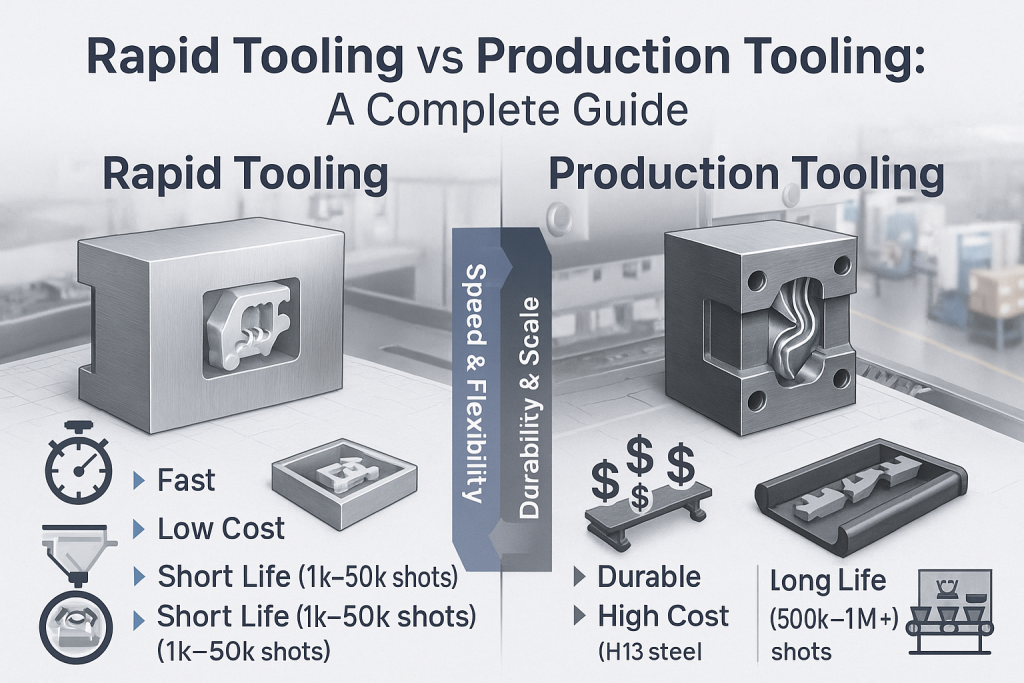

主な違いは、ラピッド ツーリングではアルミニウムや P20 鋼などの柔らかい材料を使用して、プロトタイピングや少量生産のために金型を迅速かつ手頃な価格で作成できることです, 一方、生産工具は H13 などの硬化鋼を使用して、大量生産と数百万サイクル向けに設計された耐久性の高い金型を作成します. 各アプローチの具体的な利点と限界を理解することは、ビジネスとエンジニアリングの健全な意思決定を行うために不可欠です.

ラピッドツール製造と生産工具製造の両方の専門家として, GD-Prototyping は、この重要な選択を通じて数え切れないほどのクライアントを導いてきました. このガイドでは、, 2つのツーリング哲学の技術的比較. 製品のライフサイクルのあらゆる段階に適切なツール戦略を選択するための知識を身につけます.

ラピッドツーリングを理解する: プロトタイピングとブリッジ生産のスピード

ラピッドツーリング, プロトタイプツーリングまたはソフトツーリングとも呼ばれます, は、1 つの主要な目標に焦点を当てたプロセスです: 速度. その目的は、機能的な射出成形金型を最短時間で作成することです. これにより、製品開発チームは現実のものにすることができます, 成形部品を手に取ってテストと検証を迅速に行う. これは、初期プロトタイプ間の重要なギャップを埋めます (3Dプリントのように) そして本格的な生産.

ラピッドツーリングとは?

ラピッドツーリングとは、非常に長い寿命よりもスピードとコストの削減を優先した材料と方法を使用して射出成形金型を製造することです. 構築に数か月かかる代わりに、, 多くの場合、迅速な工具はわずか数週間で製造できます. この加速は、よりソフトな, より簡単に機械加工できる材料であり、多くの場合、従来の工具製造のより時間のかかる側面の一部を簡素化します.

ラピッドツールの一般的な材料

材料の選択は、迅速なツーリングの重要な差別化要因です.

- アルミニウム 7075: これは、ラピッドツーリングによく選ばれています. アルミニウムは、スチールよりも CNC マシンにとってはるかに簡単かつ高速です. また、優れた熱伝導率も備えています. これにより、すばやく加熱および冷却できます, サイクルタイムの短縮につながる可能性があります. それは "柔らかい" 工具材質, それは今でも何千もの高品質の部品を製造できる強力な合金です.

- P20スチール: P20は用途が広い, 硬化鋼製. 生産工具に使用される鋼ほど硬くありません, これにより、機械加工が容易になります. しかし, アルミニウムよりも耐久性と耐摩耗性が大幅に優れています. P20金型は優れた中間オプションです. 数万個の部品を生産できます, 少量生産や大規模な市場テストに最適です。.

ラピッドツーリングの主な特徴

ラピッドツーリングの性質は、一連の明確な特性によって定義されます:

- 速度: ラピッドツールのリードタイムは劇的に短縮されます, 通常、 2 宛先 6 週間. これは、生産ツールに必要な時間のほんの一部です.

- 低コスト: より手頃な価格の材料と加工時間の短縮の組み合わせにより、ラピッドツーリングのコストが大幅に削減されます. これにより、実際の射出成形プロトタイプを作成するための参入障壁が低くなります.

- 限られた寿命: ラピッドツールは永遠に続くようには設計されていません. アルミニウム製の工具は、 1,000 宛先 10,000 パーツ. P20 ツールは、最大 50,000 パーツ. これは、生産ツールの100万ショットの寿命よりもはるかに短いです.

- 設計の柔軟性: 素材が柔らかいので, ラピッドツールを変更する方がはるかに簡単かつ迅速です. テストで設計上の欠陥が明らかになった場合, ツールをすばやく更新して、プロトタイプの新しいイテレーションを作成できます.

ラピッドツーリングが正しい選択である場合?

ラピッドツーリングは、製品開発のいくつかの重要な段階で理想的なソリューションです:

- 機能プロトタイピング: 実際の生産材料で設計をテストする必要がある場合.

- 市場テスト: パイロットローンチ用の少量の製品を生産するため、または顧客からのフィードバックを収集するため.

- ブリッジ制作: として機能するには "橋" リードタイムの長い生産ツールを構築している間に、製品を迅速に市場に投入する.

生産ツールを理解する: 大量生産に耐える耐久性

生産ツーリング, ハードツーリングとも呼ばれます, は、1つの主要な目標を持って設計されています: 長寿. これは、大量生産の厳しさに耐えるために構築された多額の設備投資です, 連続製造. 1つの生産ツールで数十万個を生産すると予想されています, あるいは何百万人もの, 寿命全体にわたる同一部品.

生産ツーリングとは?

生産工具は、超耐久性の製造です, 硬化工具鋼を使用した高精度射出成形金型. その設計と構造のあらゆる側面は、再現性のために最適化されています, 確実, そして非常に長い動作寿命. 私たちが日常的に使っているプラスチック製品を大量生産するために工場で使われている道具です.

生産ツールの一般的な材料

生産工具に使用される材料は、その極めて高い硬度を考慮して選択されます, 耐摩耗性, 細かい研磨を保持する能力.

- H13工具鋼: これは、生産金型の主力材料です. 靭性と耐熱疲労性に優れたクロムモリブデン熱間加工鋼です. 通常、高硬度に熱処理されます (頃 48-52 人権委員会) 機械加工後.

- S136ステンレス鋼: 高級ステンレス鋼工具鋼です. 非常に高い温度まで研磨できます, 鏡面のような仕上げ (SPI-A1). 耐食性にも優れています. そのため、レンズなどの光学部品の成形や、PVC などの腐食性プラスチックでの使用に最適です.

生産工具の主な特徴

生産ツールは、はるかに高く、より堅牢な基準に基づいて構築されています.

- 極めて高い耐久性: H13鋼で作られた手入れの行き届いた生産ツールは、多くの場合、100万ショット以上の寿命が保証されています.

- 高い初期費用: これらのツールは多額の設備投資です. コストは高価な材料を反映しています, 複雑な製造プロセス, そしてそれらを構築するために必要な広範な熟練労働者.

- 長いリードタイム: 生産ツールのリードタイムはかなり長くなります, 多くの場合、 8 宛先 16 数週間以上.

- 複雑なデザイン: 生産ツールには、多くの場合、高度な機能が組み込まれています. これらには、サイクルタイムを短縮するための高度な冷却チャネルが含まれます, アンダーカットの複雑なサイドアクション, 材料の無駄を削減するためのホットランナーシステム.

生産工具が正しい選択であるのはどのような場合ですか?

生産ツールは、:

- 大量生産: 製品に最終決定された場合, 検証済みの設計で、大量生産の準備が整っています (通常 100,000 単位以上).

- 長期プロジェクト: 長年製造される製品に.

- 研磨材: ガラスや炭素繊維などの研磨材を充填したプラスチックを成形する場合, 柔らかいツールをすぐに摩耗させます.

耐久性と. リードタイムチャート: ビジュアルガイド

このグラフは、単純な, さまざまなツールオプション間のコアトレードオフの一目でわかる比較.

| ツーリングタイプ | 工具材料 | 一般的なリードタイム | 予想工具寿命 (ショット) | 相対コスト |

| ラピッドツーリング | アルミニウム 7075 | 2 - 4 週間 | 1,000 - 10,000 | $ |

| ラピッドツーリング | P20スチール | 3 - 6 週間 | 10,000 - 50,000 | $$ |

| 生産ツール | H13 硬化鋼 | 8 - 16+ 週間 | 500,000 - 1,000,000+ | $$$$$ |

主な違いを深く掘り下げる

見出しの数字を超えて, いくつかの重要な技術的および財務的違いは、ラピッドツーリングと生産ツーリングを区別します.

工具の材質と硬度

素材が核となる差別化要因です. 硬化 H13 鋼は、耐摩耗性の点でアルミニウムや P20 鋼よりもはるかに優れています. これは研磨剤を使用する場合に特に重要です, ガラス繊維入りプラスチック. ガラス繊維入りのナイロンは、アルミニウム型の細部をすぐに侵食します. 硬化したH13工具にはほとんど影響しません, 数十万回のショットを撃っても. この硬度により、生産ツールは高速射出成形プレスの巨大な型締圧力に何百万サイクルも変形することなく耐えることができます.

ツールの設計と複雑さ

生産ツールは、はるかに複雑で最適化されたエンジニアリングです.

- 冷却システム: 制作ツールの特徴は複雑です, サイクルタイムを最小限に抑えるように設計された最適化された冷却チャネル. 冷却が速いということは、1時間あたりの部品数が増えることを意味します, これにより、部品あたりのコストが削減されます.

- 排出システム: 多くの場合、高速用に設計されたより複雑で堅牢な排出システムを備えています, 自動運転.

- ゲーティングとランナー: 生産ツールでは、ホットランナーシステムが使用されることがよくあります. これらは、ランナーチャネル内のプラスチックを溶融状態に保ちます, 無駄をなくし、プロセスを改善. の選択 射出成形ゲートの種類 は、外観の品質と部品の性能を確保するために、生産ツールにおいてはるかに重要な設計上の決定です.

コスト分析: ツールコストと. 部品あたりのコスト

これは最も重要な財務上の考慮事項です.

- ラピッドツーリングは、初期工具コストは非常に低いですが、部品あたりのコストはわずかに高くなります. これは、サイクルタイムが長くなる可能性があるためです, そして、ツールの自動化は低くなっています.

- 生産工具は初期工具コストが非常に高いですが、部品あたりのコストは非常に低いです. このツールは、最大の速度と効率のために最適化されています.

損益分岐点がある. 少量の場合, プロジェクトの総コストは、ツール価格によって支配されます, ラピッドツーリングをより安価なオプションにする. 数量が増えると, 総コストは各部品の価格によって支配されます. 生産ツールの部品あたりのコストが低いため、最終的には初期価格の高さを克服します. プロジェクトの損益分岐点を決定するには、徹底的なコスト分析が不可欠です.

リードタイムと市場投入までの時間

今日のペースの速い市場で, スピードは競争上の優位性です. これは、迅速なツーリングの主な推進力です. 最終的なデザインから実際のデザインに移行する能力, わずか数週間で成形部品が完成すれば、状況が一変する可能性があります. これにより、企業は製品を発売できます, 収益を生み出す, そして、生産ツールを待つことを選択した競合他社よりも数か月早く市場シェアを獲得しました.

戦略的な選択をする: プロジェクトに適したツール?

ラピッド ツールと本番ツールのどちらを選択するかは、プロジェクトの特定のフェーズと目標に基づいて行うべき戦略的決定です.

製品ライフサイクルの意思決定フレームワーク

次の場合は、ラピッドツーリングを選択します。:

- プロトタイピングまたは検証の段階にあり、生産グレードの材料を使用して設計をテストする必要があります.

- 認証には少量の部品が必要です, 市場テスト, またはパイロットローンチ.

- あなたには必要です "ブリッジツーリング" リードタイムの長い生産工具を製作しながら、すぐに生産・販売を開始する.

- 商品が少量の商品であり、売上が 50,000 その存続期間にわたる単位.

正確な材料を必要としない非常に少量または初期形状/フィットプロトタイプ用, ラピッドツーリングを他の方法と比較することも価値があります. 深く掘り下げる 真空鋳造と射出成形 小ロット生産の代替パスを明らかにすることができます.

次の場合に生産ツールを選択します。:

- 製品設計は完全にテストされています, 確定, 検証済み.

- 量産に入り、生産を期待している 100,000 単位以上.

- 長期的な部品あたりのコストは、プロジェクトの収益性にとって最も重要な財務的推進力です.

- 部品は研磨性の高いものから成形されます, 硬化鋼工具を必要とするガラス充填材料.

結論

ラピッドツーリングと生産ツーリングのどちらを選択するかは、重要な戦略的選択です. 普遍的にはありません "より良い" オプション. 正しい選択は、プロジェクトのボリュームに合わせたものです, タイムライン, と予算. ラピッドツーリングは比類のないスピードと柔軟性を提供します, 製品ライフサイクルの初期段階に最適なツールになります. 生産工具は比類のない耐久性と効率を提供します, 量産に欠かせない基盤となる.

それぞれの明確な目的と機能を理解することで、, 市場への道筋を最適化する情報に基づいた意思決定を行うことができます. GD-Prototypingで, 当社の専門家チームは、両方のツールの哲学に精通しています. 私たちは、あらゆる段階でプロジェクトをサポートするために必要な公平なガイダンスと高品質のツールメイキングを提供できます, 最初のプロトタイプから100万番目の部品まで.