射出成形用のABS肉厚: 完全ガイド

アクリロニトリルブタジエンスチレン (米国船級協会) 射出成形の世界における真の主力製品です. この多用途の熱可塑性プラスチックは、その優れた特性バランスで高く評価されています. 高い衝撃強度を提供します, 剛性が良い, そして高品質の表面仕上げ. そのため、数え切れないほどの用途に最適です, 電子ハウジングから自動車内装まで. しかし, ABSから成形された部品の成功は、1つの重要な設計ルールに大きく依存します: 適切な肉厚.

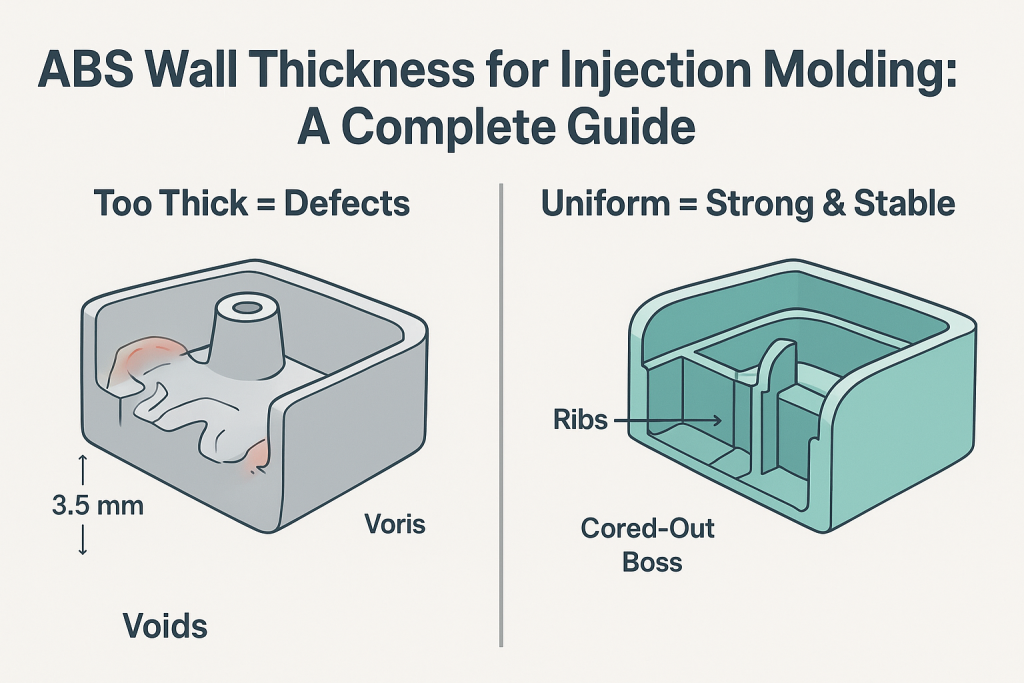

射出成形における ABS の推奨肉厚は通常、 1.5 mm と 3.5 ミリメートル (0.060 宛先 0.140 インチ). もっと重要なことは, 制服の維持, この範囲内で一定の厚さは、外観上の欠陥を防ぐための最も重要な要素です, 内部応力の最小化, 部品の寸法安定性を確保する.

このガイドでは、, ABS 肉厚の原理を技術的に掘り下げる. 製造可能性を考慮した設計の専門家として (DFMの) ABS部品用, GD-Prototypingは、ルールの背後にある科学を説明します. 間違った厚さの影響について詳しく説明します. また、設計を成功させるための実用的なベストプラクティスも提供します, 高品質のABS部品.

肉厚が ABS にとって最も重要な設計ルールである理由

肉厚がなぜそれほど重要なのかを理解するには, まず、射出成形プロセスの物理学と ABS プラスチックの特定の特性を確認する必要があります. 射出成形部品は単純に形成されるものではありません; それは激しい熱と圧力のプロセスから生まれます, その後、重要な冷却段階が続きます.

溶融ABSの物理学

ABSペレットを射出成形機で加熱する場合, それらは粘性になります, 溶融液. 次に、この液体を冷却された金型キャビティに高圧で射出されます. 溶融プラスチックはキャビティを通って流れます, 部品の形状の細部まで塗りつぶす. キャビティがいっぱいになったら, プラスチックが冷えて固まり始める, クーラーモールド壁と接触する外面から始めて.

ABSの重要な特性, すべての熱可塑性プラスチックと同様に, 冷えると収縮するということです. この収縮は重要ではありません; それは最大になる可能性があります 0.7% 材料の体積の. プラスチック部品設計の科学全体は、この収縮を制御された予測可能な方法で管理することを中心に構築されています.

均一冷却の重要性

核となる原則は均一な冷却です. 部品のすべてのセクションが同じ速度で冷却および収縮する場合, 部品は安定しており、欠陥はありません. しかし, 部品のあるセクションが別のセクションよりも大幅に厚い場合, 冷え方がずっと遅くなります.

パーツを 2 厚い壁に隣接するmm壁, 6 mmボス.

- の 2 mmの壁は比較的早く冷却され、固まります.

- の 6 mmボス, はるかに厚い, 核の中ではるかに長い間溶けたままになります.

この厚いコアが最終的に冷えて収縮するにつれて, 周囲を引っ張ってしまいます, すでに固体の材料. この収縮の差により、部品内に計り知れない内部応力が生じます. この応力は、ほぼすべての主要な成形欠陥の根本原因です.

厚さとサイクルタイムの関係

部品品質を超えて, 肉厚は生産コストに直接的かつ劇的な影響を与えます. 冷却段階は、多くの場合、射出成形サイクル全体の中で最も長い部分です. 部品が十分に冷却されて取り出されるまでにかかる時間は、その最も厚い断面に指数関数的に関係します. 厚さが 2 倍の部品は、冷却に 4 倍の時間がかかる場合があります. 量産環境では, サイクルタイムの毎秒は、部品あたりの最終コストに加算されます. したがって、経済的な製品を作成するには、最小の適切な肉厚で設計することが不可欠です.

不適切な肉厚の結果

均一な肉厚の基本ルールに違反した場合, 差動冷却によって引き起こされる内部応力は、さまざまな成形欠陥として現れます. これらは、軽微な外観上の傷から、部品を使用不能にする重大な構造上の欠陥まで多岐にわたります.

壁が厚すぎたり、不均一だったりするとどうなるか?

これらの一般的な欠陥を理解することは、ABS を扱う設計者にとって非常に重要です.

ヒケ: 最も一般的な欠陥

- それらは何ですか: ヒケは、成形部品の表面にある浅いくぼみまたはくぼみです. それらは通常、肋骨のような太い特徴の反対側の顔に現れます, ボス, または鋭い角.

- なぜ起こるのか: ヒケは収縮差の直接的な結果です. 厚みのある, フィーチャーの溶融コア (肋骨のように) 冷却と収縮, 主壁のまだ柔らかい表面を内側に引っ張ります. これにより、特徴的なインデントが作成されます. フィーチャーが厚いほど, 縮むほど, そして、ヒケが深刻になります.

- インパクト: ヒケは主に外観上の欠陥です. しかし, 視認性の高い消費者向け製品, 多くの場合、それらは受け入れられず、部品の不合格につながる可能性があります. これらの欠陥を防ぐことは、優れた部品設計の主な目標です. 詳細情報, 私たちの詳細なガイドでは、さまざまな内容を提供します。 ヒケの修正.

ボイド: 隠れた内部欠陥

- それらは何ですか: ボイドは、成形部品の厚い部分の内側に閉じ込められた気泡または真空ポケットです.

- なぜ起こるのか: ボイドは、ヒケを引き起こすのと同じメカニズムの極端な結果です. 非常に厚い部分で, プラスチックの外面が最初に凍結して固化します. 大きい, 溶融コアは冷却され収縮し続けます, それは自分自身から離れます, しかし、硬い外皮は内側に崩壊してヒケを形成することはできません. その代わりに, 真空バブル, または無効, 中央に形成される.

- インパクト: ボイドは重大な構造上の欠陥です. 部品内に弱点が生じ、負荷がかかると予期しない機械的故障につながる可能性があります. 内部にあるからです, 部品を切り開いたり、X 線などの高度な検査方法を使用したりしないと、多くの場合、それらは見えません.

反り: 形の歪み

- それは何ですか: 反りとは、成形後の部品の寸法歪みです. 平らに設計された部品がねじれたり曲がったりして金型から出てくることがあります.

- なぜそれが起こるのか: 反りは大規模な結果です, 制御されていない内部応力. 部品の肉厚に大きなばらつきがある場合, 異なるセクションは、大幅に異なる速度で冷却および収縮します. これにより、大規模な内部綱引きが生まれます. 部品が金型から取り出された後, これらの応力は、部品を曲げたりねじったりして新しい, 低エネルギー形状.

- インパクト: 反りが取れた部品はアセンブリに正しく収まりません. これは機能的な障害であり、部品設計が不十分であることの明らかな兆候です.

ショートショット: 壁が薄すぎる場合

- それらは何ですか: ショートショットは不完全な部分です. 溶融プラスチックは凍結する前に金型キャビティ全体を満たすことができません.

- なぜ起こるのか: この欠陥は、壁部分が薄すぎて溶融プラスチックが流れない場合に発生します. チャネルが薄いため、プラスチックが冷却され、時期尚早に固まります, 空洞の残りの部分が満たされるのを防ぐ閉塞を作成します. プラスチックの流動性 (メルトフロー指数) そして射出圧力も要因です.

- インパクト: ショートショットは完全な失敗です. 部品が不完全であるため、廃棄する必要があります.

均一な肉厚を実現するためのベストプラクティス

デザイナーの目標は、完全に均一な肉厚を維持しながら、強く機能的な部品を作成することです. これは多くの場合、困難な作業です. しかし, 確立された一連のベストプラクティスは、設計プロセスの指針となります.

デザイナーはどのようにして均一性を維持できるか?

素材を追加する代わりに, 多くの場合、重要なのは戦略的に削除することです.

の "コアリングアウト" 技術

最も基本的なベストプラクティスは、 "コアアウト" ソリッドセクション. 厚い, ソリッドブロック. ソリッドピースとして成形するのではなく、, 極端な沈み込みと空隙が生じます, くり抜かれた箱としてデザインする必要があります. 内部材料を除去することで, 一貫性のある部品を作成します。, 均一な肉厚. これにより、収縮差の根本原因が解消されます. プラスチック部品の固体のような特徴は、背面または底面から芯を取り出す必要があります.

剛性を考慮したリブの設計, 厚みではない

壁を強くしたり、より硬くする必要がある場合, 最初の本能は、多くの場合、それを厚くすることです. これはほとんどの場合、間違ったアプローチです. はるかに優れた解決策は、薄い公称壁を維持し、一連の薄いサポートリブを追加することです. リブは、材料の増加を最小限に抑えながら、部品の剛性を劇的に高めることができます. 反対側の面にヒケができないように, リブは正しく設計する必要があります.

- リブの厚さ: リブはおおよそ 40% 宛先 60% 取り付けられている壁の厚さの. 例えば, ある 2.5 mm 壁には、 1.0 mm を 1.5 厚さ mm.

- リブの高さ: リブの高さは、通常、公称肉厚の 3 倍を超えてはなりません.

- リブ間隔: リブは、公称肉厚の少なくとも 2 倍の間隔で離す必要があります.

取り付けポイントのボスの設計

ボスは、ネジと取り付けポイントに使用される円筒形の特徴です. 固体, 厚いボスはヒケやボイドの主な原因です.

- ボスの壁の厚さ: ボスの壁も 40-60% 主壁に対するルール.

- コアリング: ボスはコアを抜かなければならない.

- ガセット: ボスに厚いベースを付けてサポートする代わりに, 主壁に接続する薄いサポートガセットまたはリブを追加することをお勧めします.

厚みの遷移の管理

場合によっては, 肉厚の変化は避けられません. 必要な場合, 移行は段階的でなければなりません, シャープではない, 突然のステップ. 急なステップは、高い応力集中点を作成し、欠陥を引き起こします. ベストプラクティスは、穏やかな, ランプ, または面取りされた遷移. 経験則としては、遷移の長さは厚さの変化の少なくとも 3 倍である必要があります.

ABS 肉厚経験則表

この表は、このガイドで説明されている主要な設計ルールとベスト プラクティスのクイック リファレンスを提供します. これを設計プロセス中のチェックリストとして使用すると、最も一般的な成形欠陥を防ぐことができます.

| 特徴 | 推奨寸法 / 支配 | 理由 / ベストプラクティス |

| 公称肉厚 | 1.5 ミリメートル - 3.5 ミリメートル (0.060" - 0.140") | 強度と製造可能性のバランスをとる. 適切なメルトフローと妥当な冷却時間を保証します. |

| リブの厚さ | 40% - 60% 公称壁の | 反対側の化粧面のヒケを防ぎながら剛性を提供します. |

| ボスの壁の厚さ | 40% - 60% 公称壁の | ボス基部のヒケやボイドを防止. |

| 内側のコーナーの半径 | 最小値 0.5 × 公称壁 | 応力集中を低減し、溶融プラスチックの流れを改善します. |

| 抜き勾配角度 | 1 - 2 辺あたりの度数 (最低限) | ドラッグマークや損傷なしに成形品を金型から取り出すことができます. |

適切な 射出成形の抜き勾配 は, 関連原理. これは、成功し、製造可能な部品を作成するために、肉厚と同じくらい重要です.

ルールを超えて: 例外と考慮事項

均一な肉厚のルールが最も重要ですが、, いくつかの例外と高度な考慮事項があります.

均一な肉厚ルールに例外はありますか?

特定の特別な機能, 生きた蝶番のように, 柔軟性を確保するために、材料の非常に薄い部分が必要です. これらは材料特性と成形原理を深く理解して設計されており、一般ルールの明らかな例外です.

かつ, 一部の特殊グレードの ABS には、ガラス繊維などの材料が充填されています. これらのフィラーは、材料全体の収縮率を大幅に低減できます. これにより、未充填グレードの ABS よりもわずかに厚い部分の成形を成功させることができる可能性があります.

意図的に標準ルールから逸脱しなければならない部分の場合, モールド フロー解析と呼ばれる高度なシミュレーション手法 (MFAの) を強くお勧めします. MFAソフトウェアは、金型キャビティへの溶融プラスチックの流れをシミュレートします. ショートショットなどの潜在的な問題を予測できます, エアトラップ, および高ストレスの領域. これにより、設計者は、高価な金型用に鋼を切断する前に、これらの問題をデジタルで修正できます.

結論

肉厚の原理を習得することが、ABS を使用した射出成形部品の設計を成功させる鍵となります. 基本的な目標は、部品全体で均一な冷却を実現することです. これは、推奨範囲内で一定の肉厚を維持することによって実現されます。 1.5 mm を 3.5 ミリメートル. 厚い部分を芯取りしたり、薄い部分を追加したりするなどの設計手法を使用することによって, 均整のとれたリブとボス, エンジニアは強力な部品を作成できます, 軽量, 外観上および構造上の欠陥がない.

これらのベストプラクティスを遵守することは、部品が製造可能であることを保証する最も効果的な方法です, 機能的な, そして経済的. GD-Prototypingで, 当社のエンジニアチームは、製造可能性のための専門的な設計を提供します (DFMの) すべてのプロジェクトに対するフィードバック. 私たちは、お客様が設計を最適化して成形の問題を防ぎ、最高品質の結果を達成できるよう支援します.