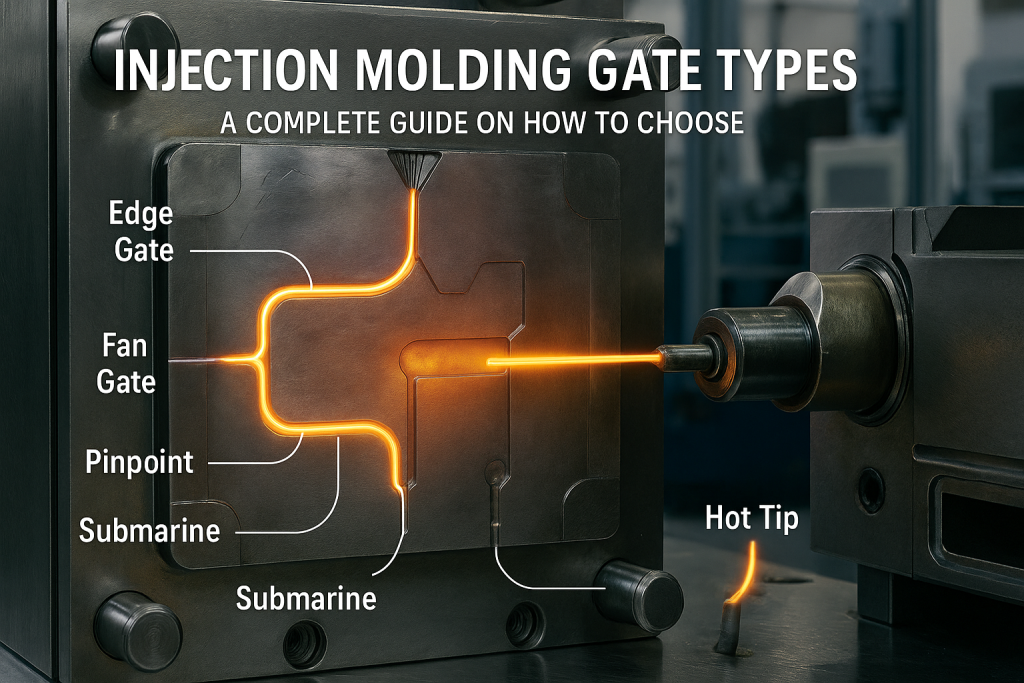

射出成形ゲートの種類: 選択方法に関する完全ガイド

射出成形の複雑な世界で, 成功する部品は、何百もの精密な, 相互に関連する意思決定. これらの中で最も重要なのは、ゲートの設計です. ゲートは、多くの場合、金型の最も小さくてシンプルな機能の 1 つです. しかし, そのデザインと位置は、最終部品の外観品質に大きな影響を与えます, 構造的完全性, 製造プロセスの全体的な効率とコスト. 適切なゲートを選択することは、製造可能性を考慮した設計の基礎となるステップです (DFMの).

射出成形ゲートは小型です, 溶融プラスチックがランナーシステムから部品キャビティに流れ込むことを可能にする金型ツールの正確な開口部. パーツが充填された後, ゲートは凍らなければなりません, 部品をランナーから分離する. 選択したゲートの種類は、材料の流れや内部応力から製品の最終的な外観に至るまで、あらゆるものに影響します.

高度な金型設計と製造の専門家として, GD-Prototypingは、適切なゲート選択が科学であることを理解しています. このガイドでは、, 最も一般的なゲートタイプを技術的に詳しく説明します. それらがどのように機能するかを説明します, それらの具体的な長所と短所, アプリケーションに適したゲートを選択する際に考慮すべき重要な要素.

射出成形ゲートの重要な機能

ゲート設計の重要性を理解するには, 成形サイクル中にこの小さな特徴が果たす多くの役割を理解することが不可欠です. それは単なるプラスチックの出入り口ではありません; 高度に設計された制御弁です.

プラスチックの流れの制御

ゲートのサイズと形状は、溶融プラスチックがキャビティに入る速度と圧力を制御します. 小さなゲートはプラスチックのせん断速度を高めます, 最終的な特性に影響を与える可能性があります. 大きなゲートにより、より速い, ストレスの少ない充填. ゲート設計は、プロセスエンジニアが充填パターンを制御し、キャビティが完全かつ均一に充填されるようにするための主要なツールです.

パーツのフリーズ

キャビティが充填された後, マシンは、 "保持" 又は "パッキング" 位相. このフェーズでは, 圧力を加え続けて、より多くの材料をキャビティに押し込みます, プラスチックが冷えるときに発生する収縮を補正します. ゲートは流路の最も薄い点になるように設計されています. これにより、冷却して固化することができます (又は "フリーズオフ") まずは. ゲートがフリーズすると, 部品をランナーシステムから効果的に密閉します. これにより、ランナーシステムの残りの部分が冷却され始めている間に、部品に圧力がかかる状態を保持できます.

美学の管理

すべてのゲートは痕跡を残します, または痕跡, 取り付けた部分に. この小さな傷は、美容上の重大な懸念となる可能性があります. 設計プロセスの主要な部分は、この痕跡が最終製品の目に見えない、または重要でない表面にあるようにゲートを配置する場所を決定することです. 選択されるゲートの種類によって、この痕跡のサイズと外観も決まります.

部品全体の品質への影響

ゲートの位置は、成形部品の最終品質に大きな影響を与えます. 材料の流れの方向を決定します, これはウェルドラインの位置に影響を与えます, 反りの程度, そして外観上の欠陥の可能性. ゲートの不適切な配置は、多くの一般的な成形問題の根本原因となる可能性があります.

手動トリムされたゲート: シンプルさと流れ

ゲートの最初の主要なカテゴリは、部品からランナー システムを取り外すために手動の二次操作が必要なゲートです. これらのゲートは一般に、金型への機械加工がより簡単で安価です, 多くのアプリケーションで一般的な選択肢となっています.

エッジゲート (または標準ゲート)

エッジゲートは、最も一般的で最も単純なタイプのゲートです. これは、金型のパーティングラインに機械加工された長方形のチャネルで構成されています, 部品の側面にプラスチックを侵入させる.

使い方: ゲートは、ランナーを部品キャビティのエッジに直接接続します. 排出後, パーツとランナーは 1 つのピースとして取り外されます. その後、オペレーターは手動でゲートをトリムまたは破壊して部品を分離する必要があります.

長所: 設計と製造が簡単, 低コストにする. 断面積が大きいため、材料の流れと保圧が良好になります, これは大きな部品に適しています.

短所: 手動のデゲート操作が必要, 人件費とサイクルタイムが増加します. ゲートの痕跡は部品の端にあり、非常に目立つ場合があります.

最高のアプリケーション: 平, 部品のエッジが重要な外観表面ではない長方形の部品. これは、消費者製品や工業用住宅で非常に一般的です.

ファンゲート

ファンゲートはエッジゲートのバリエーションです. ランナーから小さく始まり、 "扇" 部品キャビティと接する形状.

使い方: 広いゲートフロントは、プラスチックの流れをより広い領域に広げます. これにより、材料がキャビティに入るときの材料への応力が軽減されます. エッジゲートのように, 成形後に手動トリミングが必要です.

長所: 大型に最適, 反りやすいフラットな部分. 広いフローフロントにより、内部応力が低減され、寸法安定性が向上します。. また、流れが集中すると損傷を引き起こす可能性がある壊れやすい部品にも適しています.

短所: 非常に長いゲートの痕跡が残り、慎重な手動トリミングが必要です. フローパターンを正確に制御することはより困難になる可能性があります.

最高のアプリケーション: 大きい, 電子筐体パネルなどのフラットコンポーネント, トレイ, または、反りの最小化が主な関心事であるカバー.

タブゲート

タブゲートは、エッジゲートの別のバリエーションです, 部品自体のせん断応力を低減する設計.

使い方: ゲートは小さな, メイン部材キャビティに隣接する補助タブ. 次に、このタブから部材が充填されます. これは、高応力の射出流がタブに吸収されることを意味します, 最後の部分ではない.

長所: 薄型成形に最適, ポリカーボネートなどのせん断に敏感な材料を使用したフラットな部品 (パソコン). 均一な形状を作成することで、部品の光学的および機械的特性を向上させます。, 低応力フローフロント.

短所: タブは手動でトリミングする必要があります, これは追加操作です. また、材料の無駄もわずかに多く発生します.

最高のアプリケーション: レンズやライトパイプなどの光学的に透明な部品, 高せん断による材料の劣化を防ぐことが重要な薄肉コンポーネント.

自動トリムゲート: 効率と自動化

ゲートの 2 番目の主要なカテゴリは、金型の開閉または取り出しシーケンス中に部品から自動的にせん断されるように設計されたゲートです. これらのゲートにより、手動トリミング操作が不要になります, 人件費とサイクルタイムを削減します, 大量生産に最適です.

ピンポイントゲート (またはピンゲート)

ピンポイントゲートは非常に小さいです, 丸型ゲート, 通常、3 プレート金型のパーティング ライン上に配置されます.

使い方: 3プレート金型で, ランナーシステムは別のプレート上にあります. 型が開くと, ランナーが最初に引き離されます, 小さなものを剪断する, 部品表面から繊細なピンゲートをきれいに.

長所: ゲートは自動的にせん断されます. それは非常に小さな, ほとんど目に見えない痕跡 (ザ "ピンポイント"). 部品表面のほぼどこにでも配置できます.

短所: ゲートのサイズが小さいと、高いせん断応力が発生する可能性があります. せん断に敏感な材料や高充填材料には適していません. より複雑で高価な3プレート金型が必要.

最高のアプリケーション: 最小限のゲート痕跡が必要な化粧品部品の大量生産. 消費財や小型電子部品に共通.

潜水艦ゲート (またはトンネルゲート)

潜水艦ゲートは、最も人気があり、用途の広い自動ゲートタイプの1つです. 金型のコアまたはキャビティの半分に機械加工されます, パーティングラインの下.

使い方: ゲートは斜めの, 円錐形トンネル. 部品の側面にプラスチックを射出します, 多くの場合、エジェクターピンの近くにあります. 部品が金型から取り出されるとき, ランナーは所定の位置に保持されます, そして、部品の前方の動きにより、トンネルの鋭いエッジでゲートが切り落とされます.

長所: ゲートは自動的にトリムされます. ゲートの痕跡は、部品の非装飾面または底面にあります, 効果的に視界から隠す.

短所: 単純なエッジゲートよりも金型に機械加工する方が複雑です. ゲートが小さいと、高いせん断応力が発生する可能性があります. トンネル内で壊れると取り除くのが難しい場合があります.

最高のアプリケーション: 主要表面の外観が重要な部品の大量生産. これは、審美的に要求の厳しい消費者製品にとって非常に一般的な選択肢です.

ホットチップゲート (ホットランナーシステムの一部)

ホットチップゲートは金型鋼だけの特徴ではありません; これは統合された, 加熱ランナーシステム.

使い方: ホットランナーシステムでは, ランナー全体は、加熱されたマニホールド内で溶融したままです. 加熱されたノズルはこのマニホールドから伸び、溶融プラスチックを部品表面に直接供給します, 小さなゲートを形成する. ショットの合間にゲートがフリーズする, しかし、ノズル内の材料は液体のままです, 次のサイクルに備える.

長所: ランナーの無駄がない, 材料費を大幅に節約します. 優れたプロセス制御を提供します. それは非常に小さな, クリーンゲートの設置.

短所: ホットランナーシステムは非常に複雑で高価です. これらは、初期工具コストの大幅な増加を表します. また、メンテナンスもより困難です.

最高のアプリケーション: ボトルキャップなどの消費財の大量生産, シリンジバレルなどの医療部品, および自動車部品. ホット ランナー システムのコストが高いことは、どちらを選択するかの重要な考慮事項です ラピッドツーリングと量産ツーリング.

一般的なゲートタイプの比較

| ゲートタイプ | トリミング方法 | 痕跡サイズ | 相対的な工具コスト | 理想的なアプリケーション |

| エッジゲート | 手動 | 中型から大型 | 低い | 汎用, フラットパーツ. |

| ファンゲート | 手動 | 大きい | 低い | 大きい, 反りやすいフラットな部分. |

| 潜水艦ゲート | 自動 | 小さい (隠れた) | 適度 | 大量生産の化粧品部品. |

| ホットチップゲート | 自動 (何一つ) | ちっぽけな | 凌雲 | 大量生産, 材料の無駄なし. |

自分の部分に適したゲートの選び方

適切なゲートの選択は、4つの重要な要素のバランスをとる技術的な決定です. 専門の金型設計者がこれらの要素を分析して、特定のプロジェクトに最適なソリューションを提案します.

ゲート選択への体系的なアプローチ

プラスチック素材を考慮する: 材料の特性が主な考慮事項です. 高粘度の材料は、適切に充填するためにより大きなゲートが必要になる場合があります. ポリカーボネートのようなせん断に敏感な材料では、材料の劣化を防ぐためにタブゲートが必要になる場合があります. 材料の成形温度もゲート設計に影響します, サイクルの正しいポイントで凍結する必要があるため.

パーツ ジオメトリの解析: 部品のサイズと形状は、選択に大きく影響します. 大きな, フラットな部分は、反りを最小限に抑えるためのファンゲートの候補として適しています. 小さな, 複雑な部品では、均一に充填するために複数のピンポイントゲートが必要になる場合があります. 壁が非常に薄い部品では、ショートショットを防ぐために非常に速い射出速度を可能にするゲートが必要になる場合があります.

外観要件の定義: これは多くの場合、クライアントの観点から最も重要な要素です. ゲートの痕跡はどこにありますか? 部品が視認性の高い化粧品ハウジングの場合, ゲートは内部に配置する必要があります, 目に見えない表面. これはすぐに潜水艦ゲートまたはホットチップゲートを指します. 部材が内部構造コンポーネントの場合, シンプルで堅牢なエッジゲートは完全に許容される場合があります.

生産量を評価する: 予想生産量は重要な財務推進力です. 数千個の部品の少量生産の場合, 複雑な自動ゲートやホットランナーシステムの追加コストは正当化できません. 単純な, 手動エッジゲートは最も経済的な選択です. 数百万個が作られる量産部品に, ホットランナーシステムによる材料の節約と自動デゲートによる労力の節約により、高額な初期工具コストを簡単に回収できます.

ゲート設計が部品品質に与える影響

門は単なる出入り口ではありません; これは、多くの一般的な成形欠陥の管理点です. インテリジェントなゲート設計は、部品全体の品質を向上させるための強力なツールです.

ヒケの防止

部品に十分な保持圧力を加えるには、適切なサイズと位置のゲートが不可欠です. この保持圧力により、部品が冷却されると追加の材料がキャビティに押し込まれます, 収縮を補正する. ゲートが小さすぎると、凍結が早すぎます, この生命圧力を遮断し、欠陥につながる. これは、次のガイドの主要なツールです。 ヒケの修正.

ウェルドラインの管理

ウェルドラインは、溶融プラスチックの2つ以上の前面が金型キャビティ内で交わると形成されます. これらの線は、外観と構造の両方の弱点になる可能性があります. ゲートの位置は、プラスチックの流れパターンを直接決定し、, そこで, ウェルドラインの最終的な位置. 金型設計者は、ゲートを戦略的に配置して、ウェルドラインを部品の重要度の低い領域や目に見えない領域に移動できます.

反りの低減

反りは、不均一な収縮と内部応力によって引き起こされます. ゲート設計はこれを管理するのに役立ちます. 例えば, 長い部分に, 1 つのゲートではなく 2 つのゲートを使用すると、よりバランスの取れた充填パターンを作成できます. ファンゲートにより充填圧力を広範囲に分散. これらの技術は両方とも、反りの原因となる内部応力を軽減するのに役立ちます. 工具コストが障壁となる非常に少量の場合, 他のプロセスも検討する価値があります. の比較 真空鋳造と射出成形 代替パスを明らかにすることができます.

結論

射出成形ゲートは小さな機能ですが、大きな影響を与えます. これは、最終部品のあらゆる側面に影響を与える金型設計の重要な要素です, 外観や構造強度から、製造のスピードやコストまで. 単純な手動ゲートと複雑な自動ゲートのどちらを選択するかは、戦略的な決定です. 部品の材質を注意深く分析する必要があります, 幾何学, 品質要件, 生産量と生産量.

経験豊富な金型設計および製造の専門家と提携することが、正しい選択を確実に行う鍵となります. GD-Prototypingで, 当社のエンジニアチームは、あらゆる用途に最適なゲートタイプの金型を設計する深い専門知識を持っています. 私たちはこの知識を活用して、お客様が可能な限り最も効率的な方法で最高品質の部品を製造できるよう支援します.