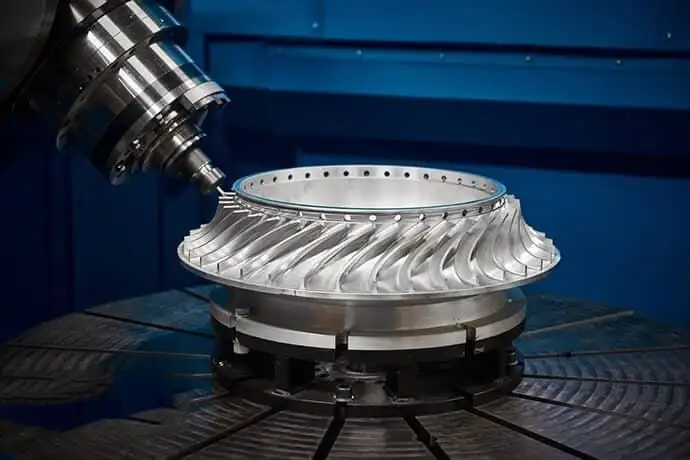

インペラーCNC加工が鋳造方法より優れている理由?

インペラーCNC加工は製造業者により高速化をもたらします, よりクリーンな耐久性への道, 溶融金属や型にしばしば伴う妥協なしの高性能ローター. GDプロトタイピングで, 試験台と現場の違いが見て取れます: 流量効率の場合, 秤, そして稼働時間も重要だ, 精密加工が常に勝利を収めています.

なぜインペラーCNC加工が溶融金属に勝るのか

キャスティングはシンプルに見えます- 対して, 涼しい, 淘汰- しかし、本物の推進器は容赦がない. 小さな空洞, 歪んだプロファイル, または粗いエッジが振動を生む, キャビテーション, そして初期の疲労. インペラーCNC加工は、均一な木目を持つ鍛造材や鍛造材から始め、CADから直接最終形状を切断することで、その状況を変えます. 高度な5軸戦略により、工具はノーマルから複雑な刃面まで対応可能です, ねじれた翼型形状において、薄い壁や鋭い先端を保護しつつ、形状の精度を保つことができます.

ここで数が重要なのです. 重要なローターの特徴には、通常±0.005mmを保持しています, これにより先端のクリアランスが狭くなります, 流れを安定させる, そして乱流損失を低減します. スムーズ, より正確な表面は動的バランスの調整が容易になり、支え荷重も低くなります- 実用的なメリットとしては、静かな運転や長いサービス間隔が感じられます. 当社の工業グレードの細かい表面仕上げを加えましょう, そして、境界層分離に抵抗し、キャビテーションの発生を遅らせる流れ経路が得られます.

✅ キャスティングの課題を解消する

- 多孔性と、循環応力下でクラックスターターとなる包有物.

- 熱的歪みと収縮, 次元ドリフトの隠れた原因.

- 重度のポストプロセッシング, 溶接修理から手作業ブレンドまで、コストと変動性が増します.

- 工具ロックイン, これにより、テスト結果が反復を必要とする際に設計変更が遅くなります.

機械加工が性能を解き放つ方法, 料, そしてリードタイム

パフォーマンスは決して形だけが重要ではありません; また、物質の完全性にも関わっています. インペラーCNC加工による, お客様の作業サイクルや環境に合った金属から選びます: 耐腐食性のためのステンレス鋼, 軽量で迅速な対応を重視するアルミニウム製, チタンは卓越した強度対重量を重視しています, そしてインコネル / 高温安定性のためのニッケル合金. カビの詰め込みやゲートに縛られないからです, 意図したジオメトリは保持します- タイトコード, アグレッシブキャンバー, そして薄い後縁- 妥協なく.

その自由度がプログラムのスピードにつながります. 工具がなければ、CADからチップへの移行が速く、プロトタイプや緊急の予備部品に対応できます. ブレードの角度を調整する必要があります, スプリッター数, または初期テスト後のハブの輪郭? CAM戦略を見直します, ツールパスの検証, そして新しいバージョンを編集しました- 新しい金型にかかる時間と費用なしで. この機敏さは開発プログラムにとって非常に貴重です, 寿命延長プロジェクト, そして、毎週、1ワットごとにエネルギー効率を高めるアップグレード.

大規模に, 一貫性も同じくらい重要です. 私たちのプロセス制御, プロセス中のプロービング, そして、試作から大量生産に至るまで品質を安定させる最終検査ワークフローも構築されています. 同じフィクチャの哲学と検証計画がバッチごとにあなたの役割を貫いています, だからランプで降りるときに質の高い崖はありません. それにダイナミックなバランスとターゲットを絞ったフィニッシュを組み合わせる, そしてあなたのコンプレッサー, ポンプ, あるいはブロワーがシステムモデルが期待する再現可能な性能範囲を得るか.

✅ 現実世界で得られるもの

- より高い効率: 細かい仕上げと正確なプロファイルにより、油圧および空力損失を低減します.

- 振動の低下: 厳密な公差はバランスを簡素化し、ベアリングやシールを保護します.

- 信頼性の向上: 鍛成素材と精密な形状の組み合わせにより、疲労や侵食に強い.

- リードタイムの短縮: スキップ型; 設計ループとスペアパーツの配送を加速させる.

- デザインアジリティ: テストデータや市場のニーズの変化に応じて、ジオメトリを迅速に更新します.

GDプロトタイピングが異なる点

私たちはインペラーCNC加工を一貫した分野として扱っています- 工学, 加工, 検証は一つの閉じたループとして動作します. それが予測可能なパフォーマンスを提供する方法です, ただの美しい部分だけじゃない.

共同DFM, 推測に頼らない. チップが飛ぶ前に, 当社のチームは、CADの加工性や流れの意図を審査します. 細かい調整- フィレット半径, コードトランジション, 後縁厚- 雑音をなくすことができる, 工具荷重を安定化させる, そして、あなたがモデル化した空力的ターゲットを保存します. 設計チームとバイヤーが成果について一致を保つために、その理由を文書化しています, 公差だけではありません.

インテリジェント5軸ツールパス. 複雑なブレード上で, カッターの関与とベクトル制御がすべてです. 私たちは多軸戦略を用いて力を低く抑え、エッジの忠実度を維持しています, 必要な箇所にはレスト加工を加え、フィレットやエンドウォールの詳細をキャプチャします. その結果、高速でも高温でもクリアな形状が生まれました.

フローの仕上げ, 虚栄心ではありません. 表面品質は鏡の見た目だけではありません; これは、境界層が負荷をかけたときの挙動についてです. 圧力側と吸引側には工業グレードの仕上げを提供しています, また、性能向上に役立つ場合のみ局所的な研磨やマイクロコンディショニングを適用しています- 例えば、前縁の加速度帯やキャビテーションホットスポットの近くなどです. このターゲットを絞ったアプローチは、耐性を維持しつつ耐久性を高めます.

測る, 秤, 確かめる. 私たちはそうではありません "「希望」の部分は正しい- 証明する. 重要な特徴は指定された±0.005mmまで検査されます, その後、各インペラは動作範囲全体で動的にバランスを取られます. 補正質量が小さい, より厳格なバランスのグレード, そしてよりクリーンな振動スペクトルは、起動の滑らかさと安定したデューティポイント運転につながります.

必要なものを作ってください, 必要なときに. リグテストにプロトタイプが1台必要かどうか, 早朝のお客様に食事を提供するパイロット運行, あるいは本格的な制作キャンペーンも可能です, 私たちのプロセスは品質の基盤を変えることなくスケールします. この継続性により、資格認定の時間が短縮され、導入基盤全体で予備部品の運用が簡素化されます.

✅ 機械加工が明らかに鋳造を上回る場所

- 実際のテスト後にジオメトリの変更を求める急速な開発サイクル.

- 高回転数のコンプレッサーやブロワーで、バランスの崩れや微細な欠陥がコストを抑える.

- 鍛製チタンやインコネルが恩恵を受ける過激な流体や高温.

- 効率に敏感で、より滑らかな流れ経路が運転エネルギーを削減するシステム.

違いを見る準備はできています?

鋳物とインペラーCNC加工を比較する場合, まずは、今日最も費用がかかるかどうかを尋ねることから始めましょう- 予期せぬ休止時間, 無駄なエネルギー, または遅い反復. じゃあ、その痛みを一緒に取り除こう. GDプロトタイピングでCADや性能目標を共有しましょう, そしてクリアを作ろう, データ駆動型プラン: 材料の選択, 5-枢軸戦略, 仕上げオプション, 検査検問所, そしてスケジュールに合ったリードタイムも.

行動喚起:

次のインペラープログラムについてGDプロトタイピングに相談してください. エンジニアリングレビューを受けて、断食をしましょう, 正確な引用- そのため、Impeller CNCマシニングで公差を実際の性能に変換し、試験台や現場で測定可能な成果をもたらすことができます.