陽極酸化処理の完全ガイド: タイプIIとタイプIII

アルミ製部品用, 陽極酸化は、利用可能な最も効果的で一般的な仕上げプロセスの 1 つです. 塗料やメッキのようなコーティングではありません. その代わりに, これは、アルミニウム表面の自然酸化層を強化する電気化学プロセスです. これにより、耐久性のある仕上がりになります, 耐腐食性, そして審美的に楽しい. しかし, "陽極 酸化" は単一の, モノリシックプロセス. 仕様の異なるファミリーです. 最も一般的で重要な 2 つのタイプは、タイプ II とタイプ III です.

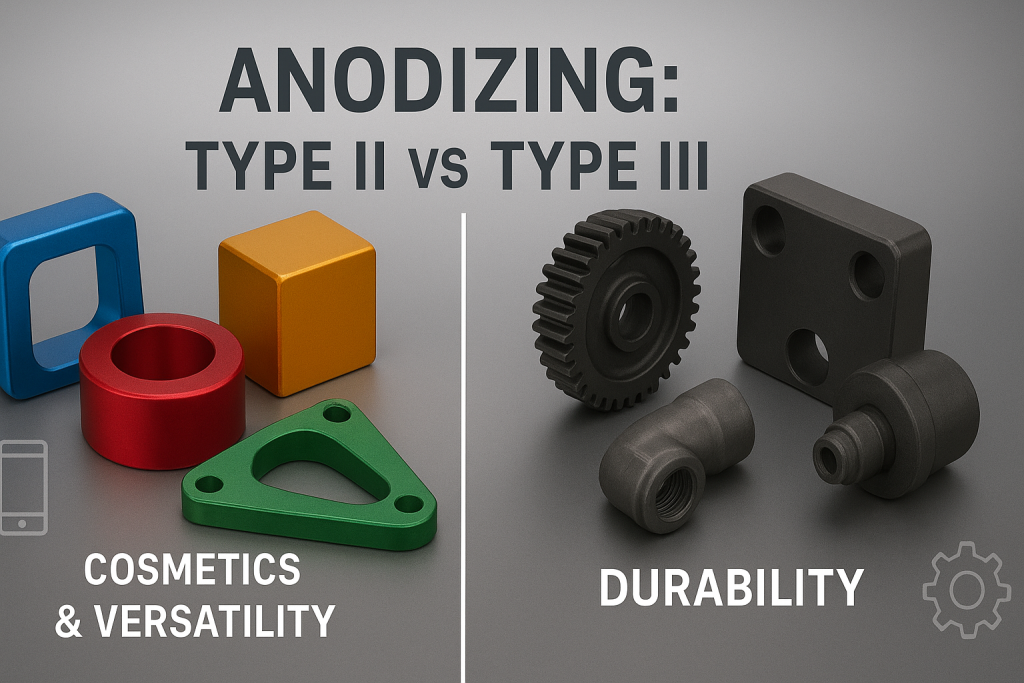

タイプ II とタイプ III の陽極酸化の主な違いは、得られる酸化アルミニウム層の厚さと硬度です. タイプIIはシンナーです, 主に優れた耐食性を備えた化粧品仕上げ, タイプIII型 (ハードコート) ははるかに厚いです, 困難, 高性能エンジニアリング用途向けに設計された、より耐久性のあるコーティング. どちらを選択するかは重要な決定です. それは完全にアルミニウム部品の機能要件と意図された環境に依存します.

アルミ部品の精密仕上げのエキスパートとして, GD-Prototypingには深い, 従来型陽極酸化とハードコート陽極酸化の両方の実践的な経験. このガイドでは、包括的な内容を提供します。, 技術比較. プロセスの違いを探っていきます, 結果のプロパティ, そしてそれぞれの理想的なユースケース. これにより、プロジェクトに適した選択をすることができます.

陽極酸化の科学: 簡単な復習

タイプIIとタイプIIIの違いを理解するには, まず、陽極酸化がどのように機能するかについての基礎科学を理解することが不可欠です. このプロセスは、制御された電気化学の驚異です.

陽極酸化処理の仕組み?

陽极酸化は電解不動態化プロセスです. アルミニウム部品は徹底的に洗浄され、酸性電解質の浴に浸されます. この部品は、DC電源のプラス端子に接続されています, それを "アノード。" カソード (通常、鉛またはアルミニウム板) お風呂にも置かれています.

電流が流れると, 化学反応を起こします. 水分子はアルミニウム陽極の表面で分解されます. 酸素イオンが放出される, 部品表面のアルミニウム原子とすぐに結合します. このプロセスは、高度に構造化された, 酸化アルミニウムの均一な層. この人工酸化層は、薄い酸化物層よりもはるかに厚く、耐久性があります。, 屋外でアルミニウム上に自然に形成されるカオス酸化層.

多孔質酸化アルミニウム層

陽極層は、独特で高度に組織化された微視的構造を持っています. 何百万もの密閉で構成されています, 六角柱状セル. 各セルの中央には小さな細孔があります. この多孔質, ハニカム状の構造は、陽極酸化の最も一般的な機能の 1 つの鍵です: 彩り. 毛穴は有機染料を吸収することができます, パーツをさまざまな鮮やかな色で色付けできます, メタリックシェード.

シールプロセス

酸化層が成長した後、, 必要に応じて, 染め, 最終は1つある, 重要なステップ: 密封. 陽極酸化された部品は、熱い脱イオン水または化学シーラント溶液の浴に浸されます. このプロセスにより、酸化アルミニウムが水和されます, 毛穴が膨らんで閉じる原因となります. 表面の密閉は不可欠です. 染料を固定します. もっと重要なことは, 汚染物質が細孔に入るのを防ぎ、コーティングの耐食性を劇的に向上させます.

タイプ II 陽極酸化処理の詳細 (コンベンショナル)

タイプ II 陽極酸化処理は、このプロセスの最も一般的で広く使用されている形式です. これは、幅広い消費者製品および工業製品の標準です. その正式な指定は、軍事仕様 MIL-A-8625 に由来しています, タイプIIを次のように定義します。 "硫酸陽極酸化。"

タイプII陽極酸化とは?

タイプIIは従来の陽極酸化プロセスです. 適度な厚さで保護的で美容的な仕上がりになるように設計されています. 優れたパフォーマンスバランスを提供します, 様子, そしてコスト, ほとんどのアプリケーションでデフォルトの選択肢になります.

プロセスパラメータ

陽極酸化プロセスの特定の動作条件により、タイプ II として定義されます.

- 電解液: お風呂は硫酸の溶液です.

- 温度: プロセスは室温または室温に近い温度で実行されます, 通常約21°C (70°F).

- 電流密度: 適度な電流密度が使用されます, 通常、 12-18 アンペア/平方フィート.

これらの比較的穏やかな条件により、非常に規則的な成長が可能になります, 整然とした多孔質酸化層.

得られた酸化層

タイプIIプロセスでは、適度な厚さの酸化アルミニウム層が生成されます. 厚さは重要な仕様であり、通常は 5 宛先 25 ミクロン (μm), これは、 0.0002 宛先 0.001 インチ. この層の約3分の2が母材に浸透します, そして3分の1が表面に蓄積されます. この層の細胞構造は非常に均一で多孔質です, カラー染料の受け入れに最適です.

タイプIIの主な特性

- 外観: これがタイプIIの主な強みです. クリア, 多孔質層を染色して、広範囲の明るい, 活気, メタリックカラー. 最終的な外観は耐久性があり、塗料のように欠けたり剥がれたりすることはありません.

- 耐食性: タイプIIは、ほとんどの通常の大気および海洋環境でアルミニウム部品に優れた腐食保護を提供します. 適切に密閉されたタイプII仕上げは、数百時間の塩水噴霧試験に耐えることができます.

- 硬度と耐摩耗性: 酸化アルミニウム層は、その下の生アルミニウムよりも大幅に硬いです. しかし, 層が比較的薄いので, タイプIIは、高耐摩耗性仕上げとは見なされません. 軽度の傷や摩耗から保護しますが、要求の厳しい機械用途では摩耗する可能性があります.

- 電気絶縁: 酸化アルミニウムは優れた電気絶縁体です. タイプIIコーティングは、部品が電気を通すのを防ぎます.

タイプIIの一般的なアプリケーション

タイプIIの汎用性により、どこにでもあります.

- 家電: スマートフォン用ハウジング, ラップトップ, およびオーディオ機器.

- アーキテクチャコンポーネント: 窓枠, 手すり, および装飾パネル.

- スポーツ用品: 自転車部品, 懐中電灯本体, そしてロッククライミングギア.

- 自動車: インテリアトリム, ノブ, および装飾外装部品.

タイプ III 陽極酸化処理の詳細 (ハードコート)

タイプIII陽極酸化処理, 通称 "ハードコート," 工業プロセスです. パフォーマンスが, 美学ではない, が主な関心事です. その正式な呼称は "硬質陽極コーティング。"

タイプIIIとは (ハードコート) 陽極 酸化?

ハードコート陽極酸化は、設計された表面処理です. これにより、大幅に厚くなった酸化アルミニウム層が生成されます, 密度, 従来のタイプIIコーティングよりも硬い. 極度の摩耗に耐えられるアルミニウム部品に機能的な表面を作成するために使用されます, 摩耗, および過酷な腐食環境.

プロセスパラメータ

ハードコート仕上げの優れた特性は、プロセスパラメータを劇的に変更することによって達成されます.

- 電解液: このプロセスでは、多くの場合、より濃縮された硫酸溶液が使用されます, 時々有機添加物.

- 温度: これが最も重要な違いです. ハードコートプロセスは、はるかに低い温度で実行されます, 通常、氷点下または氷点下に近い状態, 0°C前後 (32°F). 酸浴の冷却は、主要なエネルギーと機器の要件です.

- 電流密度: はるかに高い電流密度が使用されます, 通常、 24-36 アンペア/平方フィート.

この高電流と低温の組み合わせにより、酸化物層は非常に緻密に成長します。, 整理整頓が少ない, そしてはるかに厚い方法.

得られた酸化層

ハードコートプロセスでは、非常に厚くて緻密な酸化アルミニウム層が生成されます. 一般的な厚さは、 25 宛先 75 ミクロン (μm), 又は 0.001 宛先 0.003 インチ, もっと厚くなることもありますが. 約 50% このコーティングの表面を貫通します, そして 50% 上に積み上げる. この大幅な寸法の増加は、初期部品設計で考慮する必要があります. 細胞構造は、タイプII層よりもはるかに多孔質ではなく、混沌としています.

タイプIIIの主な特性

- 極めて高い硬度と耐摩耗性: これがタイプIIIを選択する主な理由です. ハードコート層は非常に硬いです, しばしば到達する 60-70 ロックウェルCスケールで. これは多くの工具鋼よりも硬いです. 耐摩耗性に優れています, 侵食, および機械的摩耗.

- 優れた耐食性: 厚い, 濃い, また、密閉性の高いハードコート層により、アルミニウムに可能な限り最高レベルの腐食保護を提供します. 数千時間の塩水噴霧試験に耐えることができます.

- 色の制限: 密な, 多くの場合、ハードコート層の濃い自然な色は、染色を非常に困難にします. 色は通常、黒などの暗い色合いに限定されます. ナチュラル, ハードコート仕上げの未染色の色は、ライトブロンズからダークグレーまでさまざまです, 合金とコーティングの厚さに応じて.

- 重大な寸法への影響: 厚いコーティングにより、部品のあらゆる表面に測定可能な量の厚さが追加されます. エンジニアは、最終的な公差が確実に満たされるように、この蓄積を念頭に置いて部品を設計する必要があります.

直接比較: タイプIIと. タイプIII

この表は、明確な, 2つの陽極酸化プロセスの重要な違いの概要.

| 属性 | タイプII (コンベンショナル) | タイプIII (ハードコート) |

| 主な目的 | 化粧品仕上げ, 標準腐食保護. | エンジニアリング性能, 極めて耐摩耗性. |

| コーティングの厚さ | 5 - 25 μm (0.0002" - 0.001") | 25 - 75 μm (0.001" - 0.003") |

| 硬度 (ロックウェルC) | ~20 - 40 人権委員会 | ~60 - 70 人権委員会 |

| 耐摩耗性 | 市 | たいへん良い |

| カラーオプション | たいへん良い (鮮やかな色の幅広い範囲) | 貧しい (暗い色に限定, 主に黒) |

| 相対コスト | $$ | $$$$ |

| 代表仕様 | ミル-A-8625, タイプII, クラス 2 (有色) | ミル-A-8625, タイプIII, クラス 1 (未染色) |

ユースケース: アプリケーションに適した選択をする

タイプ II とタイプ III のどちらを選択するかは、部品の機能と意図された動作環境によって決定される必要があります.

タイプII陽極酸化処理を指定する必要がある場合?

主な目的が装飾的または装飾的な仕上げである場合. 製品に特定の, 活気, メタリックカラー, タイプIIが唯一の選択肢です.

通常の大気環境または軽度の腐食環境で良好な耐食性を必要とする部品向け. これには、ほとんどの消費者向けおよび商業用製品が含まれます.

家電ハウジングなどの製品向け, 建築要素, 自動車内装トリム, スポーツ用品.

部品に高摩耗要件がなく、重大な機械的摩耗を受けない場合.

タイプIIIを指定する必要がある場合 (ハードコート) 陽極 酸化?

高性能ハードコートは、次のような場合に選択してください。:

- この部品は動的なコンポーネントであり、他の部品に対して滑りや研磨摩耗が発生します. 例としては、ピストンが含まれます, バルブ, および移動機械部品.

- この部品は、過酷な環境または腐食性の高い環境で使用されます, 海洋や航空宇宙用途など.

- 最大限の耐久性と耐摩耗性が最優先事項です, そして、外観は二次的です.

- アプリケーションには、頑丈な, 無反射仕上げ, 軍事および防衛機器など.

設計とプロセスの考慮事項

エンジニアは、陽極酸化用の部品を設計する際に、いくつかの重要な要素を認識する必要があります.

公差への影響

陽極コーティングにより、部品に厚みが加わります. タイプIIの場合, この蓄積は小さいです. タイプIIIの場合, それは重要です. この寸法変更は、仕上げ後に最終部品の公差が満たされるように、最初の設計図面で考慮する必要があります.

鋭いエッジとコーナー

陽極酸化プロセスが貧弱です "投擲力" 鋭い外側の角に. これは、これらの時点でコーティングが非常に薄くて脆くなる可能性があることを意味します. ベスト プラクティスは、均一で耐久性のあるコーティングを確保するために、すべての外側のコーナーに小さな半径を持つ部品を設計することです.

材料合金の選択

すべてのアルミニウム合金が同じように陽極酸化されるわけではありません. 6xxxシリーズの合金 (という感じで 6061) 5xxx シリーズは、化粧品タイプ II 陽極酸化の優れた候補です. 高亜鉛 7xxx シリーズ合金はハードコーティングできますが、より黄色/茶色の自然な色になる場合があります. 高シリコン鋳造合金は、多くの場合、一貫した陽極酸化処理を行うのが非常に困難です。, 高品質の仕上げ.

ラックと接点

陽極酸化処理, 電気を通すには、部品をラックに保持する必要があります. ラックが部品に接触するポイントは陽極酸化処理されていないままになります. これらの小さな "連絡先" 非クリティカルに配置する必要があります。, 部品の非表面. 陽极酸化処理は腐食防止の唯一の選択肢ではありません. 導電性が要求される一部の用途向け, の比較 アロジン vs 陽極酸化 必要です. 最終仕上げも初期に関係する 表面粗さ 部分の.

結論

タイプ II とタイプ III の陽極酸化処理のどちらを選択するかは、美観と性能の間の明確な決定です. タイプII (コンベンショナル) 陽極酸化処理は、美しいものを作成するための多用途でコスト効率の高いソリューションを提供します, 日常の腐食に対する優れた保護を備えたカラフルな部品. タイプIII (ハードコート) 陽極酸化処理は高性能エンジニアリングソリューションです. アルミ部品の表面を頑丈なものに変えます。, 最も要求の厳しい用途に耐えられる耐摩耗性セラミック.

これら 2 つの強力なプロセスの違いを理解することは、アルミニウムを使用して設計するエンジニアにとって不可欠です. GD-Prototypingで, 当社の専門知識は、仕上げオプションの全範囲をカバーしています. 当社は、コンポーネントが外観と性能の両方で最高の可能性を確実に満たすために、完璧な陽極酸化仕上げの選択と指定をお手伝いします.