6061-CNCプロトタイプのT6と7075-T6: 完全ガイド

アルミニウムは、CNC 機械加工されたプロトタイプや生産部品に最適です. 強度の優れた組み合わせを提供します, 軽量, と機械加工性. しかし, "アルミニウム" 単一の素材ではありません. 多様な合金のファミリーです, それぞれに固有の特性があります. エンジニアおよび製品設計者向け, 選択する 正しい合金 重要な決定です. この選択はプロトタイプのパフォーマンスに直接影響します, 耐久性, そしてコスト. 最も人気のあるオプションには、6061-T6 と 7075-T6 があります.

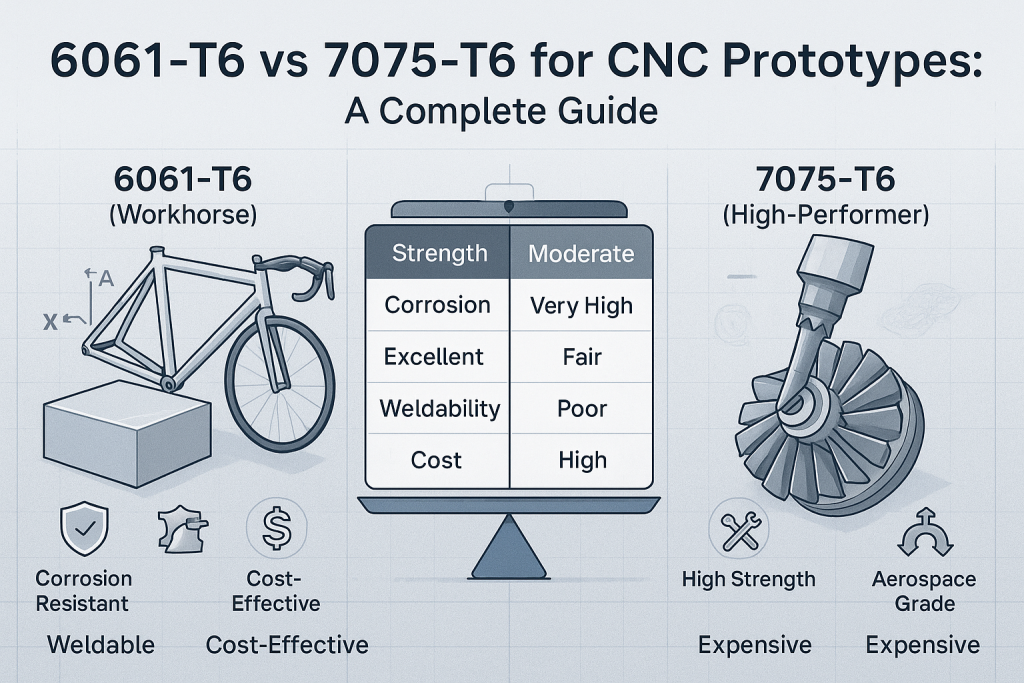

6061-T6 アルミニウムと 7075-T6 アルミニウムの主な違いは、7075-T6 の方が強度と硬度が大幅に高いことです, スチールに似ている, 6061-T6 は溶接性が優れていますが、, 優れた耐食性, そして全体的なコストの削減. これら 2 つの合金間の微妙なトレードオフを理解することが、コンポーネント設計を成功させる鍵となります.

CNC加工サービスの専門として, GD-Prototypingは、両方の材料で豊富な経験を持っています. 私たちは両方から何千ものプロトタイプを機械加工しました 6061 そして 7075 アルミニウム. このガイドでは、, データ駆動型比較. これは、次のプロジェクトについて情報に基づいた決定を下すのに役立ちます. この選択は、どの専門家にとっても重要なステップです ラピッドプロトタイピングガイド.

基本を理解する: アルミニウム合金と T6 焼き戻し

2つの合金を比較する前に, 命名法を理解することが重要です. 名前 "6061-T6" そして "7075-T6" 材料の組成と状態に関する重要な情報が含まれています.

何をすべきか "6061" そして "7075" 意味する?

アルミニウム合金は 4 桁の数字で識別されます. このシステム, アルミニウム協会によって設立されました, ベースアルミニウムと混合された一次合金元素に関する手がかりを提供します.

- 6xxx シリーズ: 主な合金元素はマグネシウムとシリコンです. これらの合金は成形性に優れていることで知られています, 溶接, および耐食性. 6061 このシリーズで最も一般的な合金です.

- 7xxx シリーズ: 主な合金元素は亜鉛です. これらの合金は、すべてのアルミニウム シリーズの中で最も高い強度を持つことで知られています. それらはしばしば次のように呼ばれます "航空宇宙グレード。" 7075 は、この高性能シリーズの中で最も一般的でよく知られている合金です.

とは何ですか "-T6" 癇癪?

接尾辞 "-T6" 気性を指す, または熱処理プロセス, アルミニウムが受けたこと. T6 焼き戻しは、材料の強度を大幅に向上させる 2 段階のプロセスです.

- 溶体化熱処理: アルミニウムは高温に加熱されます (約530°Cの場合 6061). これにより、合金元素が固溶体に溶解します, 砂糖を水に溶かすのと同じように. その後、急速に急冷されます, 通常、水中で, これらの要素を所定の位置にロックするには.

- 人工老化 (析出硬化): 焼入れ後, 素材は "古い" 低温に再加熱することによって (約175°Cの場合 6061) そしてそれを特定の時間そこに保持します. これにより、合金元素が非常に細かい溶液から析出します, 均一に分散した粒子. これらの粒子は、内部の結晶の動きを妨げる障害物として機能します, 材料の強度と硬度を劇的に向上させる.

T6 気性は、両方にとって最も一般的な気性です 6061 そして 7075 アルミニウム. 強度の最適な組み合わせを提供します, 被 削 性, と安定性.

アルミニウム 6061-T6 の詳細: 主力製品

アルミニウム 6061-T6 は、間違いなく世界で最も用途が広く広く使用されているアルミニウム合金です. 多くの場合、 "馬車馬" 優れたオールラウンド特性による構造用アルミニウム, 良好な可用性, そして手頃な価格.

6061-T6 アルミニウムとは?

6061-T6は析出硬化アルミニウム合金です. 素晴らしい強度バランスを提供します, 耐食性, と機械加工性. その予測可能で信頼性の高いパフォーマンスにより、幅広いアプリケーションのデフォルトの選択肢となっています.

化学組成

のプロパティ 6061 合金元素の特定のブレンドに由来します.

- マグネシウム (ミグニル): ~1.0%. 強度を高める.

- 珪素 (はい): ~0.6%. 融点を下げ、鋳造性を向上させる. マグネシウムと組み合わせると, ケイ化マグネシウムを形成します (Mg₂Si), これはT6析出硬化プロセスの鍵です.

- その他の要素: 少量の銅, クロム, と鉄.

主な機械的特性

- 降伏強度: ~276MPa (40,000 プサイ)

- 極限引張強度: ~310MPa (45,000 プサイ)

- 硬度 (ブリネル): 95

- 密度: 2.70 g/cm³ (0.0975 ポンド/インチ³)

一般的なアプリケーション

6061-T6 の多用途性により、ユビキタスに使用されます. 一般的な用途は次のとおりです:

- 建物・車両用構造部品.

- 自転車のフレームとコンポーネント.

- 電子機器の筐体とシャーシ.

- 油圧ブロックとマニホールド.

- ベースプレートと機械治具.

アルミニウム 7075-T6 の詳細: ハイパフォーマー

アルミニウム 7075-T6 は、高強度アルミニウム合金のベンチマークです. その印象的な強度対重量比, 多くの鋼のそれに近づきます, パフォーマンスが主な考慮事項であるアプリケーションにとって最高の選択肢となります.

7075-T6 アルミニウムとは?

7075-T6は高性能です, 析出硬化アルミニウム合金. 市販されているアルミニウム合金の中で最も強度の高い合金の1つです. この並外れた強度には、コストの面でのトレードオフが伴います, 耐食性, と溶接性.

化学組成

の決定的な特徴 7075 亜鉛含有量が高いです.

- 亜鉛 (亜鉛): ~5.6%. これは、その非常に高い強度の原因となる主要な合金元素です.

- マグネシウム (ミグニル): ~2.5%.

- 銅 (で): ~1.6%. 銅も強度に寄与しますが、合金の耐食性を低下させます.

- その他の要素: 少量のクロム, 珪素, と鉄.

主な機械的特性

- 降伏強度: ~503MPa (73,000 プサイ)

- 極限引張強度: ~572MPa (83,000 プサイ)

- 硬度 (ブリネル): 150

- 密度: 2.81 g/cm³ (0.102 ポンド/インチ³)

一般的なアプリケーション

7075-T6 はコストが高いため、要求の厳しいアプリケーションにも使用できます.

- 航空宇宙構造部品 (翼桁, 胴体フレーム).

- 高性能自動車部品 (歯車, コンロッド).

- プラスチックおよび工具産業用金型.

- 高級スポーツ用品 (パフォーマンス自転車部品, ロッククライミングギア).

- 軍事用途 (銃器部品).

直接比較: 6061-T6 対. 7075-T6

個々の説明は役に立ちますが、, 直接, 並べて比較することで、最も明確な全体像が得られます. この表は、エンジニアと設計者が CNC プロトタイプ用の合金を選択する際に考慮しなければならない主な違いをまとめたものです.

| 財産 | アルミニウム 6061-T6 (主力製品) | アルミニウム 7075-T6 (ハイパフォーマー) |

| 降伏強度 | ~276MPa (40 KSI) | ~503MPa (73 KSI) |

| 極限引張強度 | ~310MPa (45 KSI) | ~572MPa (83 KSI) |

| 硬度 (ブリネル) | 95 | 150 |

| 被 削 性 | よし | たいへん良い |

| 耐食性 | たいへん良い | 公平から良好 |

| 溶接 | たいへん良い | 貧しい (非推奨) |

| 仕上げ (陽極 酸化) | たいへん良い (クリア, 一貫した仕上がり) | たいへん良い (やや黄色がかった/金色の色合い) |

| 費用 | $ (ベースライン) | $$$ (大幅に高価) |

主な違いの詳細な分析

比較表は、データを提供します. このセクションでは、そのデータが CNC 加工と製品設計に及ぼす実際的な意味について説明します.

強度と硬度: どこ 7075 優れ

これが最も大きな違いです. 7075-T6 の降伏強度は 6061-T6 のほぼ 2 倍です. その強度対重量比は抜群です, 多くの一般的な鋼のそれに近づきますが、重量はわずか3分の1です. 高い応力を受ける試作機に, 高負荷, または著しい摩耗, 7075-T6 は明確な選択です. また、硬度が優れているため、6061-T6よりもはるかに効果的に引っかき傷や変形に耐えることができます.

被 削 性: 微妙だが重要な違い

どちらの合金も機械加工性が良好であると考えられています. しかし, 機械工は多くの場合、7075-T6 での作業を好みます. 硬くて脆いからです, 7075 小さいものを生み出す傾向があります, CNC加工中の切りくずの破損. この切りくずの破損は、長い, 切削工具の巻き付けによる糸状の切りくず. 6061-T6はやや柔らかく、より "グミ," これにより、チップが長くなることがあります. しかし, 最新の工具と適切な送りと速度を備えています, どちらの材料も優れた表面仕上げに機械加工できます.

耐食性: の利点 6061

6061-T6は、ほとんどの環境で優れた耐腐食性を示します. そのマグネシウムとシリコンの合金元素は、安定した, 保護酸化層. それに対して, 7075-T6 の銅含有量が高いため、腐食しやすくなります, 特に応力腐食割れ (SCCの) 海水などの過酷な環境で. 保護コーティングなしで屋外または海洋用途で使用されるプロトタイプ用, 6061-T6 の方がはるかに安全な選択です.

溶接: 明確な勝者は 6061

6061-T6 は、最も溶接可能な熱処理可能なアルミニウム合金の 1 つと考えられています. 標準的なTIGまたはMIG溶接技術を使用して簡単に接合できます, 強力で信頼性の高い溶接を生成. 一方, 7075-T6 は一般に、構造用途では溶接できないと考えられています. 溶接による熱により、T6 熱処理が台無しになります, 熱影響部の材料を大幅に弱め、ひび割れやすくします. プロトタイプ設計に溶接が必要な場合, 6061-T6 は、この 2 つの間の唯一の実行可能な選択肢です。.

仕上げ特性: 陽極酸化処理の取組み

どちらの合金も、陽極酸化などの仕上げプロセスに最適です. 陽極酸化処理は、, 耐食性と耐摩耗性を向上させるセラミックのような酸化層. しかし, それらはわずかに異なる美容結果を生み出す可能性があります.

- 6061-T6 通常、標準的な陽極酸化処理後に非常に透明で審美的に美しい仕上げが得られます.

- 7075-T6, 銅含有量が高いため, 透明な陽極酸化処理後、わずかに黄色がかった色合いまたは金色になることがあります. どちらの合金も幅広い色に染色できます. どちらを選択するか 陽極酸化タイプIIとタイプIII 重要です. タイプIIは、優れた外観仕上げを提供します, タイプIII型 (ハードコート) 非常に硬い, 要求の厳しい用途に適した耐摩耗性表面. 導電性と腐食保護が必要な部品用, の議論 アロジン vs 陽極酸化 必須になる.

費用: 多くのプロトタイプの決定要因

ほとんどのプロジェクトで, コストは主要な考慮事項です. 7075-T6 は 6061-T6 よりも大幅に高価です. 原材料費は2〜3倍になる可能性があります. 機械加工性はわずかに優れていますが、, これにより、材料価格の高騰を相殺するために加工時間が大幅に短縮されることはめったにありません. 極度の強度が 7075 厳密な要件ではありません, 6061 はるかに経済的な道を提供します.

決定要因: CNC プロトタイプに適した合金を選択する方法

最高の合金とは、過剰なエンジニアリングを行わずにプロジェクトの特定の要件を満たす合金です. この簡単なガイドを使用して決定を下してください.

6061-T6 はいつ選択すべきか?

主力製品を選択する, 6061-T6, プロトタイプに必要な場合:

- 優れた強度から優れた強度まで, ただし、絶対最大値ではありません.

- コーティングなしの高い耐食性.

- 溶接を伴う設計.

- コストが主な推進力である厳しい予算.

- 汎用の構造または電子アプリケーション.

7075-T6 をいつ選択すべきか?

ハイパフォーマーを選択する, 7075-T6, プロトタイプに必要な場合:

- 可能な限り最高の強度対重量比.

- アプリケーションには極度のストレスが伴います, 負荷, または着用.

- コンポーネントは、負荷がかかった状態で絶対に故障してはなりません (例えば。。, 航宇).

- 設計は溶接を必要としません.

- パフォーマンスが主な推進力です, 予算はより高い材料費に対応できます.

結論

6061-T6 アルミニウムと 7075-T6 アルミニウムのどちらを選択するかは、古典的なエンジニアリングのトレードオフです. 6061-T6は汎用性の高い, 頼もしい, そして費用対効果の高い主力製品, 幅広いプロトタイピングおよび生産アプリケーションに適しています. 7075-T6は高強度です, 高性能スペシャリスト, 優れた機械的特性が厳しい要件である最も要求の厳しい作業用に予約されています.

各合金の長所と短所を理解することが、効果的かつ経済的な部品を設計するための鍵となります. GD-Prototypingで, 当社の専門家チームは、これらの両方の材料の CNC 加工に深い経験を持っています. 当社は、お客様の設計に命を吹き込むために必要なガイダンスと卓越した製造を提供できます, どの合金を選択しても.