5-軸と3軸のCNC加工: いつ選択するか

CNC 加工は現代の製造業の基礎です. 正確な, 固体の材料ブロックから高品質の部品. 尚, すべての CNC マシンが同じように作られているわけではありません. 最も基本的な違いは、機械が利用できる軸の数にあります. エンジニア向け, デザイナー, およびプロジェクトマネージャー, 3 軸と 5 軸の CNC 加工の違いを理解することが重要です. この選択は、部品の設計に直接影響します, 精度, 表面仕上げ, そして最終的なコスト.

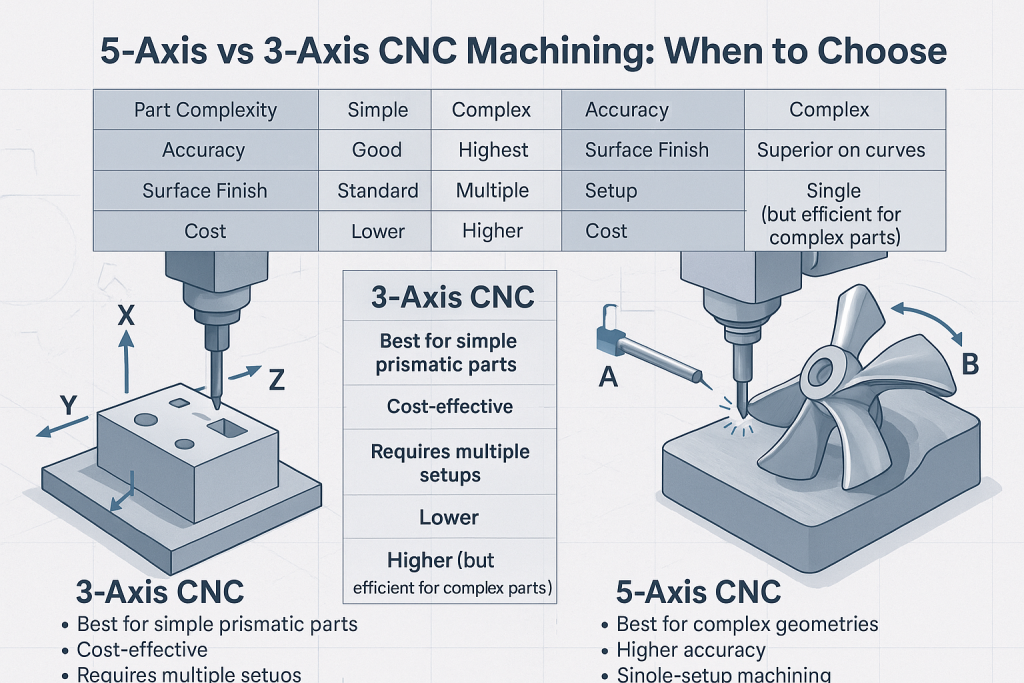

主な違いは、3 軸 CNC マシンが 3 つの直線軸に沿って切削工具を動かすことです (X, そして, で), 5軸マシンは2つの回転軸を追加しますが (AとB/C), 工具が任意の角度からワークピースにアプローチできるようにする. この機動性の向上により、1 回のセットアップではるかに複雑な形状を作成できるようになります, しかし、それには独自の考慮事項があります.

3軸と5軸の両方のCNC機能のフルスイートを備えたエキスパートサービスプロバイダーとして, GD-Prototypingには深い, 両方のテクノロジーの実践的な経験. このガイドでは、特定のプロジェクトにとってどのプロセスが正しいかを判断するのに役立つ包括的な比較を提供します.

3 軸 CNC 加工を理解する: 財団

3 軸 CNC 加工は、この技術の最も一般的で広く理解されている形式です. これは、幅広いコンポーネントを製造するための強力でコスト効率の高い方法です. その操作は簡単で、他のすべての多軸加工の基礎を形成します.

3 軸 CNC マシンの仕組み?

3 軸マシンは 3 つの直線軸に沿って動作します. この動きを視覚化するために、箱の角を想像してください.

- X 軸: 左から右への移動.

- Y 軸: 前後の動き.

- Z 軸: 上下の動き.

ワークピースは機械のベッドに固定されます. 切削工具, 回転スピンドルに保持, これらの3つの軸に沿って移動して材料を除去します. 工具は常にワークに対して固定された方向を維持します. このアプローチは、部品の単一面のフィーチャーを加工する場合に非常に効果的です.

3軸加工に最適な形状?

3軸加工は角柱部品の製造に優れています. これらは、平面と直線エッジによって定義されるコンポーネントです, 単純な曲線を含めることもできますが. 一般的なアプリケーションは次のとおりです:

- 穴あけとタッピング: 正確な作成, 垂直穴.

- フライスポケットとスロット: キャビティとチャネルの加工.

- 切断プロファイル: 部材の外周の成形.

- 直面操作: 完全に平らな上面を作成する.

フィーチャーの大部分に一方向からアクセスできる部品の場合, 3-軸加工は最も効率的で経済的な選択です.

複数のセットアップの概念

3 軸加工の主な制限は、工具へのアクセスです. 切削工具は一度に一方向からしか部品に近づけないため, 反対側の加工機能には手動介入が必要です. 立方体の側面にあるフィーチャーを加工するには, 例えば, オペレーターは、:

- 機械を停止する.

- ワークピースのクランプを解除します.

- 部材を手動で回転させる 90 度.

- 部品を慎重に再クランプし、再位置合わせします.

- 新しい加工プログラムを開始する.

このプロセスは、 "セットアップ。" 6 つの側面すべてを加工する必要がある部品には、少なくとも 6 つの個別のセットアップが必要です. 各セットアップにより、大幅な労働時間が追加され、, もっと重要なことは, 位置合わせエラーの可能性が小さい.

5 軸 CNC 加工を理解する: 高度なソリューション

5 軸 CNC 加工は、製造能力の大幅な進歩を表しています. 2つの回転軸を追加することで, これらの機械は、比類のない精度と効率で信じられないほど複雑な部品を作成できます.

5軸CNCマシンはどのように機能しますか?

5軸マシンは、3つの直線軸の上に構築されています (X, そして, で) 2つの回転軸を追加することで. これらは通常、次のように指定されます。:

- A軸: X軸を中心とした回転.

- B軸: Y軸を中心とした回転.

- C軸: Z軸を中心とした回転.

5 軸マシンは、これら 3 つの回転軸のうち 2 つを使用します. 具体的な組み合わせは、マシンの構成によって異なります.

5軸マシンの種類

5 軸マシンには主に 2 つの構成があります, さまざまな方法で回転運動を実現します。.

- トラニオンスタイル: マシンベッド自体, ワークを保持する, チルトと回転. これは、小型から中型のマシンでは一般的です.

- スイベル回転ヘッドスタイル: 機械のヘッドが動いている間、ワークピースは静止したままです, 切削工具を保持する, 部品の周りを回転および回転します. これは、大規模なコンポーネントに使用される大型機械によく見られます.

シングルセットアップ加工の力 (3+2 対. 連続5軸)

5 軸技術の最大の利点は、部品の複数の側面を加工できることです。 シングルセットアップ. これは主に 2 つの方法で実現されます:

- 3+2 位置加工: これは、5 軸マシンの最も一般的な用途です. この機械は 2 つの回転軸を使用して、ワークピースを特定の固定角度に向けます. 次に、これらの軸をロックし、標準の3つの直線軸を使用してすべての加工操作を実行します. これにより、機械は手動セットアップなしで立方体の 6 つの側面のうち 5 つにアクセスできるようになります, 精度の飛躍的な向上と労働時間の短縮.

- 蟬 (または同時) 5-軸加工: これはテクノロジーの最も高度な形式です. 5 つの軸すべてが同時に協調して移動します。, 流動的な動き. これにより、切削工具は複雑なものに従うことができます, 有機的な輪郭を作成し、滑らかな, 航空宇宙部品に見られる流動面, タービンブレード, そして高度な医療用インプラント.

5 軸加工で可能になる形状?

5 軸加工は、部品を効率的に製造する唯一の方法です。:

- コンプレックス, 有機的な輪郭: タービンブレードや人間工学に基づいた医療機器に見られるものなど.

- 傾斜した壁を持つ深い空洞: 工具は、工具ホルダーがワークピースに衝突することなく、深いポケットに到達するように傾けることができます.

- アンダーカットと軸外機能: 部品の主面に垂直でない加工フィーチャー.

直接比較: 3-軸 vs. 5-軸

適切な技術を選択するには、これら 2 つの強力な製造方法のトレードオフを明確に理解する必要があります.

部品の複雑さと形状

これが最も重要な差別化要因です. 3-軸加工は、よりシンプルなものに最適です。, 角柱部品. 設計が主に 1 つまたは 2 つの平行面のフィーチャーで構成されている場合, 3-軸で十分です. 5-軸加工は複雑な部品に不可欠です, 有機表面, 複数の角度の特徴, ツールがさまざまな方向からアプローチする必要がある深い空洞.

スピードと効率

ここでの答えは微妙です. 穴がいくつかあるシンプルなプレートの場合, 3軸マシンはより高速でコスト効率が高くなります. しかし, 3軸機械で5つのセットアップを必要とする複雑な部品の場合, 5軸マシンははるかに高速になります. 1 回のセットアップで部品を完成させることによって, これにより、手動の再クランプと再調整に関連するすべての時間が不要になります.

精度と再現性

3軸セットアップで部品が手動で再クランプされるたびに, 少量の位置決め誤差が生じます. 熟練した機械工はこれを最小限に抑えることができますが, 完全に排除することは不可能です. 複数の面にフィーチャーがあり、相互に公差が厳しい部品の場合, 5軸マシンは優れた精度を提供します. 1回のクランプですべての機能を加工することで, このエラーの原因を完全に取り除きます.

表面仕上げ

5-軸加工により、輪郭のある表面でより良い表面仕上げが得られます. この機械は、切削工具を常に表面に対して完全に垂直に保つことができます。. これにより、より短い, より剛性の高い切削工具, 工具の振動とびびりを低減します. その結果、よりスムーズになります, より正確な表面を使用しない "ホタテ貝" 3軸ボールエンドミルが曲面に残す跡.

費用

コストは多面的な問題です.

- 機械コスト: 3-軸機械はそれほど複雑ではないため、購入と維持のコストが低くなります.

- プログラミングコスト: 単純な3軸部品のプログラミングは高速で、専門的なソフトウェアは少なくて済みます. 連続 5 軸プログラミングは非常に複雑であり、専門の CAM プログラマーが必要です.

- 部品コスト: シンプルな部分の場合, 3軸マシンは常に安価です. 非常に複雑な部品の場合, 5軸マシンは実際には安価になる可能性があります. これにより、複数のセットアップによる多額の人件費や、部品を奇妙な角度で保持するために高価なカスタム治具を作成する必要がなくなります.

これらのコストの違いを理解することが重要です. 企業は CNC加工コスト計算ツール 複雑さと材料に基づいてプロジェクト費用を見積もるのに役立ちます.

意思決定フレームワーク: ユースケースマトリックス

決定を簡略化するには, このマトリックスは、共通のプロジェクト特性に基づいて各テクノロジーをいつ選択するかについての明確なガイドを提供します.

| ユースケース / 部品特性 | ベストチョイス | 理由 |

| シンプルなプリズムパーツ (例えば。。, ベースプレート, 垂直穴付きブラケット) | 3-軸 | 最も費用対効果が高い. 回転軸が不要. 1つまたは2つのセットアップからすべての機能にアクセスできます. |

| 複数の設定を持つ部品 (例えば。。, 機能付きハウジング 5 側面) | 5-軸 (3+2) | 手動セットアップを排除, 精度の大幅な向上と人件費の削減. |

| 複雑な有機輪郭 (例えば。。, タービンブレード, 人間工学に基づいたグリップ) | 5-軸 (蟬) | スムーズなものを効率的に生産する唯一の方法, コンプレックス, そして流れる表面. |

| 傾斜した壁の深いポケット | 5-軸 | 工具は、ホルダーが部品に衝突することなく、深い領域に到達するために傾けることができます. より短い, より剛性の高いツール. |

| シンプルな部品の大量生産 | 3-軸 | サイクルタイムと機械コストが低いため、大量生産に最も経済的な選択肢となります. |

| 少量, 複雑度の高いプロトタイプ | 5-軸 | 3軸マシンに必要な複数のカスタム治具を作成する高コストを回避. |

| 最も厳しい位置公差 | 5-軸 | シングルセットアップ加工により、再クランプエラーのリスクが排除されます, 特徴間の最高の精度を確保. |

CNCを超えて: 他の技術を検討する

CNC 加工は非常に多用途ですが、, すべての部品にとって常に最適なソリューションであるとは限りません. 非常に複雑な内部特徴や軽量格子構造を持つ試作用, 積層造形技術は、より良いソリューションを提供する場合があります.

例えば, 複雑な部品の作成, 湾曲した内部冷却チャネルは、どの形式のサブトラクティブ加工でもほぼ不可能です. これらの特定のケースでは, 直接金属レーザー焼結などの技術 (DMLSの) 優れている可能性があります. 設計者は、利用可能なテクノロジーの全体像を理解することが重要です. 詳細については、詳細をご覧ください。 DMLS と CNC 加工 ガイド.

結論

3 軸と 5 軸のどちらを選択するか CNC 加工は、部品の特定の要件によって決定されるべき戦略的な決定です. どのテクノロジーが問題ではないか "より良い," むしろ、どのテクノロジーが "右ツール" 仕事のために. 3-軸加工は、膨大な範囲のコンポーネントにとってコスト効率の高い主力製品であり続けています. 5-軸加工は、最も複雑で高精度の部品に必要な高度な機能を提供します.

部品の形状を慎重に検討する, 精度要件, と予算, エンジニアは、可能な限り最良の結果をもたらすプロセスを選択できます. GD-Prototypingで, 当社の専門家チームは両方のテクノロジーを備えており、お客様のプロジェクトに最適な選択を行うために必要なガイダンスを提供できます.