Espessura da parede em ABS para moldagem por injeção: Um Guia Completo

Estireno de Butadiena de Acrilonitrila (ABS) é um verdadeiro cavalo de batalha no mundo da moldagem por injeção. Esse termoplástico versátil é valorizado por seu excelente equilíbrio de propriedades. Oferece alta resistência ao impacto, boa rigidez, e um acabamento superficial de alta qualidade. Isso o torna uma das principais opções para inúmeras aplicações, de carcaças eletrônicas a interiores automotivos. Contudo, o sucesso de qualquer peça moldada a partir de ABS depende fortemente de uma regra chave de projeto: espessura correta da parede.

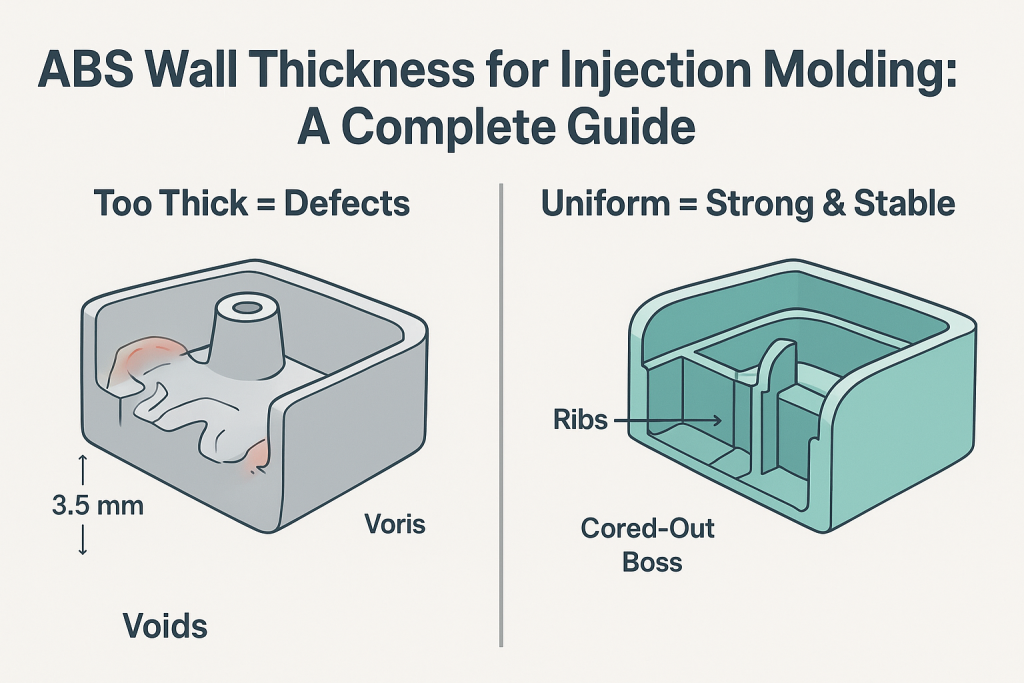

A espessura recomendada da parede para ABS em moldagem por injeção é tipicamente entre 1.5 mm e 3.5 milímetro (0.060 Para 0.140 Polegadas). Mais importante ainda,, Manutenção do uniforme, A espessura consistente dentro dessa faixa é o fator mais crítico para prevenir defeitos cosméticos, Minimização do estresse interno, e garantir a estabilidade dimensional da peça.

Este guia oferece uma análise profunda, Análise técnica dos princípios da espessura da parede do ABS. Como especialista em Design para Fabricabilidade (DFM) para componentes ABS, GD-Prototipagem explicará a ciência por trás das regras. Vamos detalhar as consequências de espessura incorreta. Também forneceremos melhores práticas práticas práticas para projetar com sucesso, peças de ABS de alta qualidade.

Por que a espessura da parede é a regra de projeto mais crítica para ABS

Para entender por que a espessura da parede é tão crítica, devemos primeiro analisar a física do processo de moldagem por injeção e as propriedades específicas do plástico ABS. Uma peça moldada por injeção não é simplesmente formada; Ela nasce de um processo de calor e pressão intensos, seguido por uma fase crucial de resfriamento.

A Física do ABS Fundido

Quando os pellets de ABS são aquecidos em uma máquina de moldagem por injeção, eles se tornam viscosos, líquido derretido. Esse líquido é então injetado sob alta pressão em uma cavidade de molde resfriada. O plástico derretido flui pela cavidade, preenchendo cada detalhe da geometria da peça. Quando a cavidade estiver cheia, O plástico começa a esfriar e solidificar, começando pelas superfícies externas que estão em contato com as paredes de mofo mais frias.

Uma propriedade chave do ABS, Como todos os termoplásticos, é que ele encolhe conforme esfria. Essa redução não é insignificante; pode ser até 0.7% do volume do material. Toda a ciência do design de peças plásticas é construída em torno do gerenciamento desse encolhimento de forma controlada e previsível.

A Importância do Resfriamento Uniforme

O princípio central é o resfriamento uniforme. Se cada seção de uma peça esfria e encolhe na mesma taxa, A peça será estável e livre de defeitos. Contudo, se uma seção de uma peça for significativamente mais grossa que outra, Ele vai esfriar muito mais devagar.

Considere uma peça com um 2 mm parede adjacente a uma espessa, 6 mm boss.

- O 2 A parede mm esfria e solidifica relativamente rápido.

- O 6 mm boss, sendo muito mais grosso, permanecerá derretido em seu núcleo por muito mais tempo.

À medida que esse núcleo espesso finalmente esfria e encolhe, Ele vai puxar o ambiente, material já sólido. Essa contração diferencial cria um estresse interno imenso dentro da peça. Esse estresse é a causa raiz de quase todos os defeitos principais de moldagem.

A ligação entre espessura e tempo de ciclo

Além da qualidade das peças, A espessura da parede tem um impacto direto e dramático no custo de produção. A fase de resfriamento costuma ser a parte mais longa de todo o ciclo de moldagem por injeção. O tempo que uma peça leva para resfriar o suficiente para ser ejetada está exponencialmente relacionado à sua seção mais espessa. Uma peça com o dobro da espessura pode levar quatro vezes mais tempo para esfriar. Em um ambiente de produção em massa, Cada segundo de tempo de ciclo aumenta o custo final por peça. Projetar com a espessura mínima adequada da parede é, portanto, essencial para criar um produto econômico.

As Consequências da Espessura Incorreta da Parede

Quando a regra fundamental da espessura uniforme da parede é violada, As tensões internas causadas pelo resfriamento diferencial se manifestarão como uma variedade de defeitos de moldagem. Essas podem variar desde pequenas imperfeições estéticas até falhas estruturais graves que tornam a peça inutilizável.

O que acontece quando paredes são muito grossas ou não uniformes?

Compreender esses defeitos comuns é crucial para qualquer projetista que trabalhe com ABS.

Marcas de Afundamento: O Defeito Mais Comum

- O que eles são: Marcas de afundamento são depressões ou cavidades rasas na superfície de uma peça moldada. Elas normalmente aparecem no rosto oposto a uma característica espessa como uma costela, chefe, ou um canto afiado.

- Por que elas acontecem: Marcas de afundamento são resultado direto da retração diferencial. Como os grossos, núcleo fundido de uma característica (Como uma costela) Esfria e encolhe, ela puxa a superfície ainda macia da parede principal para dentro. Isso cria a característica indentação. Quanto mais espessa a característica, Quanto mais vai encolher, e quanto mais severa será a marca de afundamento.

- Impacto: Marcas de afundamento são principalmente um defeito cosmético. Contudo, em produtos de consumo de alta visibilidade, Elas frequentemente são inaceitáveis e podem levar a rejeição parcial. Prevenir essas falhas é um objetivo primordial de um bom design de peças. Para mais informações, Nosso guia detalhado apresenta uma variedade de Correções de marcas de afundamento.

Vazios: A Falha Interna Oculta

- O que eles são: Vazios são bolhas de ar ou bolsas de vácuo que ficam presas dentro de uma seção grossa de uma peça moldada.

- Por que elas acontecem: Vazios são uma consequência extrema do mesmo mecanismo que causa marcas de afundamento. Em uma seção bem densa, As superfícies externas do plástico congelam e solidificam primeiro. Como o grande, Núcleo derretido continua a esfriar e encolher, ela se afasta de si mesma, mas a pele externa rígida não pode colapsar para dentro para formar uma marca de afundamento. Em vez de, uma bolha de vácuo, ou vazio, é formado no centro.

- Impacto: Vazios são um defeito estrutural sério. Elas criam um ponto fraco dentro da peça que pode levar a falhas mecânicas inesperadas sob carga. Porque são internos, elas frequentemente ficam invisíveis sem cortar a peça ou usar métodos avançados de inspeção como raio-X.

Entortamento: A Distorção da Forma

- O que é: A deformação é a distorção dimensional de uma peça após ela ter sido moldada. Uma peça projetada para ser plana pode sair do molde, torcida ou curvada.

- Por que isso acontece: A deformação é resultado de grandes escalas, Tensões internas descontroladas. Quando uma peça apresenta variações significativas na espessura da parede, Seções diferentes esfriam e encolhem em ritmos drasticamente diferentes. Isso cria uma enorme disputa interna. Depois que a peça é ejetada do molde, Essas tensões se aliviam ao dobrar e torcer a peça em uma nova, Forma de menor energia.

- Impacto: Uma peça empenada não vai encaixar corretamente em um conjunto. É uma falha funcional e um claro sinal de um projeto ruim da peça.

Planos Curtos: Quando as paredes são finas demais

- O que eles são: Um take curto é uma parte incompleta. O plástico derretido não consegue preencher toda a cavidade do molde antes de congelar.

- Por que elas acontecem: Esse defeito ocorre quando uma seção da parede é fina demais para o plástico derretido passar. O canal fino faz o plástico resfriar e solidificar prematuramente, criando uma obstrução que impede que o restante da cavidade se preencha. A fluidez do plástico (seu índice de fluxo de fusão) e a pressão de injeção também são fatores.

- Impacto: Um tiro curto é um fracasso total. A peça está incompleta e precisa ser descartada.

Melhores Práticas para Alcançar Espessura Uniforme da Parede

O objetivo de um designer é criar uma peça que seja forte e funcional, mantendo uma espessura perfeitamente uniforme da parede. Essa é frequentemente uma tarefa desafiadora. Contudo, Um conjunto de melhores práticas estabelecidas pode orientar o processo de design.

Como os Designers Podem Manter a Uniformidade?

Em vez de adicionar material, A chave muitas vezes é removê-la estrategicamente.

O "Eliminação de Núcleo" Técnica

A melhor prática mais fundamental é "Núcleo fora" Seções sólidas. Imagine que você precisa projetar um grosso, Bloco sólido. Em vez de moldá-lo como uma peça sólida, o que resultaria em afundamento extremo e vazios, Você deve projetá-lo como uma caixa oca. Removendo o material interno, Você cria uma peça com um consistente, Espessura uniforme da parede. Isso elimina a causa raiz do encolhimento diferencial. Qualquer característica sólida em uma peça plástica deve ser recortada pela parte de trás ou por baixo.

Projetando Nervuras para Rigidez, Não Espessura

Se uma parede precisa ser mais forte ou mais rígida, O primeiro instinto costuma ser deixá-lo mais grosso. Essa quase sempre é a abordagem errada. Uma solução muito melhor é manter uma parede nominal fina e adicionar uma série de nervuras finas de suporte. As nervelas podem aumentar drasticamente a rigidez de uma peça com um aumento mínimo do material. Para evitar que eles causem marcas de afundamento na face oposta, As costelas devem ser projetadas corretamente.

- Espessura das nervuras: Uma costela deve ser aproximadamente 40% Para 60% da espessura da parede à qual está fixada. Por exemplo, um 2.5 A parede mm deve ter nervuras que sejam 1.0 mm a 1.5 mm de espessura.

- Altura das costelas: A altura de uma nervura geralmente não deve exceder três vezes a espessura nominal da parede.

- Espaçamento das nervuras: As nervuras devem estar espaçadas pelo menos duas vezes a espessura nominal da parede umas das outras.

Projetando Bosses para Pontos de Montagem

Os silêntricos são elementos cilíndricos usados para parafusos e pontos de fixação. Um sólido, Boss grosso é uma das principais causas de marcas de afundamento e espaços vazios.

- Espessura da Parede do Chefe: As paredes de um chefe também devem seguir o 40-60% Regra relativa à muralha principal.

- Coring: O chefe deve ser eliminado com núcleo.

- Gussets: Em vez de adicionar uma base grossa ao chefe para dar suporte, É melhor adicionar reforços finos ou nervuras que o conectem à parede principal.

Gerenciando Transições de Espessura

Em alguns casos, Uma mudança na espessura da parede é inevitável. Quando isso é necessário, A transição deve ser gradual, não é um afiado, Passo repentino. Um degrau acentuado cria um ponto de alta concentração de tensão e causará defeitos. A melhor prática é usar um suave, rampada, ou transição chanfrada. Uma boa regra é que o comprimento da transição deve ser pelo menos três vezes a variação de espessura.

A Tabela Prática de Regras de Espessura de Parede do ABS

Esta tabela fornece uma referência rápida para as principais regras de design e melhores práticas discutidas neste guia. Usar isso como uma lista de verificação durante o processo de projeto pode ajudar a prevenir os defeitos de moldagem mais comuns.

| Característica | Dimensão Recomendada / Regra | Razão / Melhores Práticas |

| Espessura nominal da parede | 1.5 milímetro - 3.5 milímetro (0.060" - 0.140") | Equilibra resistência com fabricabilidade. Garante o fluxo adequado de fusão e tempos razoáveis de resfriamento. |

| Espessura das nervuras | 40% - 60% de Muralha Nominal | Previne marcas de afundamento na superfície estética oposta enquanto proporciona rigidez. |

| Espessura da Parede do Chefe | 40% - 60% de Muralha Nominal | Previne marcas de afundamento e vazios na base do boss. |

| Raio nos cantos internos | Mínimo de 0.5 × Muro Nominal | Reduz a concentração de tensão e melhora o fluxo de plástico fundido. |

| Ângulo de Draft | 1 - 2 graus por lado (mínimo) | Permite que a peça seja ejetada do molde sem marcas de arrasto ou danos. |

Um verdadeiro Ângulo de Drenagem para Moldagem por Injeção é um crítico, Princípio relacionado. É tão importante quanto a espessura da parede para criar uma peça bem-sucedida e fabricável.

Além das Regras: Exceções e Consideração

Enquanto a regra da espessura uniforme da parede é fundamental, Há algumas exceções e considerações avançadas.

Existem exceções à regra da espessura uniforme da parede?

Certos recursos especiais, como dobradiças vivas, exigir uma seção muito fina do material para permitir flexibilidade. Esses modelos são projetados com profundo entendimento das propriedades dos materiais e dos princípios de moldagem, sendo uma clara exceção à regra geral.

Adicionalmente, alguns graus especiais de ABS são preenchidos com materiais como fibra de vidro. Esses preenchimentos podem reduzir significativamente a taxa geral de encolhimento do material. Isso pode permitir a moldagem bem-sucedida de seções um pouco mais grossas do que seria possível com uma grade de ABS não preenchida.

Para qualquer parte que deva intencionalmente desviar das regras padrão, uma técnica avançada de simulação chamada Análise de Fluxo de Mofo (AMF) é fortemente recomendado. O software MFA simula o fluxo de plástico fundido para a cavidade do molde. Ele pode prever problemas potenciais como arremessos curtos, Armadilhas de ar, e áreas de alta tensão. Isso permite que os projetistas corrijam esses problemas digitalmente antes que qualquer aço seja cortado para o molde caro.

Conclusão

Dominar os princípios da espessura da parede é a chave para projetar peças moldadas por injeção bem-sucedidas com ABS. O objetivo fundamental é alcançar um resfriamento uniforme em toda a peça. Isso é conseguido mantendo uma espessura de parede consistente dentro da faixa recomendada de 1.5 mm a 3.5 milímetro. Utilizando técnicas de design como repartir seções grossas e adicionar seções finas, costelas e saliências bem proporcionadas, Engenheiros podem criar peças que sejam resistentes, leve, e livre de defeitos cosméticos e estruturais.

Seguir essas melhores práticas é a maneira mais eficaz de garantir que uma peça seja fabricável, funcional, e econômico. Na GD-Prototiping, nossa equipe de engenheiros oferece Design para Fabricabilidade com Expertise (DFM) feedback sobre cada projeto. Ajudamos nossos clientes a otimizar seus projetos para evitar problemas de moldagem e alcançar resultados da mais alta qualidade.