Épaisseur de paroi en ABS pour le moulage par injection: Un guide complet

Acrylonitrile Butadiène Styrène (ABS) est un véritable cheval de bataille dans le monde du moulage par injection. Ce thermoplastique polyvalent est apprécié pour son excellent équilibre de propriétés. Il offre une grande résistance à l’impact, Bonne rigidité, et une finition de surface de haute qualité. Cela en fait un choix de premier plan pour d’innombrables applications, des boîtiers électroniques aux intérieurs automobiles. Toutefois, le succès de toute pièce moulée en ABS dépend fortement d’une règle de conception clé: Épaisseur de paroi correcte.

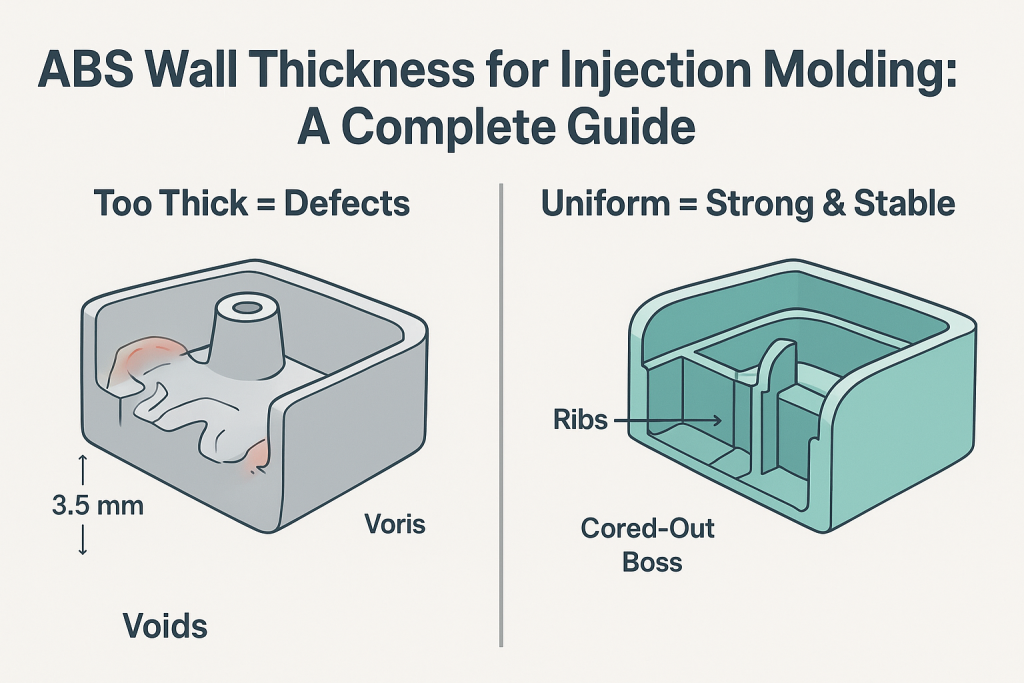

L’épaisseur de paroi recommandée pour l’ABS en moulage par injection se situe généralement entre 1.5 mm et 3.5 mm (0.060 À 0.140 Pouces). Plus important encore, Entretien d’un uniforme, Une épaisseur constante dans cette plage est le facteur le plus critique pour prévenir les défauts esthétiques, Minimisation des contraintes internes, et assurer la stabilité dimensionnelle de la pièce.

Ce guide offre un aperçu approfondi, Plongée technique dans les principes de l’épaisseur des parois en ABS. En tant qu’expert en conception pour la fabricabilité (DFM) pour les composants ABS, Le prototypage GD expliquera la science derrière les règles. Nous détaillerons les conséquences d’une épaisseur incorrecte. Nous fournirons également des bonnes pratiques concrètes pour concevoir avec succès, pièces en ABS de haute qualité.

Pourquoi l’épaisseur des parois est la règle de conception la plus critique pour l’ABS

Comprendre pourquoi l’épaisseur des parois est si critique, nous devons d’abord examiner la physique du procédé de moulage par injection et les propriétés spécifiques du plastique ABS. Une pièce moulée par injection n’est pas simplement formée; Elle naît d’un processus de chaleur et de pression intenses, suivie d’une phase de refroidissement cruciale.

La physique de l’ABS en fusion

Lorsque les granulés ABS sont chauffés dans une machine de moulage par injection, ils deviennent visqueux, liquide en fusion. Ce liquide est ensuite injecté à haute pression dans une cavité de moule refroidie. Le plastique en fusion circule à travers la cavité, remplissant chaque détail de la géométrie de la pièce. Une fois la cavité pleine, Le plastique commence à refroidir et à se solidifier, En commençant par les surfaces extérieures en contact avec les parois de moisissure plus fraîches.

Une propriété clé de l’ABS, Comme tous les thermoplastiques, c’est qu’il rétrécit en refroidissant. Ce rétrécissement n’est pas négligeable; Cela peut être à la fois 0.7% du volume du matériau. Toute la science de la conception des pièces en plastique repose sur la gestion de ce retrait de manière contrôlée et prévisible.

L’importance d’un refroidissement uniforme

Le principe fondamental est un refroidissement uniforme. Si chaque section d’une pièce refroidit et se contracte au même rythme, La pièce sera stable et sans défauts. Toutefois, si une section d’une pièce est nettement plus épaisse qu’une autre, Il refroidira beaucoup plus lentement.

Considérons une pièce avec un 2 mm mur adjacent à un épais, 6 mm boss.

- Le 2 Le mur mm refroidira et se solidifiera relativement rapidement.

- Le 6 mm boss, étant beaucoup plus épais, restera en fusion dans son noyau beaucoup plus longtemps.

Alors que ce noyau épais refroidit et rétrécit enfin, Elle va tirer sur les environs, matériau déjà solide. Ce retrait différentiel crée une immense contrainte interne au sein de la pièce. Cette contrainte est la cause principale de presque tous les défauts majeurs de moulage.

Le lien entre l’épaisseur et le temps de cycle

Au-delà de la qualité des pièces, L’épaisseur des parois a un impact direct et spectaculaire sur le coût de production. La phase de refroidissement est souvent la partie la plus longue de tout le cycle d’injection. Le temps nécessaire pour qu’une pièce refroidisse suffisamment pour être éjectée est exponentiellement lié à sa section la plus épaisse. Une pièce deux fois plus épaisse peut mettre quatre fois plus de temps à refroidir. Dans un environnement de production de masse, Chaque seconde de temps de cycle augmente le coût final par pièce. Concevoir avec une épaisseur minimale de paroi appropriée est donc essentiel pour créer un produit économique.

Les conséquences d’une épaisseur de paroi incorrecte

Lorsque la règle fondamentale de l’épaisseur uniforme des parois est violée, Les contraintes internes causées par le refroidissement différentiel se manifestent par divers défauts de moulage. Cela peut aller de petites imperfections esthétiques à de graves défauts structurels rendant la pièce inutilisable.

Que se passe-t-il lorsque les murs sont trop épais ou non uniformes?

Comprendre ces défauts courants est crucial pour tout concepteur travaillant avec ABS.

Marques de coulée: Le défaut le plus courant

- Ce qu’ils sont: Les marques de coulée sont des creux ou des creux peu profonds à la surface d’une pièce moulée. Elles apparaissent généralement sur le visage, en face d’une caractéristique épaisse comme une côte, patron, ou un coin tranchant.

- Pourquoi ils arrivent: Les marques de creux sont une conséquence directe d’un retrait différentiel. Comme l’épais, noyau en fusion d’une caractéristique (comme une côte) refroidit et rétrécit, Elle attire la surface encore douce du mur principal vers l’intérieur. Cela crée l’indentation caractéristique. Plus la caractéristique est épaisse, plus elle rétrécira, et plus la marque de naufrage sera sévère.

- Impact: Les marques de coulée sont principalement un défaut esthétique. Toutefois, sur les produits grand public à haute visibilité, Ils sont souvent inacceptables et peuvent entraîner un rejet partiel. Prévenir ces défauts est un objectif principal d’une bonne conception des pièces. Pour plus d’informations, Notre guide détaillé propose une gamme de Corrections de marques de coulée.

Vides: La faille interne cachée

- Ce qu’ils sont: Les vides sont des bulles d’air ou des poches de vide piégées à l’intérieur d’une épaisse section d’une pièce moulée.

- Pourquoi ils arrivent: Les vides sont une conséquence extrême du même mécanisme qui provoque des traces de coulée. Dans une section très épaisse, Les surfaces extérieures du plastique gèlent et se solidifient en premier. En tant que grand, Le noyau en fusion continue de refroidir et de rétrécir, il s’éloigne de lui-même, mais la peau externe rigide ne peut pas s’effondrer vers l’intérieur pour former une marque de coulée. Au lieu de, une bulle de vide, ou vide, se forme au centre.

- Impact: Les vides sont un défaut structurel sérieux. Ils créent un point faible dans la pièce qui peut entraîner des défaillances mécaniques inattendues sous charge. Parce qu’ils sont internes, ils sont souvent invisibles sans ouvrir la pièce ni utiliser des méthodes d’inspection avancées comme les rayons X.

Ourdissage: La distorsion de la forme

- Ce que c’est: La déformation est la distorsion dimensionnelle d’une pièce après qu’elle a été moulée. Une pièce conçue pour être plate peut sortir du moule, être tordue ou courbée.

- Pourquoi cela arrive: La déformation est le résultat d’une déformation à grande échelle, Contraintes internes incontrôlées. Quand une pièce présente des variations significatives d’épaisseur de paroi, Différentes sections refroidissent et rétrécissent à des rythmes très différents. Cela crée une énorme lutte interne. Après l’éjection de la pièce du moule, Ces contraintes se soulagent d’elles-mêmes en pliant et tordant la pièce en une nouvelle, Forme à énergie plus basse.

- Impact: Une pièce déformée ne s’adaptera pas correctement à un assemblage. C’est une défaillance fonctionnelle et un signe évident d’une mauvaise conception de la pièce.

Plans courts: Quand les murs sont trop fins

- Ce qu’ils sont: Un court plan est une partie incomplète. Le plastique en fusion ne remplit pas toute la cavité du moule avant de geler.

- Pourquoi ils arrivent: Ce défaut survient lorsqu’une section de mur est trop fine pour que le plastique en fusion puisse s’écouler à travers. Le canal fin fait refroidir et solidifier prématurément le plastique, créant un blocage qui empêche le reste de la cavité de se remplir. La fluidité du plastique (son indice de coulée de fonte) et la pression d’injection sont également des facteurs.

- Impact: Un coup court est un échec total. La pièce est incomplète et doit être mise à la casse.

Meilleures pratiques pour obtenir une épaisseur de paroi uniforme

L’objectif d’un designer est de créer une pièce solide et fonctionnelle tout en conservant une épaisseur de paroi parfaitement uniforme. C’est souvent une tâche difficile. Toutefois, Un ensemble de bonnes pratiques établies peut guider le processus de conception.

Comment les designers peuvent-ils maintenir l’uniformité?

Au lieu d’ajouter du matériel, La clé est souvent de l’enlever stratégiquement.

Le "Encadrement" Technique

La meilleure pratique la plus fondamentale est de "Sortie du cœur" Sections solides. Imaginez que vous deviez concevoir un épais, Bloc solide. Au lieu de le mouler en pièce solide, ce qui entraînerait un enfoncement et des vides extrêmes, Vous devriez la concevoir comme une boîte creusée. En retirant le matériau interne, Tu crées une pièce avec un résultat cohérent, Épaisseur uniforme de paroi. Cela élimine la cause profonde du retrait différentiel. Toute caractéristique d’apparence solide sur une pièce en plastique doit être détachée par l’arrière ou le bas.

Conception des nervures pour la rigidité, Pas l’épaisseur

Si un mur doit être plus solide ou plus rigide, Le premier réflexe est souvent de l’épaissir. C’est presque toujours la mauvaise approche. Une bien meilleure solution est de maintenir une paroi nominale fine et d’ajouter une série de nervures fines de support. Les nervures peuvent augmenter considérablement la rigidité d’une pièce avec une augmentation minimale du matériau. Pour éviter qu’ils ne provoquent des traces de coulée sur la face opposée, Les côtes doivent être correctement conçues.

- Épaisseur des nervures: Une côte doit être approximativement 40% À 60% de l’épaisseur du mur auquel il est attaché. Par exemple, un 2.5 Le mur mm devrait avoir des nervures qui sont 1.0 mm à 1.5 mm d’épaisseur.

- Hauteur des nervures: La hauteur d’une nervure ne devrait généralement pas dépasser trois fois l’épaisseur nominale de la paroi.

- Espacement des nervures: Les nervures doivent être espacées d’au moins deux fois l’épaisseur nominale de la paroi l’une de l’autre.

Conception des bosses pour les points de montage

Les bosses sont des éléments cylindriques utilisés pour les vis et les points de fixation. Un solide, Le boss épais est une cause majeure de marques de coulée et de vides.

- Épaisseur du mur de boss: Les murs d’un boss doivent aussi suivre le 40-60% Règle relative au mur principal.

- Carottage: Le boss doit être détruit.

- Goussets: Au lieu d’ajouter une base épaisse à un boss pour le support, Il est préférable d’ajouter de fines gousses de support ou des nervures qui le relient au mur principal.

Gestion des transitions d’épaisseur

Dans certains cas, Un changement d’épaisseur de paroi est inévitable. Quand c’est nécessaire, La transition doit être graduelle, Pas un tranchant, Pas soudain. Un pas serré crée un point de forte concentration de contrainte et provoquera des défauts. La meilleure pratique est d’utiliser un doux, Rampe, ou transition chanfreinée. Une bonne règle générale est que la longueur de transition doit être au moins trois fois la variation d’épaisseur.

La table empirique de l’épaisseur des murs en ABS

Ce tableau fournit une référence rapide pour les règles de conception clés et les bonnes pratiques discutées dans ce guide. Utiliser cette liste de contrôle lors du processus de conception peut aider à prévenir les défauts de moulage les plus courants.

| Caractéristique | Dimension recommandée / Règle | Raison / Bonnes pratiques |

| Épaisseur nominale de paroi | 1.5 mm - 3.5 mm (0.060" - 0.140") | Équilibre résistance et fabricabilité. Assure un bon écoulement de la fusion et des temps de refroidissement raisonnables. |

| Épaisseur des nervures | 40% - 60% de Mur Nominal | Évite les traces de coulée sur la surface esthétique opposée tout en assurant une rigidité. |

| Épaisseur du mur de boss | 40% - 60% de Mur Nominal | Empêche les traces de coulée et les vides à la base du boss. |

| Rayon sur les coins intérieurs | Minimum de 0.5 × Mur nominal | Réduit la concentration de contraintes et améliore l’écoulement du plastique fondu. |

| Angle de tirage | 1 - 2 degrés par face (minimum) | Cela permet d’éjecter la pièce du moule sans traces de traînée ni dommages. |

Un vrai Angle de tirage pour le moulage par injection est un critique, Principe connexe. C’est tout aussi important que l’épaisseur de la paroi pour créer une pièce réussie et fabriquable.

Au-delà des règles: Exceptions et considération

Alors que la règle de l’épaisseur uniforme des parois est primordiale, Il existe quelques exceptions et considérations avancées.

Existe-t-il des exceptions à la règle de l’épaisseur uniforme des parois ??

Certaines caractéristiques spéciales, comme des charnières vivantes, nécessite une section très fine de matériau pour permettre une flexibilité. Ces modèles sont conçus avec une compréhension approfondie des propriétés des matériaux et des principes de moulage, et constituent une exception claire à la règle générale.

De plus, certains grades spéciaux d’ABS sont remplis de matériaux comme la fibre de verre. Ces charges peuvent réduire considérablement le taux global de retrait du matériau. Cela peut permettre un moulage réussi de sections légèrement plus épaisses que ce qui serait possible avec une grade d’ABS non remplie.

Pour toute partie qui doit intentionnellement dévier des règles standard, une technique avancée de simulation appelée analyse de l’écoulement de la moisissure (AMF) est fortement recommandé. Le logiciel MFA simule le flux de plastique en fusion dans la cavité du moule. Il peut prédire des problèmes potentiels comme les tirs courts, Pièges à air, et zones à forte contrainte. Cela permet aux concepteurs de corriger ces problèmes numériquement avant que tout acier ne soit découpé pour le moule coûteux.

Conclusion

Maîtriser les principes de l’épaisseur des parois est la clé pour concevoir des pièces moulées par injection avec succès en ABS. L’objectif fondamental est d’obtenir un refroidissement uniforme sur toute la pièce. Cela s’accomplit en maintenant une épaisseur de paroi constante dans la plage recommandée de 1.5 mm à 3.5 mm. En utilisant des techniques de conception comme le carottage des sections épaisses et l’ajout de sections fines, des côtes et bosses bien proportionnées, Les ingénieurs peuvent créer des pièces solides, léger, et exempt de défauts esthétiques et structurels.

Respecter ces bonnes pratiques est la manière la plus efficace de garantir qu’une pièce soit fabriquable, fonctionnel, et économique. Au GD-Prototypage, notre équipe d’ingénieurs assure une conception experte pour la fabricabilité (DFM) Retour sur chaque projet. Nous aidons nos clients à optimiser leurs conceptions pour éviter les problèmes de moulage et obtenir des résultats de la plus haute qualité.