Grosor de pared ABS para moldeo por inyección: Una guía completa

Estireno de butadinilo de acrilonitrilo (ABS) es un verdadero caballo de batalla en el mundo del moldeo por inyección. Este termoplástico versátil es valorado por su excelente equilibrio de propiedades. Ofrece una alta resistencia al impacto, Buena rigidez, y un acabado superficial de alta calidad. Esto la convierte en una de las mejores opciones para innumerables aplicaciones, desde carcasas electrónicas hasta interiores de automóviles. Sin embargo, el éxito de cualquier pieza moldeada a partir de ABS depende en gran medida de una regla clave de diseño: Grosor adecuado de la pared.

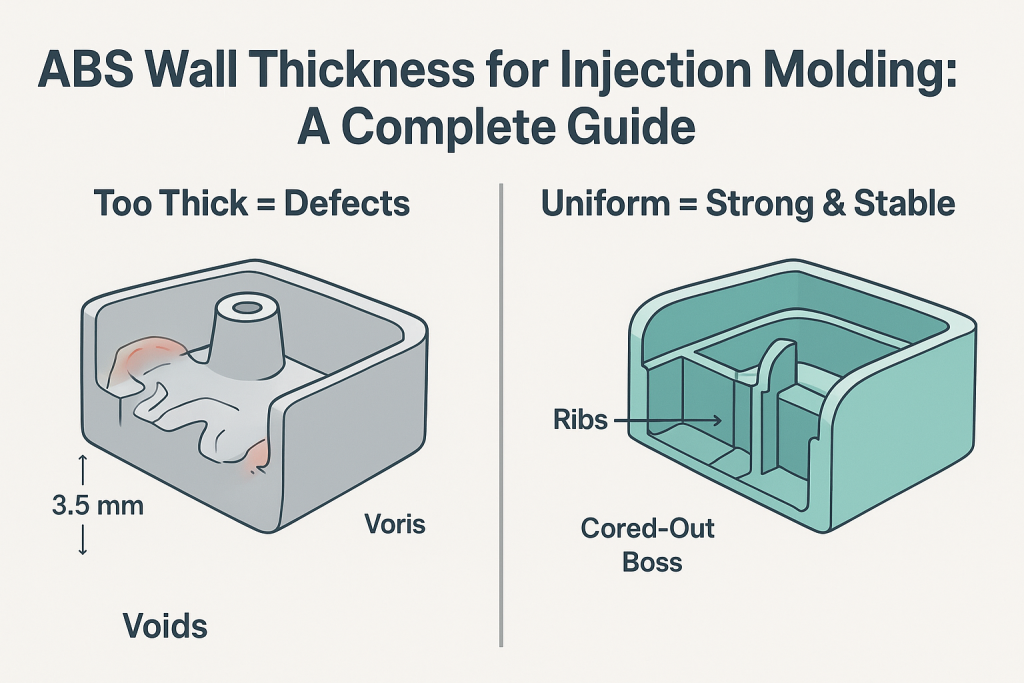

El grosor recomendado para el ABS en moldeo por inyección suele estar entre 1.5 mm y 3.5 milímetro (0.060 Para 0.140 Pulgadas). Más importante aún., Mantenimiento del uniforme, El grosor constante dentro de este rango es el factor más crítico para prevenir defectos cosméticos, Minimización del estrés interno, y garantizar la estabilidad dimensional de la pieza.

Esta guía ofrece una profunda, Análisis técnico de los principios del grosor de pared del ABS. Como experto en Diseño para la Manufacturabilidad (DFM) para componentes ABS, GD-Prototipado explicará la ciencia detrás de las reglas. Detallaremos las consecuencias de un grosor incorrecto. También proporcionaremos mejores prácticas prácticas para diseñar con éxito, Piezas de ABS de alta calidad.

Por qué el grosor de la pared es la regla de diseño más crítica para el ABS

Para entender por qué el grosor de la pared es tan crítico, primero debemos analizar la física del proceso de moldeo por inyección y las propiedades específicas del plástico ABS. Una pieza moldeada por inyección no se forma simplemente; Nace de un proceso de calor y presión intensos, seguida de una fase crucial de enfriamiento.

La física del ABS fundido

Cuando los pellets de ABS se calientan en una máquina de moldeo por inyección, se vuelven viscosos, líquido fundido. Este líquido se inyecta a alta presión en una cavidad de molde enfriada. El plástico fundido fluye a través de la cavidad, rellenando cada detalle de la geometría de la pieza. Una vez que la cavidad esté llena, El plástico empieza a enfriarse y solidificarse, empezando por las superficies exteriores que están en contacto con las paredes de moho más frías.

Una propiedad clave del ABS, Como todos los termoplásticos, es que se encoge al enfriarse. Esta contracción no es insignificante; puede depender de 0.7% del volumen del material. Toda la ciencia del diseño de piezas plásticas se basa en gestionar esta contracción de forma controlada y predecible.

La importancia de un enfriamiento uniforme

El principio fundamental es la refrigeración uniforme. Si cada sección de una pieza se enfría y se contrae al mismo ritmo, La pieza será estable y libre de defectos. Sin embargo, si una sección de una pieza es significativamente más gruesa que otra, Se enfriará mucho más despacio.

Considera una pieza con un 2 mm pared adyacente a un grueso, 6 mm boss.

- El 2 La pared mm se enfriará y solidificará relativamente rápido.

- El 6 mm boss, siendo mucho más gruesos, permanecerá fundido en su núcleo durante mucho más tiempo.

Mientras este núcleo grueso finalmente se enfría y se encoge, tirará del entorno, material ya sólido. Esta contracción diferencial genera una enorme tensión interna dentro de la pieza. Este estrés es la causa principal de casi todos los defectos importantes de moldeo.

La relación entre el grosor y el tiempo de ciclo

Más allá de la calidad de las piezas, El grosor de la pared tiene un impacto directo y dramático en el coste de producción. La fase de enfriamiento suele ser la parte más larga de todo el ciclo de moldeo por inyección. El tiempo que tarda una pieza en enfriarse lo suficiente para ser expulsada está exponencialmente relacionado con su sección más gruesa. Una pieza que tiene el doble de grosor puede tardar cuatro veces más en enfriarse. En un entorno de producción en masa, Cada segundo de tiempo de ciclo suma al coste final por pieza. Por tanto, diseñar con el grosor mínimo adecuado de la pared es esencial para crear un producto económico.

Las consecuencias de un grosor incorrecto de la pared

Cuando se viola la regla fundamental del espesor uniforme de la pared, Las tensiones internas causadas por el enfriamiento diferencial se manifestarán como una variedad de defectos de moldeo. Estos pueden ir desde pequeñas imperfecciones estéticas hasta graves defectos estructurales que hacen que la pieza sea inutilizable.

¿Qué ocurre cuando las paredes son demasiado gruesas o no uniformes?

Comprender estos defectos comunes es crucial para cualquier diseñador que trabaje con ABS.

Marcas de hundimiento: El defecto más común

- Lo que son: Las marcas de hundimiento son depresiones o hoyuelos poco profundos en la superficie de una pieza moldeada. Normalmente aparecen en la cara, frente a una característica gruesa como una costilla, jefe, o una esquina afilada.

- Por qué ocurren: Las marcas de hundimiento son un resultado directo de la contracción diferencial. Como los gruesos, núcleo fundido de una característica (como una costilla) enfría y encoge, Tira de la superficie aún blanda de la pared principal hacia dentro. Esto crea la característica hendidura. Cuanto más gruesa sea la característica, cuanto más se encogerá, y cuanto más grave será la marca de hundimiento.

- Impacto: Las marcas de hundimiento son principalmente un defecto estético. Sin embargo, En productos de consumo de alta visibilidad, A menudo son inaceptables y pueden llevar a un rechazo parcial. Prevenir estos defectos es uno de los objetivos principales del buen diseño de piezas. Para más información, Nuestra guía detallada ofrece una variedad de Correcciones de marcas de hundimiento.

Vacíos: El defecto interno oculto

- Lo que son: Los huecos son burbujas de aire o bolsas de vacío que quedan atrapadas dentro de una sección gruesa de una pieza moldeada.

- Por qué ocurren: Los huecos son una consecuencia extrema del mismo mecanismo que causa marcas de hundimiento. En una sección muy gruesa, Las superficies exteriores del plástico se congelan y solidifican primero. Como el gran, El núcleo fundido sigue enfriándose y encogiéndose, se aleja de sí mismo, pero la piel exterior rígida no puede colapsar hacia dentro para formar una marca de hundimiento. En lugar de, una burbuja de vacío, o vacío, se forma en el centro.

- Impacto: Los vacíos son un defecto estructural grave. Crean un punto débil dentro de la pieza que puede provocar fallos mecánicos inesperados bajo carga. Porque son internos, a menudo son invisibles sin cortar la pieza o sin usar métodos avanzados de inspección como los rayos X.

Deformación: La distorsión de la forma

- Qué es: La deformación es la distorsión dimensional de una pieza después de que ha sido moldeada. Una pieza diseñada para ser plana puede salir del molde, torcida o deformada.

- Por qué ocurre: La deformación es el resultado de una gran escala, Tensiones internas descontroladas. Cuando una pieza presenta variaciones significativas en el grosor de la pared, Diferentes secciones se enfrían y encogen a ritmos drásticamente distintos. Esto crea una enorme lucha interna. Después de que la pieza sea expulsada del molde, Estas tensiones se alivian doblando y torciendo la pieza para convertirla en una nueva, Forma de menor energía.

- Impacto: Una pieza deformada no encajará correctamente en un conjunto. Es un fallo funcional y una clara señal de un mal diseño de la pieza.

Planos cortos: Cuando las paredes son demasiado finas

- Lo que son: Un plano corto es una parte incompleta. El plástico fundido no llena toda la cavidad del molde antes de congelarse.

- Por qué ocurren: Este defecto ocurre cuando una sección de pared es demasiado fina para que el plástico fundido pueda fluir a través. El canal fino hace que el plástico se enfríe y solidifique prematuramente, creando una obstrucción que impide que el resto de la cavidad se llene. La fluidez del plástico (su índice de flujo de fusión) y la presión de inyección también son factores.

- Impacto: Un disparo corto es un fracaso total. La pieza está incompleta y debe ser desguazada.

Mejores prácticas para lograr un grosor uniforme de la pared

El objetivo de un diseñador es crear una pieza que sea resistente y funcional, manteniendo un grosor de pared perfectamente uniforme. Esta tarea suele ser difícil. Sin embargo, Un conjunto de mejores prácticas establecidas puede guiar el proceso de diseño.

¿Cómo pueden los diseñadores mantener la uniformidad??

En lugar de añadir material, La clave suele ser eliminarla estratégicamente.

El "Eliminación de la Prueba" Técnica

La mejor práctica más fundamental es "Núcleo fuera" Secciones sólidas. Imagina que necesitas diseñar un grueso, Bloque sólido. En lugar de moldearlo como una pieza sólida, lo que resultaría en un hundimiento y huecos extremos, Deberías diseñarlo como una caja hueca. Eliminando el material interno, Creas una pieza con un coherente, Espesor uniforme de la pared. Esto elimina la causa raíz de la contracción diferencial. Cualquier elemento sólido en una pieza de plástico debe ser extraído por la parte trasera o inferior.

Diseño de costillas para la rigidez, No es el grosor

Si una pared necesita ser más fuerte o más rígida, El primer instinto suele ser hacerlo más grueso. Casi siempre este es el enfoque equivocado. Una solución mucho mejor es mantener una pared nominal fina y añadir una serie de costillas de soporte finas. Las costillas pueden aumentar drásticamente la rigidez de una pieza con un aumento mínimo del material. Para evitar que dejen marcas de hundimiento en la cara opuesta, Las costillas deben diseñarse correctamente.

- Grosor de las costillas: Una costilla debe ser aproximadamente 40% Para 60% del grosor de la pared a la que está unida. Por ejemplo, un 2.5 La pared mm debería tener nervaduras que sean 1.0 mm a 1.5 mm de espesor.

- Altura de las costillas: La altura de una costilla generalmente no debe superar tres veces el grosor nominal de la pared.

- Espaciado de las costillas: Las costillas deben estar separadas al menos el doble de veces el grosor nominal de la pared entre sí.

Diseño de Cabezas para Puntos de Montaje

Los cabezales son elementos cilíndricos usados para tornillos y puntos de montaje. Un sólido, El grueso es una de las principales causas de marcas de hundimiento y huecos.

- Grosor de la pared del jefe: Las paredes de un jefe también deberían seguir el 40-60% Regla relativa al muro principal.

- Base: El jefe debe ser eliminado con núcleo.

- Refuerzos: En lugar de añadir una base gruesa a un jefe para apoyarse, Es mejor añadir ranuras de soporte finas o costillas que lo conecten a la pared principal.

Gestión de transiciones en espesor

En algunos casos, Un cambio en el grosor de la pared es inevitable. Cuando esto es necesario, La transición debe ser gradual, No es un filo, Paso brusco. Un escalón brusco crea un punto de alta concentración de tensión y provocará defectos. La mejor práctica es usar un suave, ramped, o transición biselada. Una buena regla general es que la longitud de transición debe ser al menos tres veces el cambio de grosor.

La tabla general de reglas básicas de grosor de pared ABS

Esta tabla proporciona una referencia rápida de las reglas clave de diseño y las mejores prácticas discutidas en esta guía. Utilizar esto como lista de comprobación durante el proceso de diseño puede ayudar a prevenir los defectos de moldura más comunes.

| Característica | Dimensión recomendada / Regla | Razón / Buenas prácticas |

| Espesor nominal de la pared | 1.5 milímetro - 3.5 milímetro (0.060" - 0.140") | Equilibra la resistencia con la manufacturabilidad. Garantiza un flujo adecuado de fusión y tiempos de refrigeración razonables. |

| Grosor de las costillas | 40% - 60% de Muralla Nominal | Previene marcas de hundimiento en la superficie estética opuesta mientras proporciona rigidez. |

| Grosor de la pared del jefe | 40% - 60% de Muralla Nominal | Previene marcas de hundimiento y vacíos en la base del jefe. |

| Radio en las esquinas interiores | Mínimo de 0.5 × Muro Nominal | Reduce la concentración de tensiones y mejora el flujo de plástico fundido. |

| Ángulo de Arrastre | 1 - 2 grados por lado (mínimo) | Permite que la pieza sea expulsada del molde sin marcas de arrastre ni daños. |

Un verdadero Ángulo de tiro para moldeo por inyección es un crítico, Principio relacionado. Es tan importante como el grosor de la pared para crear una pieza exitosa y fabricable.

Más allá de las reglas: Excepciones y consideración

Mientras que la regla del espesor uniforme de la pared es primordial, Hay algunas excepciones y consideraciones avanzadas.

¿Existen excepciones a la regla de espesor uniforme de pared??

Ciertas características especiales, como bisagras vivas, requieren una sección muy fina de material para permitir flexibilidad. Estos están diseñados con un profundo conocimiento de las propiedades de los materiales y los principios de moldeado, y constituyen una clara excepción a la regla general.

Adicionalmente, algunos grados especiales de ABS están rellenos con materiales como fibra de vidrio. Estos rellenos pueden reducir significativamente la tasa general de contracción del material. Esto puede permitir moldear con éxito secciones ligeramente más gruesas que las posibles con un grado de ABS sin rellenar.

Para cualquier parte que deba desviarse intencionadamente de las reglas estándar, una técnica avanzada de simulación llamada Análisis de Flujo de Moho (AMF) se recomienda encarecidamente. El software MFA simula el flujo de plástico fundido hacia la cavidad del molde. Puede predecir posibles problemas como tiros cortos, Trampas de aire, y áreas de alto esfuerzo. Esto permite a los diseñadores corregir estos problemas digitalmente antes de cortar cualquier acero para el molde caro.

Conclusión

Dominar los principios del grosor de la pared es la clave para diseñar piezas moldeadas por inyección con ABS. El objetivo fundamental es lograr un enfriamiento uniforme en toda la pieza. Esto se consigue manteniendo un grosor de pared constante dentro del rango recomendado de 1.5 mm a 3.5 milímetro. Utilizando técnicas de diseño como extraer núcleos gruesos y añadir finos, Costillas y bosses bien proporcionados, Los ingenieros pueden crear piezas que sean resistentes, ligero, y libre de defectos cosméticos y estructurales.

Adherirse a estas mejores prácticas es la forma más eficaz de garantizar que una pieza sea fabricable, funcional, y económico. En GD-Prototipado, nuestro equipo de ingenieros ofrece un diseño experto para la manufacturabilidad (DFM) Comentarios sobre cada proyecto. Ayudamos a nuestros clientes a optimizar sus diseños para evitar problemas de moldeo y lograr resultados de la más alta calidad.