ABS-Wandstärke für den Spritzguss: Ein vollständiger Leitfaden

Acrylnitril-Butadien-Styrol (ABS) ist ein wahres Arbeitstier in der Welt des Spritzgusses. Dieser vielseitige Thermoplast wird für seine hervorragende Ausgewogenheit der Eigenschaften geschätzt. Es bietet eine hohe Schlagzähigkeit, gute Steifigkeit, und eine hochwertige Oberflächengüte. Damit ist es die erste Wahl für unzählige Anwendungen, Vom Elektronikgehäuse bis zum automobilen Interieur. Aber, Der Erfolg eines aus ABS geformten Teils hängt in hohem Maße von einer wichtigen Konstruktionsregel ab: richtige Wandstärke.

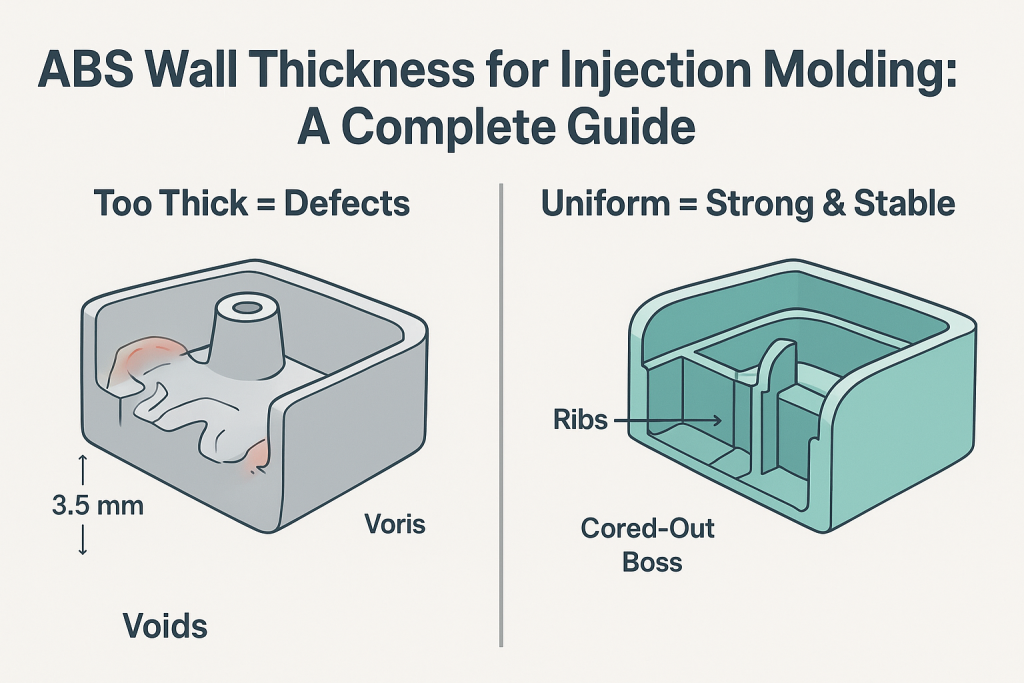

Die empfohlene Wandstärke für ABS im Spritzguss liegt typischerweise zwischen 1.5 mm und 3.5 Mm (0.060 Zu 0.140 Zoll). Und was noch wichtiger ist, Aufrechterhaltung einer einheitlichen, Eine gleichmäßige Dicke innerhalb dieses Bereichs ist der wichtigste Faktor zur Vermeidung kosmetischer Defekte, Minimierung von Eigenspannungen, und Sicherstellung der Dimensionsstabilität des Teils.

Dieser Leitfaden bietet eine tiefe, Technisches Eintauchen in die Prinzipien der ABS-Wandstärke. Als Experte für Design for Manufacturability (DFM) für ABS-Komponenten, GD-Prototyping erklärt die Wissenschaft hinter den Regeln. Wir werden die Folgen einer falschen Dicke detailliert beschreiben. Wir werden auch umsetzbare Best Practices für das Entwerfen erfolgreicher, hochwertige ABS-Teile.

Warum die Wandstärke die wichtigste Designregel für ABS ist

Um zu verstehen, warum die Wandstärke so wichtig ist, Zunächst müssen wir uns mit der Physik des Spritzgießprozesses und den spezifischen Eigenschaften von ABS-Kunststoff befassen. Ein Spritzgussteil wird nicht einfach umgeformt; Es entsteht aus einem Prozess intensiver Hitze und Druck, gefolgt von einer entscheidenden Abkühlphase.

Die Physik des geschmolzenen ABS

Wenn ABS-Pellets in einer Spritzgießmaschine erhitzt werden, Sie werden zähflüssig, geschmolzene Flüssigkeit. Diese Flüssigkeit wird dann unter hohem Druck in einen gekühlten Formhohlraum eingespritzt. Der geschmolzene Kunststoff fließt durch den Hohlraum, Füllen Sie jedes Detail der Teilegeometrie aus. Sobald der Hohlraum voll ist, Der Kunststoff beginnt abzukühlen und sich zu verfestigen, Ausgehend von den Außenflächen, die mit den kühleren Formwänden in Berührung kommen.

Eine Schlüsseleigenschaft von ABS, wie alle Thermoplaste, ist, dass es schrumpft, wenn es abkühlt. Dieser Schrumpf ist nicht unerheblich; Es kann bis zu 0.7% des Volumens des Materials. Die gesamte Wissenschaft der Konstruktion von Kunststoffteilen basiert darauf, diese Schrumpfung auf kontrollierte und vorhersehbare Weise zu bewältigen.

Die Bedeutung einer gleichmäßigen Kühlung

Das Kernprinzip ist die gleichmäßige Kühlung. Wenn jeder Abschnitt eines Teils mit der gleichen Geschwindigkeit abkühlt und schrumpft, Das Teil wird stabil und fehlerfrei sein. Aber, wenn ein Abschnitt eines Teils deutlich dicker ist als ein anderer, Es kühlt viel langsamer ab.

Betrachten Sie ein Teil mit einem 2 mm Wand angrenzend an eine dicke, 6 mm Stab.

- Das 2 mm Wand kühlt ab und verfestigt sich relativ schnell.

- Das 6 mm Stab, viel dicker zu sein, wird viel länger in seinem Kern geschmolzen bleiben.

Wenn dieser dicke Kern schließlich abkühlt und schrumpft, Es wird an der Umgebung ziehen, bereits festes Material. Diese unterschiedliche Schrumpfung führt zu immensen inneren Spannungen im Inneren des Teils. Diese Belastung ist die Ursache für fast alle größeren Formfehler.

Der Zusammenhang zwischen Dicke und Zykluszeit

Über die Teilequalität hinaus, Die Wandstärke hat einen direkten und dramatischen Einfluss auf die Produktionskosten. Die Abkühlphase ist oft der längste Teil des gesamten Spritzgießzyklus. Die Zeit, die ein Teil benötigt, um ausreichend abzukühlen, um ausgeworfen zu werden, hängt exponentiell mit seinem dicksten Abschnitt zusammen. Das Abkühlen eines doppelt so dicken Teils kann viermal so lange dauern. In einer Massenproduktionsumgebung, Jede Sekunde Zykluszeit trägt zu den Endkosten pro Teil bei. Die Konstruktion mit der minimalen angemessenen Wandstärke ist daher unerlässlich, um ein wirtschaftliches Produkt zu schaffen.

Die Folgen einer falschen Wandstärke

Wenn die Grundregel der gleichmäßigen Wandstärke verletzt wird, Die durch die Differenzkühlung verursachten inneren Spannungen manifestieren sich in einer Vielzahl von Formfehlern. Diese können von kleinen kosmetischen Schönheitsfehlern bis hin zu schwerwiegenden strukturellen Fehlern reichen, die das Teil unbrauchbar machen.

Was passiert, wenn die Wände zu dick oder ungleichmäßig sind??

Das Verständnis dieser häufigen Fehler ist für jeden Konstrukteur, der mit ABS arbeitet, von entscheidender Bedeutung.

Einfallstellen: Der häufigste Defekt

- Was sie sind: Einfallstellen sind flache Vertiefungen oder Grübchen auf der Oberfläche eines Formteils. Sie erscheinen typischerweise auf der Fläche gegenüber einer dicken Struktur wie einer Rippe, Chef, oder eine scharfe Ecke.

- Warum sie passieren: Einfallstellen sind eine direkte Folge der unterschiedlichen Schrumpfung. Als die Dicke, Geschmolzener Kern eines Features (wie eine Rippe) kühlt und schrumpft, Er zieht die noch weiche Oberfläche der Hauptwand nach innen. Dadurch entsteht die charakteristische Einkerbung. Je dicker das Merkmal ist, desto mehr wird es schrumpfen, und desto schwerer wird die Einfallstelle.

- Aufprall: Einfallstellen sind in erster Linie ein kosmetischer Defekt. Aber, auf gut sichtbaren Konsumgütern, Sie sind oft inakzeptabel und können zur Ablehnung von Teilen führen. Die Vermeidung dieser Fehler ist ein Hauptziel der Konstruktion guter Teile. Weitere Informationen, Unser ausführlicher Leitfaden bietet eine Reihe von Korrekturen von Einfallstellen.

Hohlräume: Der versteckte innere Fehler

- Was sie sind: Voids sind Luftblasen oder Vakuumtaschen, die in einem dicken Abschnitt eines Formteils eingeschlossen sind.

- Warum sie passieren: Lunker sind eine extreme Folge desselben Mechanismus, der Einfallstellen verursacht. In einem sehr dicken Abschnitt, Die Außenflächen des Kunststoffs gefrieren und erstarren zuerst. Da die große, Der geschmolzene Kern kühlt weiter ab und schrumpft, es zieht sich von sich selbst zurück, Die starre Außenhaut kann jedoch nicht nach innen kollabieren und eine Einfallstelle bilden. Stattdessen, eine Vakuumblase, oder ungültig, wird in der Mitte gebildet.

- Aufprall: Hohlräume sind ein schwerwiegender struktureller Defekt. Sie schaffen eine Schwachstelle im Bauteil, die unter Last zu einem unerwarteten mechanischen Versagen führen kann. Weil sie intern sind, Sie sind oft unsichtbar, ohne das Teil aufzuschneiden oder fortschrittliche Inspektionsmethoden wie Röntgen zu verwenden.

Neigend: Die Verzerrung der Form

- Was es ist: Warping ist die dimensionsmäßige Verformung eines Teils, nachdem es geformt wurde. Ein Teil, das flach konstruiert wurde, kann verdreht oder gebogen aus der Form kommen.

- Warum es passiert: Die Verzerrung ist das Ergebnis großflächiger, Unkontrollierte innere Spannungen. Wenn ein Teil erhebliche Schwankungen in der Wandstärke aufweist, Verschiedene Abschnitte kühlen und schrumpfen mit drastisch unterschiedlichen Geschwindigkeiten. Dies führt zu einem massiven internen Tauziehen. Nachdem das Teil aus der Form ausgeworfen wurde, Diese Spannungen entlasten sich selbst, indem das Teil zu einem neuen, Form mit niedrigerer Energie.

- Aufprall: Ein verzogenes Teil passt nicht richtig in eine Baugruppe. Es handelt sich um einen Funktionsfehler und ein klares Zeichen für ein schlechtes Teiledesign.

Kurze Aufnahmen: Wenn die Wände zu dünn sind

- Was sie sind: Eine kurze Einstellung ist ein unvollständiges Teil. Der geschmolzene Kunststoff füllt nicht den gesamten Formhohlraum aus, bevor er gefriert.

- Warum sie passieren: Dieser Defekt tritt auf, wenn ein Wandabschnitt zu dünn ist, um von der Schmelze durchströmt zu werden. Durch den dünnen Kanal kühlt der Kunststoff ab und verfestigt sich vorzeitig, Es entsteht eine Verstopfung, die verhindert, dass sich der Rest des Hohlraums füllt. Die Fließfähigkeit des Kunststoffs (sein Schmelzflussindex) und der Einspritzdruck sind ebenfalls Faktoren.

- Aufprall: Ein kurzer Schuss ist ein Totalausfall. Das Teil ist unvollständig und muss verschrottet werden.

Best Practices zum Erreichen einer gleichmäßigen Wandstärke

Das Ziel eines Konstrukteurs ist es, ein Teil zu schaffen, das stark und funktional ist und gleichzeitig eine perfekt gleichmäßige Wandstärke beibehält. Dies ist oft eine herausfordernde Aufgabe. Aber, Eine Reihe etablierter Best Practices kann den Designprozess leiten.

Wie können Designer die Einheitlichkeit wahren??

Anstatt Material hinzuzufügen, Der Schlüssel liegt oft darin, es strategisch zu entfernen.

Das "Entkernen" Technik

Die grundlegendste Best Practice besteht darin, "Kern raus" Massive Profile. Stellen Sie sich vor, Sie müssen eine dicke, massiver Block. Anstatt es als festes Stück zu formen, was zu extremem Einsinken und Hohlräumen führen würde, Sie sollten es als ausgehöhlte Box gestalten. Durch Entfernen des Innenmaterials, Sie erstellen ein Teil mit einer konsistenten, gleichmäßige Wandstärke. Dadurch wird die Ursache für die unterschiedliche Schrumpfung beseitigt. Jedes solide aussehende Merkmal an einem Kunststoffteil sollte von der Rückseite oder Unterseite aus entkernt werden.

Entwerfen von Rippen für Steifigkeit, Nicht Dicke

Wenn eine Wand stärker oder steifer sein soll, Der erste Instinkt ist oft, es dicker zu machen. Das ist fast immer der falsche Ansatz. Eine viel bessere Lösung besteht darin, eine dünne Nennwand beizubehalten und eine Reihe dünner Stützrippen hinzuzufügen. Rippen können die Steifigkeit eines Teils bei minimaler Materialzunahme drastisch erhöhen. Um zu verhindern, dass sie Einfallstellen auf der gegenüberliegenden Fläche verursachen, Rippen müssen korrekt ausgelegt sein.

- Rippen-Dicke: Eine Rippe sollte ungefähr 40% Zu 60% von der Dicke der Wand, an der es befestigt ist. Zum Beispiel, ein 2.5 mm Wand sollte Rippen haben, die 1.0 Mm to 1.5 mm dick.

- Höhe der Rippe: Die Höhe einer Rippe sollte in der Regel das Dreifache der nominalen Wandstärke nicht überschreiten.

- Rippenabstand: Die Rippen sollten mindestens das Zweifache der Nennwandstärke voneinander entfernt sein.

Bemessung von Naben für Befestigungspunkte

Naben sind zylindrische Merkmale, die für Schrauben und Befestigungspunkte verwendet werden. Ein solides, Dicker Boss ist eine der Hauptursachen für Einfallstellen und Hohlräume.

- Wandstärke der Nabe: Auch die Wände eines Chefs sollten dem 40-60% Regel relativ zur Hauptwand.

- Kernbohren: Die Nabe muss entkernt sein.

- Zwickel: Anstatt einer Nabe eine dicke Basis zur Unterstützung hinzuzufügen, Es ist besser, dünne Stützzwickel oder Rippen hinzuzufügen, die es mit der Hauptwand verbinden.

Verwalten von Übergängen in der Dicke

In einigen Fällen, Eine Änderung der Wandstärke ist unvermeidlich. Wenn dies notwendig ist, Der Übergang muss schrittweise erfolgen, kein scharfer, plötzlicher Schritt. Ein scharfer Schritt erzeugt einen Punkt mit hoher Spannungskonzentration und führt zu Defekten. Die beste Vorgehensweise besteht darin, ein sanftes, Hochgefahren, oder abgeschrägter Übergang. Eine gute Faustregel ist, dass die Übergangslänge mindestens das Dreifache der Dickenänderung betragen sollte.

Die ABS-Wandstärke-Faustregeltabelle

Diese Tabelle bietet eine Kurzübersicht über die wichtigsten Entwurfsregeln und Best Practices, die in diesem Leitfaden erläutert werden. Die Verwendung dieser Checkliste während des Designprozesses kann dazu beitragen, die häufigsten Formfehler zu vermeiden.

| Merkmal | Empfohlene Dimension / Regel | Grund / Beste Praxis |

| Nominale Wandstärke | 1.5 Mm - 3.5 Mm (0.060" - 0.140") | Balance zwischen Festigkeit und Herstellbarkeit. Gewährleistet einen ordnungsgemäßen Schmelzefluss und angemessene Abkühlzeiten. |

| Rippen-Dicke | 40% - 60% der Nennwand | Verhindert Einfallstellen auf der gegenüberliegenden kosmetischen Oberfläche und sorgt gleichzeitig für Steifigkeit. |

| Wandstärke der Nabe | 40% - 60% der Nennwand | Verhindert Einfallstellen und Hohlräume an der Basis der Nabe. |

| Radius an den Innenecken | Mindestens von 0.5 × Nennwand | Reduziert die Spannungskonzentration und verbessert den Fluss von geschmolzenem Kunststoff. |

| Entformungswinkel | 1 - 2 Grad pro Seite (Minimum) | Ermöglicht das Auswerfen des Teils aus der Form ohne Schleppspuren oder Beschädigungen. |

Ein richtiges Entformungswinkel für den Spritzguss ist ein kritischer, Verwandtes Prinzip. Sie ist genauso wichtig wie die Wandstärke, um ein erfolgreiches und herstellbares Teil zu schaffen.

Jenseits der Regeln: Ausnahmen und Überlegungen

Während die Regel der gleichmäßigen Wandstärke von größter Bedeutung ist, Es gibt einige Ausnahmen und erweiterte Überlegungen.

Gibt es Ausnahmen von der Regel der einheitlichen Wandstärke??

Bestimmte Besonderheiten, wie lebende Scharniere, Benötigen Sie einen sehr dünnen Materialschnitt, um Flexibilität zu ermöglichen. Diese wurden mit einem tiefen Verständnis der Materialeigenschaften und Formprinzipien entwickelt und stellen eine klare Ausnahme von der allgemeinen Regel dar.

Zusätzlich, Einige spezielle ABS-Qualitäten sind mit Materialien wie Glasfasern gefüllt. Diese Füllstoffe können die Gesamtschrumpfrate des Materials erheblich reduzieren. Dies kann das erfolgreiche Formen von etwas dickeren Profilen ermöglichen, als dies mit einer ungefüllten ABS-Sorte möglich wäre.

Für jedes Teil, das absichtlich von den Standardregeln abweichen muss, eine fortschrittliche Simulationstechnik namens Mold Flow Analysis (MFA) wird dringend empfohlen. MFA-Software simuliert den Fluss von geschmolzenem Kunststoff in den Formhohlraum. Es kann potenzielle Probleme wie kurze Schüsse vorhersagen, Luftabscheider, und Bereiche mit hoher Beanspruchung. Auf diese Weise können Konstrukteure diese Probleme digital korrigieren, bevor Stahl für die teure Form geschnitten wird.

Abschluss

Die Beherrschung der Prinzipien der Wandstärke ist der Schlüssel zur erfolgreichen Konstruktion von Spritzgussteilen mit ABS. Grundsätzliches Ziel ist es, eine gleichmäßige Kühlung über das gesamte Bauteil zu erreichen. Dies wird erreicht, indem eine gleichbleibende Wandstärke innerhalb des empfohlenen Bereichs von 1.5 Mm to 3.5 Mm. Durch den Einsatz von Designtechniken wie dem Entkernen dicker Abschnitte und dem Hinzufügen dünner, wohlproportionierte Rippen und Naben, Ingenieure können Teile herstellen, die stark sind, leicht, und frei von kosmetischen und strukturellen Mängeln.

Die Einhaltung dieser Best Practices ist der effektivste Weg, um sicherzustellen, dass ein Teil herstellbar ist, funktional, und wirtschaftlich. Bei GD-Prototyping, Unser Team von Ingenieuren bietet fachkundiges Design für die Herstellbarkeit (DFM) Feedback zu jedem Projekt. Wir helfen unseren Kunden, ihre Entwürfe zu optimieren, um Formprobleme zu vermeiden und Ergebnisse von höchster Qualität zu erzielen.