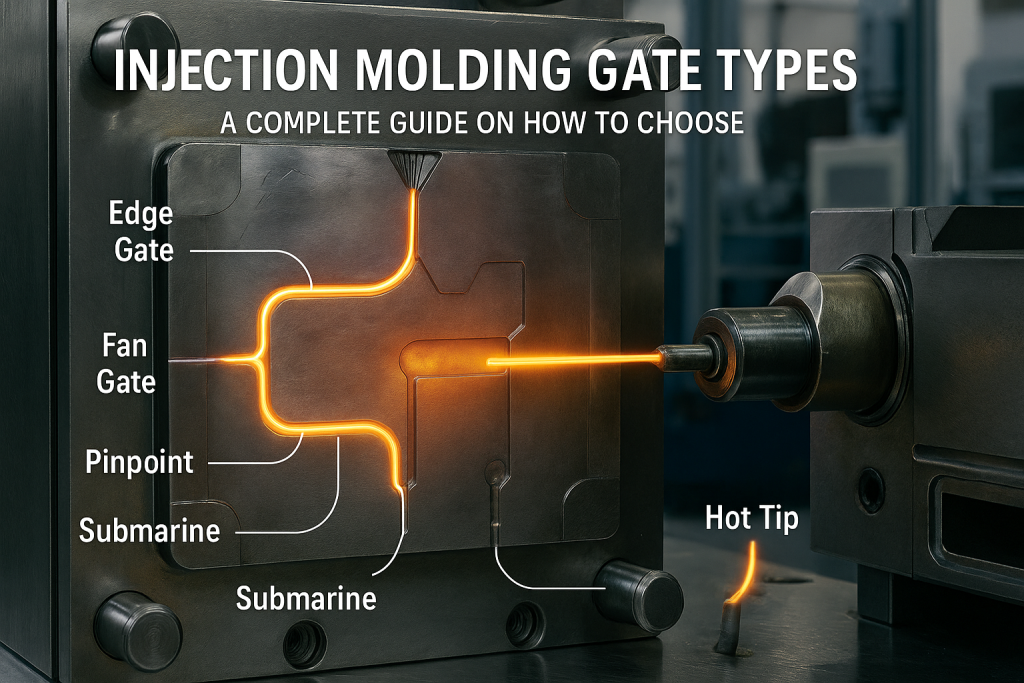

Tipos de Comportas de Moldagem por Injeção: Um Guia Completo de Como Escolher

No complexo mundo da moldagem por injeção, uma parte bem-sucedida é resultado de centenas de precisas, decisões interconectadas. Entre as mais críticas está o design do portão. O portão é frequentemente uma das características menores e mais simples de um molde. Contudo, Seu design e localização têm um impacto desproporcional na qualidade cosmética da peça final, Integridade estrutural, e a eficiência e custo geral do processo de fabricação. Escolher o portão certo é um passo fundamental no Design for Manufacturability (DFM).

Uma comporta de moldagem por injeção é uma pequena, abertura precisa na ferramenta de molde, que permite que o plástico derretido flua do sistema de conduta para a cavidade da peça. Depois que a peça for preenchida, O portão precisa congelar, separando a peça do guia. O tipo de gate escolhido afeta tudo, desde o fluxo do material e as tensões internas até a aparência final do produto.

Como especialistas em design e fabricação avançada de moldes, GD-Prototipagem entende que a seleção correta de portas é uma ciência. Este guia oferece uma análise profunda, Análise técnica dos tipos de portas mais comuns. Vamos explicar como eles funcionam, seus prós e contras específicos, e os fatores críticos a considerar ao escolher o portão certo para sua aplicação.

As Funções Críticas de uma Comporta de Moldagem por Injeção

Apreciar a importância do design dos portões, É essencial entender os muitos papéis que essa pequena característica desempenha durante o ciclo de moldagem. Não é apenas uma porta de entrada para o plástico; É uma válvula de controle altamente projetada.

Controle do Fluxo de Plástico

O tamanho e o formato da porta controlam a velocidade e a pressão com que o plástico derretido entra na cavidade. Uma pequena comporta aumenta a taxa de cisalhamento do plástico, que pode afetar suas propriedades finais. Um portão grande permite um processo mais rápido, Preenchimento menos estressante. O projeto da comporta é uma ferramenta primária para o engenheiro de processo controlar o padrão de preenchimento e garantir que a cavidade esteja completamente e uniformemente preenchida.

Congelando a Peça

Depois que a cavidade é preenchida, a máquina entra no "propriedade" ou "embalagem" fase. Durante essa fase, Ele continua aplicando pressão para forçar mais material para dentro da cavidade, compensando o encolhimento que ocorre à medida que o plástico esfria. A porta foi projetada para ser o ponto mais fino no caminho do fluxo. Isso permite que esfrie e solidifice (ou "congele") primeiro. Quando o portão congela, efetivamente sela a peça do sistema de conduta. Isso permite que a peça seja mantida sob pressão enquanto o restante do sistema de condutores começa a esfriar.

Gerenciando a Estética

Cada portão deixa uma marca, ou vestígio, na parte onde estava preso. Essa pequena mancha pode ser uma preocupação estética crítica. Uma parte importante do processo de projeto é decidir onde posicionar o portão para que esse vestígio fique em uma superfície não visível ou não crítica do produto final. O tipo de portão escolhido também determina o tamanho e a aparência desse vestígio.

Influenciando a Qualidade Geral das Peças

A localização do portão tem um impacto profundo na qualidade final da peça moldada. Ele determina a direção do fluxo do material, o que, por sua vez, influencia a localização das linhas de solda, O Grau de Dobra, e o potencial para defeitos cosméticos. Um portão mal colocado pode ser a causa raiz de muitos problemas comuns de moldura.

Portões Aparados Manualmente: Simplicidade e Fluidez

A primeira grande categoria de comportas são aquelas que exigem uma operação secundária manual para remover o sistema de condutores da peça. Esses portões geralmente são mais simples e menos caros para serem usinados no molde, tornando-os uma escolha comum para muitas aplicações.

O Portão da Borda (ou Portão Padrão)

A porta de borda é o tipo de porta mais comum e simples. Consiste em um canal retangular usinado na linha de separação do molde, permitindo que o plástico entre pelas laterais da peça.

Como Funciona: O portão conecta o condutor diretamente à borda da cavidade da peça. Após a ejeção, a peça e o trilho são removidos como uma única peça. O operador então deve ajustar manualmente ou quebrar a porta para separar a peça.

Profissionais: Simples de projetar e fabricar, tornando-o de baixo custo. Sua grande seção transversal permite bom fluxo de material e pressão de empacotamento, O que é bom para peças maiores.

Contras: Requer uma operação manual de desblocamento, o que adiciona custo de mão de obra e tempo de ciclo. O vestígio do portão fica na borda da peça e pode ser bastante perceptível.

Melhores Aplicações: Plano, partes retangulares onde a borda da peça não é uma superfície estética crítica. É muito comum em produtos de consumo e habitações industriais.

O Portão do Fã

Uma comporta de leque é uma variação da comporta de borda. Começa pequeno no runner e se alarga para um "ventilador" Forma conforme encontra a cavidade da peça.

Como Funciona: A frente larga do portão distribui o fluxo de plástico por uma área maior. Isso reduz o estresse sobre o material ao entrar na cavidade. Como uma porta de borda, Requer corte manual após a moldagem.

Profissionais: Ideal para grandes, Partes planas que são propensas a empenar. A frente de fluxo larga reduz o estresse interno e melhora a estabilidade dimensional. Também é bom para partes frágeis onde um fluxo concentrado pode causar danos.

Contras: Deixa um vestígio muito longo do portão que exige um corte manual cuidadoso. Pode ser mais difícil controlar o padrão de fluxo com precisão.

Melhores Aplicações: Grande, Componentes planos, como painéis eletrônicos de caixas, Bandejas, ou coberturas onde minimizar a dobra é a principal preocupação.

O Portão Tab

A gate tab é outra variação da porta de borda, projetado para reduzir o estresse de cisalhamento na própria peça.

Como Funciona: O portão deságua em um pequeno, aba auxiliar adjacente à cavidade da parte principal. A peça é então preenchida a partir dessa aba. Isso significa que o fluxo de injeção de alta tensão é absorvido pela aba, não a parte final.

Profissionais: Excelente para moldar fino, Peças planas com materiais sensíveis ao cisalhamento, como policarbonato (Computador pessoal). Ele melhora as propriedades ópticas e mecânicas da peça ao criar uma uniformidade, Frente de fluxo de baixa tensão.

Contras: A aba deve ser aparada manualmente, que é uma operação adicional. Também gera um pouco mais de desperdício material.

Melhores Aplicações: Peças opticamente nítidas, como lentes ou tubos de luz,, e componentes de parede fina onde prevenir a degradação do material por alta cisalhamento é crítico.

Portões Cortados Automaticamente: Eficiência e Automação

A segunda grande categoria de portas são aquelas projetadas para se desprender automaticamente da peça durante a abertura ou sequência de ejeção do molde. Esses portões eliminam a necessidade de uma operação manual de corte, o que reduz os custos de mão de obra e os tempos de ciclo, tornando-os ideais para produção em grande volume.

O Portão Pontual (ou Pin Gate)

Um portão pontifique é um portão muito pequeno, Portão redondo, tipicamente localizado na linha de separação de um molde de três placas.

Como Funciona: Em um molde de três placas, O sistema de condutores está em uma placa separada. Quando o molde se abre, O corredor é puxado primeiro, que corta o pequeno, Delicada porta de pinos limpa a partir da superfície da peça.

Profissionais: A comporta é cortada automaticamente. Deixa um muito pequeno, vestígio quase invisível (o "Identificar"). Ele pode ser localizado quase em qualquer lugar da superfície da peça.

Contras: O tamanho pequeno da comporta pode criar alta tensão de cisalhamento. Não é adequado para alguns materiais sensíveis ao cisalhamento ou altamente preenchidos. Requer um molde de três placas mais complexo e caro.

Melhores Aplicações: Produção em grande volume de peças cosméticas onde é necessário um vestígio mínimo de portão. Comum em bens de consumo e pequenos componentes eletrônicos.

O Portão do Submarino (ou Portão do Túnel)

Um portão de submarino é um dos tipos de portão automatizado mais populares e versáteis. Ele é usinado na metade do núcleo ou cavidade do molde, abaixo da linha de separação.

Como Funciona: O portão segue um ponto inclinado, Túnel em forma de cone. Ele injeta plástico na lateral da peça, frequentemente próximo a um pino ejetor. À medida que a peça é ejetada do molde, O corredor é mantido no lugar, e o movimento da peça corta o portão na borda afiada do túnel.

Profissionais: O portão é automaticamente aparado. O vestígio do portão está localizado em um lado ou superfície inferior não estética da peça, efetivamente escondendo isso da vista.

Contras: É mais complexo usinar no molde do que uma simples porta de borda. A porta pequena pode causar alta tensão de cisalhamento. Pode ser difícil de remover se ela se soltar dentro do túnel.

Melhores Aplicações: Produção em grande volume de peças onde a aparência cosmética das superfícies principais é crítica. Essa é uma escolha muito comum para produtos de consumo que exigem estéticamente.

O Portão da Ponta Quente (Parte de um sistema Hot Runner)

Um portão de ponta quente não é apenas uma característica do aço para molde; faz parte de um sistema integrado, Sistema de conduta aquecida.

Como Funciona: Em um sistema de corredores quentes, O condutor inteiro é mantido fundido dentro de um coletor aquecido. Um bico aquecido se estende desse coletor e entrega o plástico fundido diretamente para a superfície da peça, formando um portão minúsculo. O portão congela entre os tiros, mas o material no bico permanece líquido, Pronto para o próximo ciclo.

Profissionais: Não há desperdício de corredor, o que economiza custos significativos com materiais. Ele oferece controle de processo excepcional. Deixa um muito pequeno, Estabelecimento do Portão Limpo.

Contras: Sistemas de hot runner são extremamente complexos e caros. Eles representam um aumento significativo no custo inicial da ferramenta. Eles também são mais difíceis de manter.

Melhores Aplicações: Produção em massa de bens de consumo como tampas de garrafa, Peças médicas como canos de seringa, e componentes automotivos. O alto custo dos sistemas hot runner é uma consideração fundamental na escolha entre Ferramentas Rápidas vs Ferramentas de Produção.

Uma Comparação dos Tipos Comuns de Portas

| Tipo de Portão | Método de Corte | Tamanho do Vestígio | Custo relativo da ferramenta | Aplicação Ideal |

| Portão da Borda | Manual | Médio a Grande | Baixo | Uso geral, Partes planas. |

| Portão de Ventilação | Manual | Grande | Baixo | Grande, Partes planas propensas a empenamento. |

| Portão do Submarino | Automático | Pequeno (Escondido) | Moderado | Peças cosméticas de alto volume. |

| Portão Hot Tip | Automático (Nenhum) | Muito Pequeno | Muito alto | Produção em massa, Sem desperdício material. |

Como Escolher o Portão Certo para Sua Parte

A escolha do portão direito é uma decisão técnica que equilibra quatro fatores-chave. Um designer especialista em moldes analisará esses fatores para propor a solução ideal para um determinado projeto.

Uma Abordagem Sistemática para a Seleção de Portões

Considere o Material Plástico: As propriedades do material são uma consideração primária. Materiais altamente viscosos podem exigir uma comporta maior para serem preenchidos corretamente. Materiais sensíveis ao cisalhamento, como o policarbonato, podem precisar de uma comporta de abas para evitar a degradação do material. A temperatura de moldagem do material também influenciará o projeto do portão, pois ele deve congelar no ponto correto do ciclo.

Analise a Geometria da Peça: O tamanho e o formato da peça influenciam fortemente a escolha. Um grande, A parte plana é um bom candidato para um portão de ventilador para minimizar a empenagem. Um pequeno, Peças complexas podem exigir múltiplas portas de pontuação para preencher uniformemente. Uma peça com paredes muito finas pode precisar de um portão que permita uma velocidade de injeção muito rápida para evitar um tiro curto.

Defina os Requisitos Cosméticos: Esse é frequentemente o fator mais importante do ponto de vista do cliente. Onde pode ser localizado o vestígio do portão? Se a peça for uma carcaça estética altamente visível, O portão deve estar localizado em um local interno, Superfície não visível. Isso indicaria imediatamente uma porta de submarino ou uma porta de ponta quente. Se a peça for um componente estrutural interno, Uma porta de borda simples e robusta pode ser perfeitamente aceitável.

Avalie o Volume de Produção: A quantidade esperada de produção é um fator financeiro crítico. Para uma produção de baixo volume de alguns milhares de peças, O custo adicional de um portão automatizado complexo ou de um sistema hot runner não é justificável. Um simples, A porta manual de borda é a opção mais econômica. Para uma peça produzida em massa que será fabricada aos milhões, A economia de materiais do sistema hot runner e a economia de mão de obra com a desmobilização automatizada vão facilmente compensar o alto custo inicial da ferramenta.

Como o Design do Portão Impacta a Qualidade da Peça

O portão não é apenas uma porta; É o ponto de controle para muitos defeitos comuns de moldagem. O design de portas inteligentes é uma ferramenta poderosa para melhorar a qualidade geral das peças.

Prevenindo marcas de afundamento

Um portão de tamanho e localização adequadas é essencial para aplicar pressão de fixação suficiente na peça. Essa pressão de retenção força material adicional para dentro da cavidade à medida que a peça esfria, o que compensa a retração. Um portão muito pequeno vai congelar cedo demais, cortando essa pressão vital e levando a defeitos. Esta é uma ferramenta principal em nosso guia para Correções de marcas de afundamento.

Gestão de Linhas de Solda

Uma linha de solda é formada quando duas ou mais frentes de plástico fundido se encontram dentro da cavidade do molde. Essas linhas podem ser pontos fracos tanto cosméticos quanto estruturais. A localização da porta ou das comportas determina diretamente o padrão de fluxo do plástico e, portanto, A localização final de quaisquer linhas de solda. Um projetista de moldes pode posicionar estrategicamente a comporta para mover as linhas de solda para áreas menos críticas ou invisíveis da peça.

Redução da Dobra

A empenagem é causada por retração não uniforme e tensão interna. O design do portão pode ajudar a gerenciar isso. Por exemplo, em uma parte longa, Usar dois portões em vez de um pode criar um padrão de preenchimento mais equilibrado. Uma comporta de ventilador distribui a pressão de enchimento por uma ampla área. Ambas as técnicas podem ajudar a reduzir os estresses internos que levam à empenagem. Para volumes muito baixos onde o custo das ferramentas é uma barreira, Também vale a pena explorar outros processos. Uma comparação de Fundição a vácuo vs Moldagem por injeção pode revelar caminhos alternativos.

Conclusão

A comporta de moldagem por injeção é um pequeno detalhe com impacto enorme. É um elemento crítico do design do molde que influencia todos os aspectos da peça final, desde sua aparência estética e resistência estrutural até a velocidade e custo de sua produção. A escolha entre um portão manual simples e um automatizado complexo é uma decisão estratégica. Exige uma análise cuidadosa do material da peça, geometria, Requisitos de qualidade, e volume de produção.

Fazer parceria com um especialista experiente em design e fabricação de moldes é a chave para garantir que a escolha certa seja feita. Na GD-Prototiping, Nossa equipe de engenheiros possui ampla expertise no design de moldes com o tipo de gate ideal para cada aplicação única. Aproveitamos esse conhecimento para ajudar nossos clientes a produzir peças da mais alta qualidade da forma mais eficiente possível.