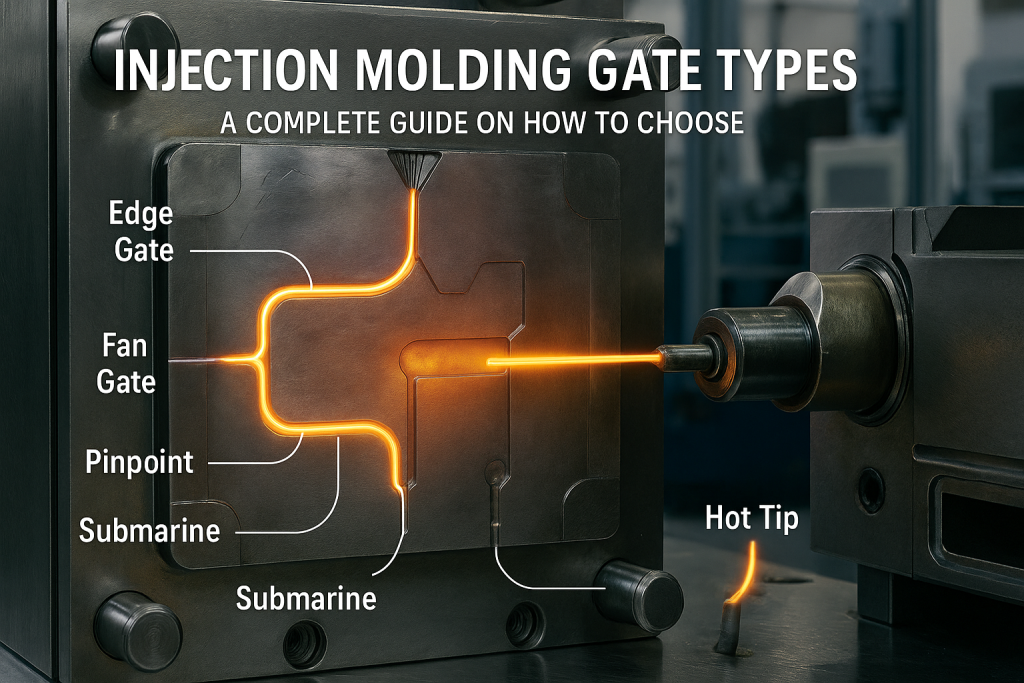

Types de grilles de moulage par injection: Un guide complet pour choisir

Dans le monde complexe du moulage par injection, Une partie réussie est le résultat de centaines de résultats précis, Décisions interconnectées. Parmi les plus critiques figure la conception de la porte. La porte est souvent l’un des éléments les plus petits et les plus simples d’un moule. Toutefois, Son design et son emplacement ont un impact considérable sur la qualité esthétique de la pièce finale, Intégrité structurelle, et l’efficacité globale et le coût du processus de fabrication. Choisir la bonne porte est une étape fondamentale dans la conception pour la fabricabilité (DFM).

Une porte de moulage par injection est une petite, ouverture précise dans l’outil moule qui permet au plastique en fusion de s’écouler du système de conduit vers la cavité de la pièce. Après que la pièce soit remplie, La porte doit se geler, séparation de la pièce du couloir. Le type de grille choisi influence tout, de l’écoulement des matériaux et des contraintes internes jusqu’à l’apparence finale du produit.

En tant qu’experts en conception et fabrication avancée de moules, GD-Prototypage comprend que la sélection correcte des portes est une science. Ce guide offre un aperçu approfondi, Plongée technique dans les types de portes les plus courants. Nous expliquerons comment ils fonctionnent, leurs avantages et inconvénients spécifiques, et les facteurs critiques à prendre en compte lors du choix de la bonne porte pour votre application.

Les fonctions critiques d’une porte de moulage par injection

Pour apprécier l’importance de la conception des portails, Il est essentiel de comprendre les nombreux rôles que joue cette petite caractéristique durant le cycle de moulage. Ce n’est pas simplement une porte d’entrée pour le plastique; C’est une vanne de contrôle hautement conçue.

Contrôler l’écoulement du plastique

La taille et la forme de la grille contrôlent la vitesse et la pression à laquelle le plastique en fusion entre dans la cavité. Une petite grille augmente la vitesse de cisaillement du plastique, ce qui peut affecter ses propriétés finales. Une grande porte permet un accélérateur, Remplissage moins stressant. La conception de la grille est un outil principal pour l’ingénieur procédé afin de contrôler le motif de remplissage et de s’assurer que la cavité est complètement et uniformément remplie.

Arrêter la partie

Après que la cavité a été comblée, la machine entre dans le "possession" ou "emballage" phase. Durant cette phase, Il continue d’appliquer une pression pour forcer davantage de matière à entrer dans la cavité, compensant le rétrécissement qui survient lorsque le plastique refroidit. La grille est conçue pour être le point le plus mince du chemin d’écoulement. Cela lui permet de refroidir et de solidifier (ou "arrête") premier. Une fois la porte gelée, cela isole effectivement la pièce du système de conduit. Cela permet de maintenir la pièce sous pression pendant que le reste du système de conduit commence à refroidir.

Gestion de l’esthétique

Chaque porte laisse une marque, ou vestige, sur la partie où il était attaché. Cette petite imperfection peut être un problème esthétique critique. Une partie majeure du processus de conception consiste à décider où placer la porte afin que ce vestige soit sur une surface non visible ou non critique du produit final. Le type de porte choisi détermine également la taille et l’apparence de ce vestige.

Influence sur la qualité globale des pièces

L’emplacement de la porte a un impact profond sur la qualité finale de la pièce moulée. Elle détermine la direction de l’écoulement des matériaux, ce qui influence à son tour la localisation des lignes de soudure, Le degré de déformation, et le risque de défauts esthétiques. Une grille mal placée peut être la cause principale de nombreux problèmes courants de moulage.

Portes à coupe manuelle: Simplicité et fluidité

La première grande catégorie de vannes est celle qui nécessite une opération secondaire manuelle pour retirer le système de conduit de la pièce. Ces vannes sont généralement plus simples et moins coûteuses à utiliser dans le moule, ce qui en fait un choix courant pour de nombreuses applications.

La Porte du Bord (ou Porte Standard)

La porte de bord est le type de porte le plus courant et le plus simple. Il se compose d’un canal rectangulaire usiné dans la ligne de séparation du moule, permettant au plastique d’entrer sur le côté de la pièce.

Comment ça fonctionne: La porte relie le conduit directement au bord de la cavité de la pièce. Après l’éjection, La pièce et le canal sont retirés en une seule pièce. Un opérateur doit alors trimer ou casser manuellement la trappe pour séparer la pièce.

Avantages: Simple à concevoir et à fabriquer, ce qui le rend à faible coût. Sa grande section transversale permet un bon écoulement des matériaux et une bonne pression de rebouchage, Ce qui est bon pour les pièces plus grandes.

Contre: Nécessite une opération manuelle de déverrouillage, ce qui ajoute le coût de main-d’œuvre et le temps de cycle. Le vestige de la porte se trouve sur le bord de la pièce et peut être assez visible.

Meilleures applications: Plat, Des pièces rectangulaires où le bord de la pièce n’est pas une surface esthétique critique. Il est très courant dans les produits de consommation et les logements industriels.

La Porte des Éventails

Une porte à éventail est une variante de la porte de bord. Elle commence petite au niveau du couloir et s’élargit en un "éventail" Forme en rejoignant la cavité de la pièce.

Comment ça fonctionne: La large façade du portail répartit le flux de plastique sur une plus grande surface. Cela réduit la contrainte sur le matériau lors de son entrée dans la cavité. Comme une porte de bord, Il nécessite une coupe manuelle après le moulage.

Avantages: Idéal pour les grands, Des parties plates sujettes à la déformation. Le large front d’écoulement réduit les contraintes internes et améliore la stabilité dimensionnelle. Il est également bénéfique pour les parties fragiles où un écoulement concentré pourrait causer des dommages.

Contre: Cela laisse un vestige de porte très long qui nécessite un ajustement manuel soigneux. Il peut être plus difficile de contrôler précisément le schéma d’écoulement.

Meilleures applications: Grand, Composants plats comme les panneaux d’enceinte électronique, Plateaux, ou des couvertures où la minimisation de la déformation est la préoccupation principale.

La Porte Tab

La porte de languettes est une autre variante de la porte d’arête, Conçu pour réduire les contraintes de cisaillement sur la pièce elle-même.

Comment ça fonctionne: La porte se jette dans une petite, languette auxiliaire adjacente à la cavité principale de la partie. La pièce est ensuite remplie à partir de cet onglet. Cela signifie que le flux d’injection à haute contrainte est absorbé par la languette, Pas la dernière partie.

Avantages: Excellent pour le moulage fin, Des pièces plates avec des matériaux sensibles au cisaillement comme le polycarbonate (PC). Il améliore les propriétés optiques et mécaniques de la pièce en créant une uniformité, Front d’écoulement à faible contrainte.

Contre: La languette doit être coupée manuellement, ce qui est une opération supplémentaire. Cela crée aussi un peu plus de déchets matériels.

Meilleures applications: Des pièces optiquement nettes comme les lentilles ou les tuyaux lumineux, et des composants à paroi fine où il est crucial de prévenir la dégradation des matériaux due à un cisaillement élevé.

Portes à Coupe Automatique: Efficacité et automatisation

La deuxième grande catégorie de grilles est celle conçue pour se détacher automatiquement de la pièce lors de l’ouverture ou de la séquence d’éjection du moule. Ces vannes éliminent le besoin d’un réglage manuel, ce qui réduit les coûts de main-d’œuvre et les temps de cycle, ce qui les rend idéaux pour une production à grande échelle.

La Porte Pointue (ou Porte à Épingles)

Une porte précise est une très petite, Porte ronde, généralement situé sur la ligne de séparation d’un moule à trois plaques.

Comment ça fonctionne: Dans un moule à trois plaques, Le système de conduit est sur une plaque séparée. Alors que le moule s’ouvre, Le coureur est tiré le premier, ce qui cisaille le petit, Porte de goupille délicate, proprement détachée de la surface de la pièce.

Avantages: La porte est cisaillée automatiquement. Il laisse un très petit, Vestige presque invisible (le "préciser"). Elle peut être placée presque partout sur la surface de la pièce.

Contre: La petite taille de la grille peut créer une forte contrainte de cisaillement. Il n’est pas adapté à certains matériaux sensibles au cisaillement ou très remplis. Nécessite un moule à trois plaques plus complexe et coûteux.

Meilleures applications: Production en grande quantité de pièces cosmétiques où un vestige de porte minimal est requis. Courant dans les biens de consommation et les petits composants électroniques.

La Porte du Sous-marin (ou Tunnel Gate)

Une porte de sous-marin est l’un des types de portes automatisées les plus populaires et polyvalents. Il est usiné dans la moitié du cœur ou cavité du moule, En dessous de la ligne de séparation.

Comment ça fonctionne: La porte suit un angle, Tunnel en forme de cône. Il injecte du plastique sur le côté de la pièce, souvent près d’une goupille éjectrice. Lorsque la pièce est éjectée du moule, Le coureur est maintenu en place, et le mouvement vers l’avant de la pièce tranche la porte au bord tranchant du tunnel.

Avantages: La porte est automatiquement découpée. Le vestige de la porte est situé sur un côté ou une surface inférieure non esthétique de la pièce, le cachant ainsi à la vue.

Contre: Il est plus complexe d’usiner dans le moule qu’une simple grille de bord. La petite grille peut provoquer une forte contrainte de cisaillement. Il peut être difficile de l’enlever s’il casse à l’intérieur du tunnel.

Meilleures applications: Production en grande quantité de pièces où l’apparence esthétique des surfaces principales est critique. C’est un choix très courant pour des produits grand public exigeants sur le plan esthétique.

La Porte Hot Tip (Partie d’un système de coureurs chauds)

Une trappe à pointe chaude n’est pas seulement une caractéristique de l’acier moulé; il fait partie d’un système intégré, Système de conduit chauffé.

Comment ça fonctionne: Dans un système à conduit chaud, L’ensemble du conduit est maintenu en fusion à l’intérieur d’un collecteur chauffé. Une buse chauffante s’étend depuis ce collecteur et délivre le plastique en fusion directement à la surface de la pièce, formant une minuscule porte. La porte se fige entre les plans, Mais le matériau dans la buse reste liquide, Prêt pour le prochain cycle.

Avantages: Il n’y a pas de gaspillage de coureurs, ce qui permet d’économiser des coûts importants sur les matériaux. Il offre un contrôle de procédé exceptionnel. Il laisse un très petit, Établissement de la Porte Propre.

Contre: Les systèmes à conduits chauds sont extrêmement complexes et coûteux. Ils représentent une augmentation majeure du coût initial de l’outil. Ils sont aussi plus difficiles à entretenir.

Meilleures applications: Production de masse de biens de consommation comme les capsules de bouteille, Des pièces médicales comme les canons de seringues, et composants automobiles. Le coût élevé des systèmes à canal chaud est un élément clé à considérer lors du choix entre Rapid Tooling vs Production Tooling.

Comparaison des types de portes courants

| Type de porte | Méthode de taille | Taille du vestige | Coût relatif de l’outil | Application idéale |

| Porte du Bord | Manuelle | Moyenne à grande taille | Bas | Usage général, Parties plates. |

| Fan Gate | Manuelle | Grand | Bas | Grand, Parties plates sujettes à la déformation. |

| Porte des sous-marins | Automatique | Petit (Caché) | Modéré | Pièces cosmétiques à fort volume. |

| Porte Hot Tip | Automatique (Aucun) | Tout petit | Très haut | Production de masse, Aucun gaspillage matériel. |

Comment choisir la bonne porte pour votre partie

Le choix de la porte droite est une décision technique qui équilibre quatre facteurs clés. Un concepteur de moules expert analysera ces facteurs afin de proposer la solution optimale pour un projet donné.

Une approche systématique de la sélection des portes

Considérez le matériau plastique: Les propriétés du matériau sont une considération primordiale. Les matériaux très visqueux peuvent nécessiter une porte plus grande pour être correctement remplis. Les matériaux sensibles au cisaillement comme le polycarbonate peuvent nécessiter une trappe pour éviter la dégradation du matériau. La température de moulage du matériau influencera également la conception de la grille, car il doit geler au bon moment du cycle.

Analyse de la géométrie de la pièce: La taille et la forme de la pièce influencent fortement le choix. Un grand, La partie plate est un bon candidat pour une porte de ventilateur afin de minimiser la déformation. Un petit, La pièce complexe peut nécessiter plusieurs portes précises pour se remplir uniformément. Une pièce aux parois très fines peut nécessiter une porte permettant une vitesse d’injection très rapide pour éviter un coup court.

Définir les exigences cosmétiques: C’est souvent le facteur le plus important du point de vue du client. Où peut-on trouver le vestige de la porte? Si la pièce est un boîtier cosmétique très visible, La porte doit être située à l’intérieur, Surface non visible. Cela indiquerait immédiatement une porte de sous-marin ou une porte à pointe chaude. Si la pièce est un composant structurel interne, Une porte de bord simple et robuste peut être parfaitement acceptable.

Évaluer le volume de production: La quantité de production attendue est un moteur financier crucial. Pour un tirage à faible volume de quelques milliers de pièces, Le coût supplémentaire d’une porte automatisée complexe ou d’un système de conduits chauds n’est pas justifiable. Une simple, La porte de bord manuelle est le choix le plus économique. Pour une pièce produite en masse qui sera fabriquée par millions, Les économies de matériaux grâce à un système à canal chaud et les économies de main-d’œuvre du dégagement automatisé compenseront facilement le coût initial élevé de l’outil.

Comment la conception de la porte impacte la qualité des pièces

La porte n’est pas qu’une porte; C’est le point de contrôle pour de nombreux défauts courants de moulage. La conception intelligente des portes est un outil puissant pour améliorer la qualité globale des pièces.

Prévenir les traces de coulée

Une porte bien dimensionnée et bien placée est essentielle pour appliquer une pression de maintien suffisante sur la pièce. Cette pression de maintien force à injecter du matériau supplémentaire dans la cavité à mesure que la pièce refroidit, ce qui compense le retrait. Une porte trop petite gèlera trop tôt, coupant cette pression vitale et provoquant des défauts. C’est un outil principal dans notre guide pour Corrections de marques de coulée.

Gestion des lignes de soudure

Une ligne de soudure se forme lorsque deux fronts ou plus de plastique en fusion se rencontrent à l’intérieur de la cavité du moule. Ces lignes peuvent être à la fois des points faibles cosmétiques et structurels. L’emplacement de la ou des portes détermine directement le schéma d’écoulement du plastique et, donc, l’emplacement final de toute ligne de soudure. Un concepteur de moules peut placer stratégiquement la grille pour déplacer les lignes de soudure vers des zones moins critiques ou invisibles de la pièce.

Réduction de la distorsion

La déformation est causée par un retrait non uniforme et des contraintes internes. La conception de la porte peut aider à gérer cela. Par exemple, sur une longue partie, Utiliser deux portes au lieu d’une seule permet d’obtenir un motif de remplissage plus équilibré. Une trappe ventilateur répartit la pression de remplissage sur une large zone. Ces deux techniques peuvent aider à réduire les contraintes internes qui provoquent la déformation. Pour des volumes très faibles où le coût des outillages est un obstacle, Il vaut aussi la peine d’explorer d’autres processus. Une comparaison de Moulage sous vide vs moulage par injection peut révéler des chemins alternatifs.

Conclusion

La porte de moulage par injection est une petite caractéristique ayant un impact massif. C’est un élément critique de la conception du moule qui influence chaque aspect de la pièce finale, de son apparence esthétique et sa solidité structurelle à la rapidité et au coût de sa production. Le choix entre une simple porte manuelle et une porte automatisée complexe est une décision stratégique. Cela nécessite une analyse minutieuse du matériau de la pièce, géométrie, Exigences de qualité, et volume de production.

S’associer à un expert expérimenté en conception et fabrication de moules est la clé pour garantir que le bon choix soit fait. Au GD-Prototypage, Notre équipe d’ingénieurs possède une grande expertise dans la conception de moules avec le type de porte optimal pour chaque application unique. Nous mettons à profit ces connaissances pour aider nos clients à produire des pièces de la plus haute qualité de la manière la plus efficace possible.