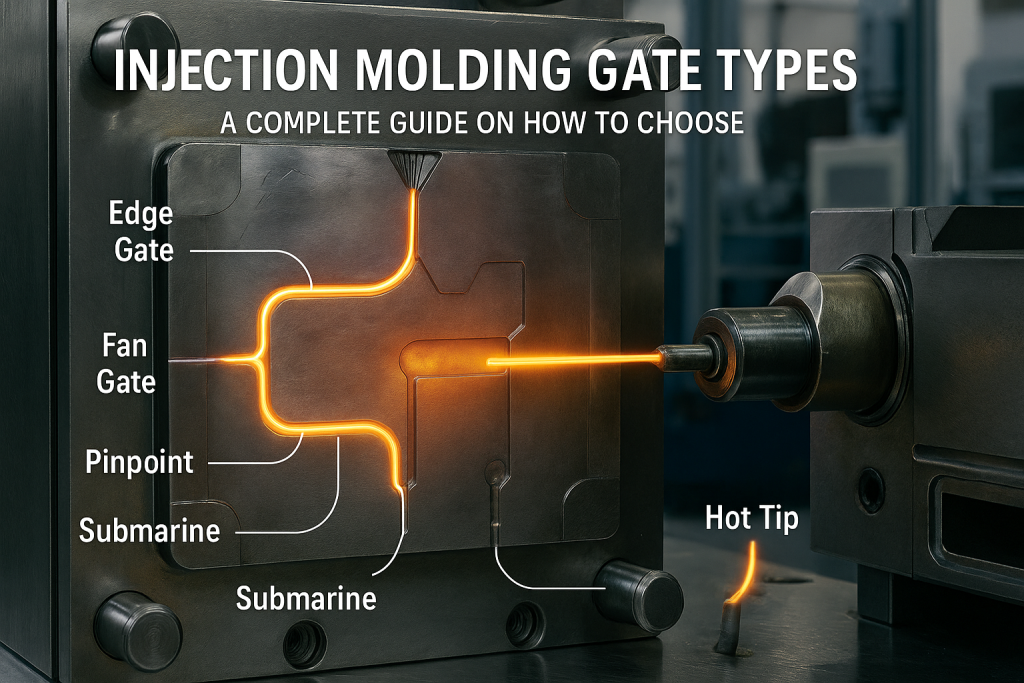

Tipos de compuertas de moldeo por inyección: Una guía completa sobre cómo elegir

En el complejo mundo del moldeo por inyección, Una parte exitosa es el resultado de cientos de resultados precisos, Decisiones interconectadas. Entre las más críticas está el diseño de la puerta. La compuerta suele ser una de las características más pequeñas y sencillas de un molde. Sin embargo, Su diseño y ubicación tienen un impacto desproporcionado en la calidad cosmética de la pieza final, Integridad estructural, y la eficiencia y coste global del proceso de fabricación. Elegir la puerta adecuada es un paso fundamental en el Diseño para la Manufacturabilidad (DFM).

Una compuerta de moldeo por inyección es una pequeña, abertura precisa en la herramienta de molde que permite que el plástico fundido fluya desde el sistema de conducto hacia la cavidad de la pieza. Después de llenar la pieza, La puerta debe congelarse, separando la pieza del rodíter. El tipo de compuerta elegido afecta a todo, desde el flujo de materiales y las tensiones internas hasta la apariencia final del producto.

Como expertos en diseño y fabricación avanzada de moldes, GD-Prototipado entiende que la selección adecuada de puertas es una ciencia. Esta guía ofrece una profunda, Análisis técnico de los tipos de puertas más comunes. Te explicaremos cómo funcionan, Sus pros y contras específicos, y los factores críticos a tener en cuenta al elegir la puerta adecuada para tu solicitud.

Las funciones críticas de una compuerta de moldeo por inyección

Apreciar la importancia del diseño de puertas, Es esencial comprender los muchos papeles que desempeña esta pequeña característica durante el ciclo de moldeado. No es simplemente una puerta para el plástico; Es una válvula de control altamente diseñada.

Control del flujo de plástico

El tamaño y la forma de la compuerta controlan la velocidad y la presión a la que el plástico fundido entra en la cavidad. Una pequeña compuerta aumenta la velocidad de corte del plástico, que puede afectar a sus propiedades finales. Una puerta grande permite un acelerador, Menos estresante. El diseño de compuertas es una herramienta principal para que el ingeniero de procesos controle el patrón de relleno y asegure que la cavidad esté completamente y uniformemente rellenada.

Congelándose en la parte

Después de rellenar la cavidad, la máquina entra en el "tenencia" o "embalaje" fase. Durante esta fase, Sigue aplicando presión para forzar más material hacia la cavidad, compensando la contracción que ocurre a medida que el plástico se enfría. La compuerta está diseñada para ser el punto más delgado en el camino del flujo. Esto permite que se enfríe y solidifique (o "¡Quieto") Primero. Cuando la puerta se congela, Sella efectivamente la pieza del sistema de conducción. Esto permite que la pieza se mantenga bajo presión mientras el resto del sistema de conducción comienza a enfriarse.

Gestión de la estética

Cada puerta deja una marca, o vestigio, en la parte donde estaba sujeto. Esta pequeña mancha puede ser una preocupación estética crítica. Una parte fundamental del proceso de diseño consiste en decidir dónde ubicar la compuerta para que este vestigio quede en una superficie no visible o no crítica del producto final. El tipo de puerta elegida también determina el tamaño y la apariencia de este vestigio.

Influyendo en la calidad general de las piezas

La ubicación de la puerta tiene un impacto profundo en la calidad final de la pieza moldeada. Determina la dirección del flujo del material, lo que a su vez influye en la ubicación de las líneas de soldadura, El grado de deformación, y el potencial de defectos cosméticos. Una puerta mal colocada puede ser la causa principal de muchos problemas comunes de moldura.

Puertas recortadas manualmente: Simplicidad y fluidez

La primera gran categoría de compuertas son aquellas que requieren una operación secundaria manual para retirar el sistema de conducto de la pieza. Estas compuertas suelen ser más sencillas y menos costosas de mecanizar para adaptarse al molde, lo que los convierte en una opción común para muchas aplicaciones.

La Puerta del Borde (o Puerta Estándar)

La puerta de borde es el tipo de puerta más común y sencilla. Consiste en un canal rectangular mecanizado en la línea de separación del molde, permitiendo que el plástico entre por el lateral de la pieza.

Cómo funciona: La puerta conecta el conducto directamente al borde de la cavidad de la pieza. Tras la eyección, La pieza y el rodíz se retiran como una sola pieza. Un operador debe entonces recortar o romper manualmente la compuerta para separar la pieza.

Pros: Sencillo de diseñar y fabricar, Lo que lo hace de bajo coste. Su gran sección transversal permite un buen flujo de material y presión de empaquetado, lo cual es bueno para piezas más grandes.

Contras: Requiere una operación manual de desactivación, lo que añade coste de mano de obra y tiempo de ciclo. El vestigio de la puerta está en el borde de la pieza y puede ser bastante visible.

Mejores aplicaciones: Plano, partes rectangulares donde el borde de la pieza no es una superficie estética crítica. Es muy común en productos de consumo y viviendas industriales.

La Puerta del Abanico

Una compuerta de abanico es una variación de la compuerta de borde. Empieza pequeño en el corredor y se ensancha hasta convertirse en un "abanicar" Forma al unirse a la cavidad de la pieza.

Cómo funciona: La ancha parte frontal de la puerta distribuye el flujo de plástico sobre una superficie mayor. Esto reduce el esfuerzo sobre el material al entrar en la cavidad. Como una puerta de borde, requiere un recorte manual tras el moldeado.

Pros: Ideal para grandes, Partes planas que son propensas a deformarse. El frente de flujo ancho reduce el esfuerzo interno y mejora la estabilidad dimensional. También es bueno para partes frágiles donde un flujo concentrado podría causar daños.

Contras: Deja un vestigio de puerta muy largo que requiere un recorte manual cuidadoso. Puede ser más difícil controlar el patrón de flujo con precisión.

Mejores aplicaciones: Grande, Componentes planos como los paneles de cajas electrónicas, Bandejas, o cubiertas donde minimizar la deformación sea la principal preocupación.

La Puerta Tab

La puerta de pestaña es otra variante de la puerta de borde, Diseñado para reducir el esfuerzo cortante sobre la propia pieza.

Cómo funciona: La puerta desemboca en una pequeña, lengüeta auxiliar adyacente a la cavidad de la parte principal. La pieza se rellena desde esta pestaña. Esto significa que el flujo de inyección de alta tensión es absorbido por la lengüeta, no la parte final.

Pros: Excelente para moldear fina, Partes planas con materiales sensibles al corte como el policarbonato (PC). Mejora las propiedades ópticas y mecánicas de la pieza al crear una uniformidad, Frente de flujo de baja tensión.

Contras: La pestaña debe recortarse manualmente, que es una operación adicional. También genera un poco más de desperdicio material.

Mejores aplicaciones: Piezas ópticamente nítidas como lentes o tubos de luz, y componentes de pared delgada donde es fundamental prevenir la degradación del material por alta cizalladura.

Puertas recortadas automáticamente: Eficiencia y automatización

La segunda gran categoría de compuertas son aquellas diseñadas para desprenderse automáticamente de la pieza durante la apertura o secuencia de eyección del molde. Estas compuertas eliminan la necesidad de una operación de recorte manual, lo que reduce los costes laborales y los tiempos de ciclo, Lo que las hace ideales para la producción en gran volumen.

La Puerta Puntual (o Puerta de Clavo)

Una puerta de puntería es muy pequeña, Puerta redonda, normalmente se encuentra en la línea de separación de un molde de tres placas.

Cómo funciona: En un molde de tres placas, El sistema de conducto está en una placa separada. Cuando se abre el molde, El corredor es arrancado primero, que corta el pequeño, Delicado piny de la superficie de la pieza.

Pros: La compuerta se corta automáticamente. Deja un muy pequeño, vestigio casi invisible (el "identificar"). Puede ubicarse casi en cualquier lugar de la superficie de la pieza.

Contras: El pequeño tamaño de la compuerta puede generar un alto esfuerzo cortante. No es adecuado para algunos materiales sensibles al corte o muy rellenos. Requiere un molde de tres placas más complejo y caro.

Mejores aplicaciones: Producción en gran volumen de piezas cosméticas donde se requiere un vestigio mínimo de compuerta. Común en bienes de consumo y pequeños componentes electrónicos.

La Puerta del Submarino (o Puerta del Túnel)

Una compuerta de submarino es uno de los tipos de compuerta automatizada más populares y versátiles. Se mecaniza en la mitad del núcleo o cavidad del molde, debajo de la línea de separación.

Cómo funciona: La puerta sigue un punto inclinado, Túnel en forma de cono. Inyecta plástico en el lateral de la pieza, a menudo cerca de un pasador eyector. A medida que la pieza se expulsa del molde, El corredor se mantiene en su sitio, y el movimiento hacia adelante de la pieza corta la puerta en el borde afilado del túnel.

Pros: La puerta se recorta automáticamente. El vestigio de la puerta se encuentra en un lado o superficie inferior no estética de la pieza, ocultándolo efectivamente a la vista.

Contras: Es más complejo mecanizarlo en el molde que una simple compuerta de borde. La compuerta pequeña puede causar un alto esfuerzo cortante. Puede ser difícil de quitar si se desprende dentro del túnel.

Mejores aplicaciones: Producción de grandes volúmenes de piezas donde el aspecto estético de las superficies principales es crítico. Esta es una opción muy común para productos de consumo estéticamente exigentes.

La puerta de la punta caliente (Parte de un sistema de corredor caliente)

Una compuerta de punta caliente no es solo una característica del acero moldeado; Forma parte de un Integrado, Sistema de conducción calefactada.

Cómo funciona: En un sistema de canal caliente, Todo el conducto se mantiene fundido dentro de un colector calefactado. Una boquilla calefactada se extiende desde este colector y entrega el plástico fundido directamente a la superficie de la pieza, formando una pequeña puerta. La puerta se congela entre disparos, pero el material en la boquilla permanece líquido, Lista para el siguiente ciclo.

Pros: No hay desperdicio de corredores, lo que ahorra importantes costes de materiales. Proporciona un control de procesos excepcional. Deja un muy pequeño, Establecimiento de la Puerta Limpia.

Contras: Los sistemas de canal caliente son extremadamente complejos y caros. Representan un aumento importante en el coste inicial de la herramienta. También son más difíciles de mantener.

Mejores aplicaciones: Producción en masa de bienes de consumo como las tapas de botella, Componentes médicos como los cañones de jeringuilla, y componentes automotrices. El alto coste de los sistemas de canal caliente es una consideración clave a la hora de elegir entre Herramientas rápidas vs herramientas de producción.

Una comparación de tipos de puertas comunes

| Tipo de puerta | Método de recorte | Tamaño de los vestigios | Coste relativo de la herramienta | Aplicación ideal |

| Puerta de Borde | Manual | Mediano a grande | Bajo | Propósito general, Partes planas. |

| Fan Gate | Manual | Grande | Bajo | Grande, Las partes planas propensas a deformarse. |

| Puerta de Submarinos | Automático | Pequeño (Escondido) | Moderado | Piezas estéticas de alto volumen. |

| Puerta de Puntas Calientes | Automático (Ninguno) | Minúsculo | Muy alto | Producción en masa, No hay desperdicio material. |

Cómo elegir la puerta adecuada para tu parte

La elección de la puerta correcta es una decisión técnica que equilibra cuatro factores clave. Un diseñador experto en moldes analizará estos factores para proponer la solución óptima para cada proyecto.

Un enfoque sistemático para la selección de compuertas

Considera el material plástico: Las propiedades del material son una consideración principal. Los materiales altamente viscosos pueden requerir una compuerta más grande para rellenarse correctamente. Materiales sensibles al cizallamiento como el policarbonato pueden requerir una compuerta de lengüeta para evitar la degradación del material. La temperatura de moldeo del material también influirá en el diseño de la compuerta, ya que debe congelarse en el punto correcto del ciclo.

Analizar la geometría de la pieza: El tamaño y la forma de la pieza influyen mucho en la elección. Un gran, La parte plana es un buen candidato para una compuerta de ventilador para minimizar la deformación. Un pequeño, La pieza compleja puede requerir múltiples compuertas puntuales para rellenarse de forma uniforme. Una pieza con paredes muy delgadas puede necesitar una compuerta que permita una velocidad de inyección muy rápida para evitar un disparo corto.

Definir los requisitos cosméticos: Este suele ser el factor más importante desde la perspectiva del cliente. ¿Dónde puede ubicarse el vestigio de la puerta?? Si la pieza es una carcasa estética muy visible, La puerta debe estar situada en un interior, Superficie no visible. Esto señalaría inmediatamente una puerta de submarino o una puerta de punta caliente. Si la pieza es un componente estructural interno, Una puerta de borde simple y robusta puede ser perfectamente aceptable.

Evalúa el volumen de producción: La cantidad esperada de producción es un factor financiero crítico. Para una tirada de bajo volumen de unos pocos miles de piezas, El coste añadido de una compuerta automatizada compleja o un sistema de canal caliente no es justificable. Una sencilla, La compuerta manual de borde es la opción más económica. Para una pieza producida en masa que se fabricará por millones, El ahorro de materiales de un sistema de canal caliente y el ahorro de mano de obra del desgataje automatizado compensarán fácilmente el alto coste inicial de la herramienta.

Cómo el diseño de la puerta afecta a la calidad de las piezas

La puerta no es solo una puerta; Es el punto de control para muchos defectos comunes de moldeo. El diseño inteligente de puertas es una herramienta poderosa para mejorar la calidad general de las piezas.

Prevención de marcas de hundimiento

Una compuerta adecuadamente dimensionada y situada es esencial para aplicar suficiente presión de sujeción a la pieza. Esta presión de sujeción fuerza a que más material se incorpore a la cavidad a medida que la pieza se enfría, lo que compensa la contracción. Una puerta demasiado pequeña se congelará demasiado pronto, cortando esta presión vital y provocando defectos. Esta es una herramienta principal en nuestra guía para Correcciones de marcas de hundimiento.

Gestión de líneas de soldadura

Se forma una línea de soldadura cuando dos o más frentes de plástico fundido se encuentran dentro de la cavidad del molde. Estas líneas pueden ser puntos débiles tanto estéticos como estructurales. La ubicación de la compuerta o compuertas determina directamente el patrón de flujo del plástico y, por lo tanto, la ubicación final de cualquier línea de soldadura. Un diseñador de moldes puede colocar estratégicamente la compuerta para mover las líneas de soldadura a zonas menos críticas o no visibles de la pieza.

Reducción de la distorsión

La deformación es causada por una contracción no uniforme y esfuerzos internos. El diseño de la puerta puede ayudar a gestionar esto. Por ejemplo, en una parte larga, Usar dos compuertas en lugar de una puede crear un patrón de relleno más equilibrado. Una compuerta del ventilador distribuye la presión de relleno a lo largo de una amplia área. Ambas técnicas pueden ayudar a reducir las tensiones internas que provocan la deformación. Para volúmenes muy bajos donde el coste de las herramientas es una barrera, También merece la pena explorar otros procesos. Una comparación de Colada al vacío vs moldeo por inyección puede revelar caminos alternativos.

Conclusión

La compuerta de moldeo por inyección es una característica pequeña con un impacto enorme. Es un elemento crítico del diseño de moldes que influye en todos los aspectos de la pieza final, desde su aspecto cosmético y resistencia estructural hasta la rapidez y el coste de su producción. La elección entre una puerta manual simple y una automatizada compleja es una decisión estratégica. Requiere un análisis cuidadoso del material de la pieza, geometría, Requisitos de calidad, y volumen de producción.

Colaborar con un experto experimentado en diseño y fabricación de moldes es clave para asegurar que se tome la decisión correcta. En GD-Prototipado, Nuestro equipo de ingenieros tiene una amplia experiencia en diseñar moldes con el tipo de puerta óptimo para cada aplicación única. Aprovechamos este conocimiento para ayudar a nuestros clientes a producir piezas de la más alta calidad de la manera más eficiente posible.