Arten von Spritzgießtoren: Eine vollständige Anleitung zur Auswahl

In der komplexen Welt des Spritzgießens, Ein erfolgreiches Teil ist das Ergebnis von Hunderten von präzisen, Miteinander verknüpfte Entscheidungen. Zu den kritischsten gehört das Design des Tores. Der Anguss ist oft eines der kleinsten und einfachsten Merkmale einer Form. Aber, Sein Design und seine Position haben einen übergroßen Einfluss auf die kosmetische Qualität des Endprodukts, Strukturelle Integrität, sowie die Gesamteffizienz und die Kosten des Herstellungsprozesses. Die Wahl des richtigen Angusses ist ein grundlegender Schritt bei Design for Manufacturability (DFM).

Ein Spritzgießtor ist ein kleiner, Präzise Öffnung im Formwerkzeug, die geschmolzenen Kunststoff aus dem Angusssystem in den Teilehohlraum fließen lässt. Nachdem das Teil gefüllt ist, Das Tor muss einfrieren, Trennen des Teils vom Läufer. Die Art des gewählten Angusses wirkt sich auf alles aus, vom Materialfluss über die inneren Spannungen bis hin zum endgültigen Erscheinungsbild des Produkts.

Als Experten für fortschrittliches Formendesign und -herstellung, GD-Prototyping hat verstanden, dass die richtige Gate-Auswahl eine Wissenschaft ist. Dieser Leitfaden bietet eine tiefe, Technisches Eintauchen in die gängigsten Tortypen. Wir erklären Ihnen, wie sie funktionieren, Ihre spezifischen Vor- und Nachteile, und die kritischen Faktoren, die bei der Auswahl des richtigen Tores für Ihre Anwendung zu berücksichtigen sind.

Die kritischen Funktionen eines Spritzgießtors

Die Bedeutung des Tordesigns zu schätzen, Es ist wichtig, die vielen Rollen zu verstehen, die dieses kleine Merkmal während des Formzyklus spielt. Es ist nicht nur eine Tür für Plastik; Es handelt sich um ein hochentwickeltes Regelventil.

Kontrolle des Kunststoffflusses

Die Größe und Form des Angusses steuern die Geschwindigkeit und den Druck, mit dem der geschmolzene Kunststoff in den Hohlraum eintritt. Ein kleiner Schnapper erhöht die Schergeschwindigkeit des Kunststoffs, was sich auf seine endgültigen Eigenschaften auswirken kann. Ein großes Tor ermöglicht eine schnellere, weniger stressige Füllung. Das Angussdesign ist ein primäres Werkzeug für den Verfahrenstechniker, um das Füllmuster zu kontrollieren und sicherzustellen, dass die Kavität vollständig und gleichmäßig gefüllt wird.

Einfrieren des Teils

Nachdem der Hohlraum gefüllt ist, Die Maschine tritt in die "haltend" oder "Verpackung" Phase. In dieser Phase, Es übt weiterhin Druck aus, um mehr Material in den Hohlraum zu drücken, Ausgleich der Schrumpfung, die beim Abkühlen des Kunststoffs auftritt. Der Schnapper ist so konzipiert, dass er die dünnste Stelle im Strömungsweg darstellt. Dadurch kann es abkühlen und erstarren (oder "Einfrieren aus") erste. Sobald das Tor zufriert, Es dichtet das Teil effektiv vom Führungssystem ab. Dadurch kann das Teil unter Druck gehalten werden, während der Rest des Führungssystems zu kühlen beginnt.

Management der Ästhetik

Jedes Tor hinterlässt Spuren, oder Überbleibsel, an dem Teil, an dem es befestigt wurde. Dieser kleine Makel kann ein kritisches kosmetisches Problem darstellen. Ein großer Teil des Designprozesses besteht darin, zu entscheiden, wo das Tor platziert werden soll, damit sich diese Spur auf einer nicht sichtbaren oder unkritischen Oberfläche des Endprodukts befindet. Die Art des gewählten Tores bestimmt auch die Größe und das Aussehen dieses Überrests.

Beeinflussung der Gesamtqualität der Teile

Die Lage des Angusses hat einen tiefgreifenden Einfluss auf die endgültige Qualität des Formteils. Er bestimmt die Richtung des Materialflusses, was wiederum die Lage der Bindenähte beeinflusst, der Grad des Verzugs, und das Potenzial für kosmetische Defekte. Ein falsch platzierter Anguss kann die Ursache für viele häufige Formprobleme sein.

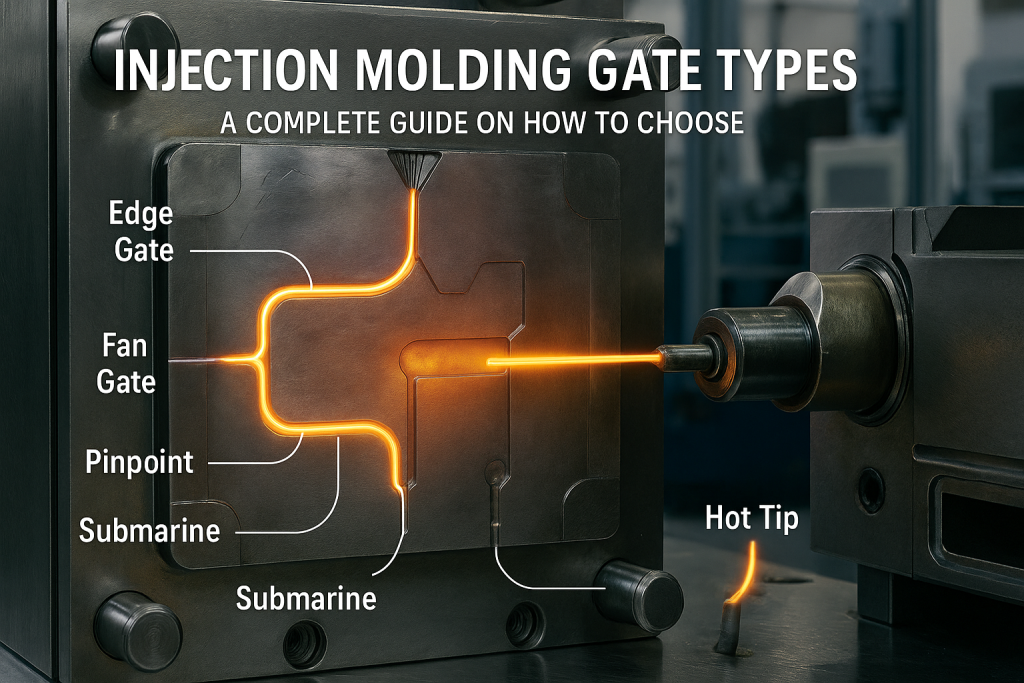

Manuell getrimmte Tore: Einfachheit und Fluss

Die erste große Kategorie von Anschnitten sind solche, die einen manuellen Sekundärvorgang erfordern, um das Führungssystem vom Teil zu entfernen. Diese Anschnitte sind in der Regel einfacher und kostengünstiger in die Form zu bearbeiten, was sie zu einer gängigen Wahl für viele Anwendungen macht.

Das Edge Gate (oder Standard-Tor)

Das Randtor ist die gebräuchlichste und einfachste Art von Tor. Es besteht aus einem rechteckigen Kanal, der in die Trennebene der Form eingearbeitet ist, Eindringen von Kunststoff an der Seite des Teils.

Wie es funktioniert: Der Anguss verbindet den Anguss direkt mit dem Rand des Teilehohlraums. Nach dem Auswurf, Das Teil und der Läufer werden in einem Stück entnommen. Ein Bediener muss dann den Anschnitt manuell trimmen oder brechen, um das Teil zu trennen.

Profis: Einfach zu entwerfen und herzustellen, Es kostengünstig machen. Sein großer Querschnitt ermöglicht einen guten Materialfluss und Packungsdruck, was gut für größere Teile ist.

Nachteile: Erfordert einen manuellen De-Gating-Vorgang, Dies erhöht die Arbeitskosten und die Zykluszeit. Der Torrest befindet sich am Rand des Teils und kann durchaus auffällig sein.

Beste Anwendungen: Flach, rechteckige Teile, bei denen die Kante des Teils keine kritische kosmetische Oberfläche darstellt. Es ist sehr verbreitet in Konsumgütern und Industriegehäusen.

Das Fan-Gate

Ein Fan Gate ist eine Variation des Edge Gate. Er fängt klein am Läufer an und weitet sich zu einem "Ventilator" Form, wie sie auf den Teilehohlraum trifft.

Wie es funktioniert: Die breite Torfront verteilt den Kunststofffluss auf eine größere Fläche. Dadurch wird die Belastung des Materials beim Eintritt in den Hohlraum reduziert. Wie ein Kantentor, Es erfordert manuelles Trimmen nach dem Formen.

Profis: Ideal für große, Flache Teile, die zum Verziehen neigen. Die breite Strömungsfront reduziert innere Spannungen und verbessert die Dimensionsstabilität. Es ist auch gut für zerbrechliche Teile, bei denen ein konzentrierter Fluss Schäden verursachen könnte.

Nachteile: Es hinterlässt eine sehr lange Schieberspur, die ein sorgfältiges manuelles Trimmen erfordert. Es kann schwieriger sein, das Strömungsmuster genau zu steuern.

Beste Anwendungen: Groß, Flache Bauteile wie z.B. Schaltschränke für Elektronikgehäuse, Tabletts, oder Abdeckungen, bei denen die Minimierung des Verzugs im Vordergrund steht.

Das Tab-Tor

Der Tab-Gate ist eine weitere Variation des Edge-Gates, Entwickelt, um die Scherspannung am Teil selbst zu reduzieren.

Wie es funktioniert: Das Tor mündet in ein kleines, Hilfslasche, die an den Hohlraum des Hauptteils angrenzt. Das Teil wird dann von dieser Registerkarte aus gefüllt. Das bedeutet, dass der hochbelastete Einspritzstrom von der Lasche absorbiert wird, nicht der letzte Teil.

Profis: Hervorragend zum Formen dünner Formen, Flache Teile mit scherempfindlichen Materialien wie Polycarbonat (PC). Es verbessert die optischen und mechanischen Eigenschaften des Teils, indem es eine gleichmäßige, spannungsarme Strömungsfront.

Nachteile: Die Lasche muss manuell abgeschnitten werden, Dies ist eine zusätzliche Operation. Es entsteht auch etwas mehr Materialabfall.

Beste Anwendungen: Optisch klare Teile wie Linsen oder Lichtleiter, und dünnwandige Bauteile, bei denen es entscheidend ist, Materialdegradation durch hohe Scherung zu verhindern.

Automatisch getrimmte Tore: Effizienz und Automatisierung

Die zweite große Kategorie von Anschnitten sind solche, die so konstruiert sind, dass sie sich während des Öffnens der Form oder der Auswurfsequenz automatisch vom Teil abtrennen. Diese Anschnitte machen einen manuellen Trimmvorgang überflüssig, was die Arbeitskosten und Zykluszeiten reduziert, Damit sind sie ideal für die Großserienproduktion.

Das punktgenaue Tor (oder Pin Gate)

Ein punktgenaues Tor ist ein sehr kleines, rundes Tor, typischerweise an der Trennebene einer Dreiplattenform angeordnet.

Wie es funktioniert: In einer Drei-Platten-Form, Das Führungssystem befindet sich auf einer separaten Platte. Wenn sich die Form öffnet, Der Läufer wird zuerst weggezogen, die die kleinen, Filigraner Stiftschieber sauber von der Teileoberfläche.

Profis: Das Tor wird automatisch abgeschert. Es hinterlässt eine sehr kleine, fast unsichtbares Überbleibsel (das "Nadelspitze"). Es kann fast überall auf der Oberfläche des Teils platziert werden.

Nachteile: Die geringe Größe des Angusses kann zu einer hohen Schubspannung führen. Es ist nicht geeignet für einige scherempfindliche oder stark gefüllte Materialien. Erfordert eine komplexere und teurere Drei-Platten-Form.

Beste Anwendungen: Großserienproduktion von kosmetischen Teilen, bei denen ein minimaler Anschnitt erforderlich ist. Üblich in Konsumgütern und kleinen elektronischen Bauteilen.

Das U-Boot-Tor (oder Tunnel Gate)

Ein U-Boot-Tor ist einer der beliebtesten und vielseitigsten automatisierten Tortypen. Es wird in den Kern oder die Hohlraumhälfte der Form eingearbeitet, unterhalb der Trennebene.

Wie es funktioniert: Das Tor folgt einem abgewinkelten, kegelförmiger Tunnel. Es spritzt Kunststoff in die Seite des Teils, oft in der Nähe eines Auswerferstifts. Wenn das Teil aus der Form ausgeworfen wird, Der Läufer wird an Ort und Stelle gehalten, und die Vorwärtsbewegung des Teils schert das Tor an der scharfen Kante des Tunnels ab.

Profis: Das Tor wird automatisch getrimmt. Der Angussrest befindet sich auf einer nicht-kosmetischen Seiten- oder Unterseite des Teils, Effektives Verstecken vor dem Blickfeld.

Nachteile: Es ist aufwendiger, in die Form zu fräsen als ein einfacher Kantenanschnitt. Der kleine Schnapper kann hohe Schubspannungen verursachen. Es kann schwierig sein, es zu entfernen, wenn es im Tunnel abbricht.

Beste Anwendungen: Großserienproduktion von Teilen, bei denen das kosmetische Erscheinungsbild der Hauptoberflächen entscheidend ist. Dies ist eine sehr häufige Wahl für ästhetisch anspruchsvolle Konsumgüter.

Das Hot Tip Gate (Teil eines Heißkanalsystems)

Ein Hot-Tip-Gate ist nicht nur ein Merkmal des Formstahls; Es ist Teil eines integrierten, beheiztes Führungssystem.

Wie es funktioniert: In einem Heißkanalsystem, Der gesamte Läufer wird in einem beheizten Verteiler geschmolzen gehalten. Eine beheizte Düse fährt von diesem Verteiler aus und fördert den geschmolzenen Kunststoff direkt auf die Teileoberfläche, ein winziges Tor bilden. Das Tor friert zwischen den Schüssen ein, aber das Material in der Düse bleibt flüssig, Bereit für den nächsten Zyklus.

Profis: Es gibt keinen Läuferabfall, was erhebliche Materialkosten spart. Es bietet eine außergewöhnliche Prozesskontrolle. Es hinterlässt eine sehr kleine, Einrichtung von Clean Gate.

Nachteile: Heißkanalsysteme sind extrem komplex und teuer. Sie stellen eine erhebliche Erhöhung der anfänglichen Werkzeugkosten dar. Sie sind auch schwieriger zu warten.

Beste Anwendungen: Massenproduktion von Konsumgütern wie Kronkorken, Medizinische Teile wie Spritzenzylinder, und Automobilkomponenten. Die hohen Kosten von Heißkanalsystemen sind ein wichtiger Aspekt bei der Wahl zwischen Rapid Tooling vs. Production Tooling.

Ein Vergleich gängiger Gattertypen

| Tor-Typ | Methode zum Trimmen | Überbleibsel Größe | Relative Werkzeugkosten | Ideale Anwendung |

| Edge Tor | Manuell | Mittel bis groß | Niedrig | Universell einsetzbar, Flache Teile. |

| Lüfter-Gate | Manuell | Groß | Niedrig | Groß, Flache Teile, die anfällig für Verformungen sind. |

| U-Boot-Tor | Automatisch | Klein (Versteckt) | Mäßig | Großvolumige Kosmetikteile. |

| Hot Tip Gate | Automatisch (Nichts) | Winzig | Sehr hoch | Massenproduktion, keine Materialverschwendung. |

So wählen Sie das richtige Tor für Ihr Teil aus

Die Auswahl des richtigen Tores ist eine technische Entscheidung, bei der vier Schlüsselfaktoren in Einklang gebracht werden. Ein erfahrener Formenbauer analysiert diese Faktoren, um die optimale Lösung für ein bestimmtes Projekt vorzuschlagen.

Ein systematischer Ansatz zur Gate-Auswahl

Berücksichtigen Sie das Kunststoffmaterial: Die Eigenschaften des Materials stehen dabei im Vordergrund. Bei hochviskosen Materialien ist möglicherweise ein größerer Anguss erforderlich, um sich richtig zu füllen. Scherempfindliche Materialien wie Polycarbonat erfordern möglicherweise einen Laschenschieber, um eine Materialdegradation zu verhindern. Die Formtemperatur des Materials beeinflusst auch das Design des Angusses, da es an der richtigen Stelle im Zyklus einfrieren muss.

Analysieren der Teilegeometrie: Die Größe und Form des Teils beeinflussen die Wahl stark. Ein großer, Das flache Teil ist ein guter Kandidat für ein Lüftertor, um den Verzug zu minimieren. Ein kleiner, Komplexe Teile erfordern möglicherweise mehrere punktgenaue Anschnitte, um sich gleichmäßig zu füllen. Ein Teil mit sehr dünnen Wänden benötigt möglicherweise einen Anguss, der eine sehr hohe Einspritzgeschwindigkeit ermöglicht, um einen kurzen Schuss zu verhindern.

Definieren Sie die kosmetischen Anforderungen: Dies ist oft der wichtigste Faktor aus Sicht des Kunden. Wo befindet sich das Torreste?? Wenn es sich bei dem Teil um ein gut sichtbares Kosmetikgehäuse handelt, Das Tor muss sich auf einem internen, nicht sichtbare Oberfläche. Dies würde sofort auf ein U-Boot-Tor oder ein Hot-Tip-Tor hinweisen. Wenn es sich bei dem Teil um eine interne Strukturkomponente handelt, Ein einfacher und robuster Kantenschieber kann durchaus akzeptabel sein.

Auswerten des Produktionsvolumens: Die erwartete Produktionsmenge ist ein kritischer finanzieller Faktor. Für eine Kleinserie von einigen tausend Teilen, Die Mehrkosten für einen komplexen automatisierten Anguss oder ein Heißkanalsystem sind nicht vertretbar. Ein einfacher, Manueller Kantenschieber ist die wirtschaftlichste Wahl. Für ein Massenteil, das in Millionenhöhe hergestellt wird, Die Materialeinsparungen durch ein Heißkanalsystem und die Arbeitsersparnis durch die automatische Anspritzung werden die hohen anfänglichen Werkzeugkosten leicht amortisieren.

Wie sich die Torkonstruktion auf die Teilequalität auswirkt

Das Tor ist nicht nur eine Tür; Es ist der Kontrollpunkt für viele häufige Formfehler. Intelligentes Anschnittdesign ist ein leistungsstarkes Werkzeug zur Verbesserung der Gesamtqualität der Teile.

Vermeidung von Einfallstellen

Ein richtig dimensionierter und positionierter Anguss ist unerlässlich, um einen ausreichenden Nachdruck auf das Teil auszuüben. Dieser Nachdruck drückt zusätzliches Material in den Hohlraum, wenn das Teil abkühlt, die Schrumpfung ausgleicht. Ein zu kleines Tor friert zu früh ab, Unterbrechen Sie diesen Lebensdruck und führen Sie zu Defekten. Dies ist ein primäres Werkzeug in unserem Leitfaden für Korrekturen von Einfallstellen.

Verwalten von Bindenähten

Eine Bindenaht entsteht, wenn sich zwei oder mehr Fronten aus geschmolzenem Kunststoff im Inneren des Formhohlraums treffen. Diese Linien können sowohl kosmetische als auch strukturelle Schwachstellen darstellen. Die Position des Angusses oder der Anschnitte bestimmt direkt das Strömungsmuster des Kunststoffs und, deshalb, die endgültige Position der Bindenähte. Ein Werkzeugkonstrukteur kann den Anschnitt strategisch platzieren, um Bindenaht in weniger kritische oder nicht sichtbare Bereiche des Teils zu verlagern.

Reduzierung des Verzugs

Der Verzug wird durch ungleichmäßige Schwindung und innere Spannungen verursacht. Das Tordesign kann helfen, dies zu bewältigen. Zum Beispiel, auf einem langen Stück, Die Verwendung von zwei Anschnitten anstelle von einem kann ein ausgewogeneres Füllmuster erzeugen. Ein Lüfterschieber verteilt den Fülldruck großflächig. Beide Techniken können dazu beitragen, die inneren Spannungen zu reduzieren, die zum Verzug führen. Für sehr geringe Stückzahlen, bei denen die Werkzeugkosten ein Hindernis darstellen, Es lohnt sich auch, andere Prozesse zu erforschen. Ein Vergleich von Vakuumguss vs. Spritzguss kann alternative Wege aufzeigen.

Schlussfolgerung

Der Spritzgießanguss ist ein kleines Feature mit massiven Auswirkungen. Es ist ein kritisches Element des Formendesigns, das jeden Aspekt des endgültigen Teils beeinflusst, von seinem kosmetischen Erscheinungsbild und seiner strukturellen Festigkeit bis hin zu der Geschwindigkeit und den Kosten seiner Herstellung. Die Wahl zwischen einem einfachen manuellen Tor und einem komplexen automatisierten Tor ist eine strategische Entscheidung. Es erfordert eine sorgfältige Analyse des Materials des Teils, Geometrie, Qualitätsanforderungen, und Produktionsmenge.

Die Zusammenarbeit mit einem erfahrenen Experten für Formenbau und -herstellung ist der Schlüssel, um sicherzustellen, dass die richtige Wahl getroffen wird. Bei GD-Prototyping, Unser Team von Ingenieuren verfügt über fundiertes Know-how in der Entwicklung von Formen mit dem optimalen Anschnitttyp für jede einzigartige Anwendung. Wir nutzen dieses Wissen, um unseren Kunden dabei zu helfen, Teile von höchster Qualität auf die effizienteste Art und Weise herzustellen.