Liste de contrôle du rapport d’inspection CMM: Un guide complet

Dans le monde de la fabrication de précision, Une pièce n’est pas correcte tant qu’elle n’est pas prouvée. Un contrôle visuel ou une simple mesure avec un étrier ne suffit pas pour des composants complexes. Pour les parties critiques, La qualité doit être vérifiée avec objectif, Traçable, et des données très précises. La référence pour fournir cette preuve est la machine à mesure de coordonnées (CMM) Rapport d’inspection. Ce document est le verdict final sur la qualité d’une pièce. C’est le lien essentiel entre la conception numérique et le produit physique.

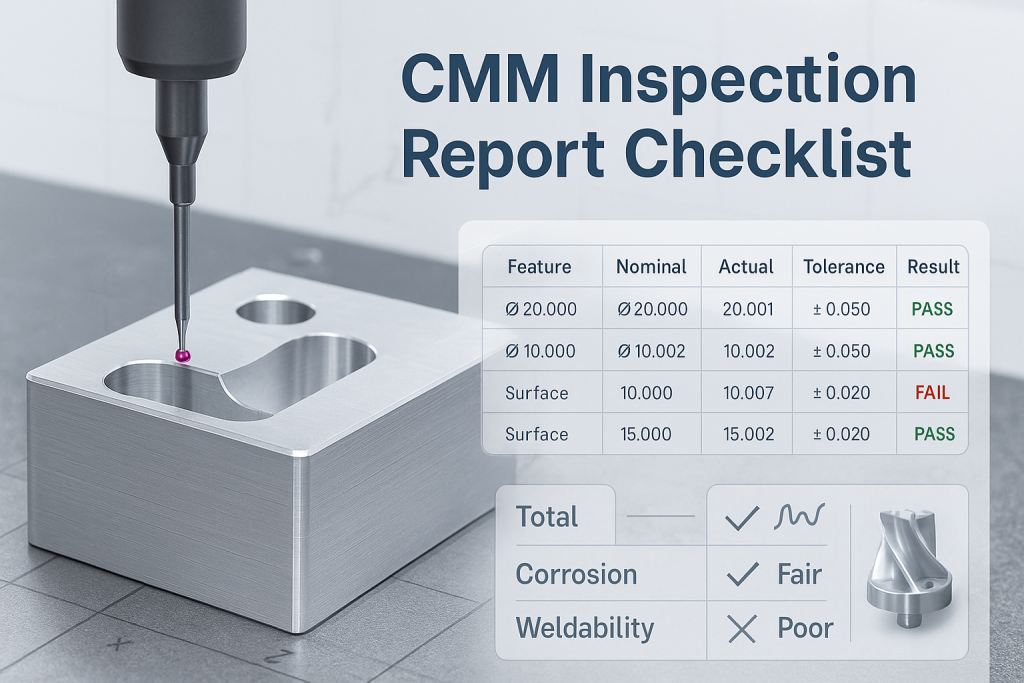

Un rapport d’inspection CMM est un document formel qui fournit des détails détaillés, Données de mesure de haute précision pour une pièce fabriquée. Il compare les dimensions réelles mesurées de la pièce avec les dimensions nominales et les tolérances spécifiées dans le modèle CAO 3D et le dessin d’ingénierie 2D. Comprendre comment lire et interpréter ce rapport est une compétence essentielle pour tout ingénieur, concepteur, ou responsable qualité.

En tant que fabricant de composants de haute précision, GD-Prototyping fournit des rapports d’inspection CMM complets en tant que partie intégrante de notre processus d’assurance qualité. Ce guide est conçu pour démystifier ces rapports. Nous allons analyser l’anatomie d’un rapport, Expliquez ce que signifie chaque section, et fournir une liste de contrôle détaillée pour une évaluation appropriée.

Qu’est-ce qu’un CMM et pourquoi son rapport est-il l’étalon-or?

Pour comprendre le rapport, Il faut d’abord apprécier la technologie qui la génère. Une machine de mesure de coordonnées est un équipement de métrologie sophistiqué et très précis.

Le rôle de la machine à mesurer les coordonnées (CMM)

Un CMM est un dispositif qui mesure la géométrie d’un objet physique avec une précision incroyable. Elle fonctionne dans un système de coordonnées cartésiennes tridimensionnel (X, Et, Z). La machine utilise une sonde très sensible pour toucher des points discrets à la surface de la pièce. En enregistrant le X, Et, et les coordonnées Z de chacun de ces points, Il peut construire une représentation numérique de la géométrie de la pièce. Ces données sont ensuite utilisées pour calculer une large gamme de mesures. Cela inclut les distances, Diamètres, Angles, et tolérances géométriques complexes.

Pourquoi les rapports CMM sont essentiels

Les rapports CMM sont la norme industrielle pour la vérification des pièces pour plusieurs raisons clés.

- Preuve objective de qualité: Un rapport CMM remplace l’évaluation subjective par une évaluation stricte, Données quantifiables. Les mesures sont traçables selon des normes internationales, fournissant un enregistrement impartial et faisant autorité de l’état de la pièce.

- Capacité à mesurer la géométrie complexe: Les étriers et micromètres sont limités à des mesures simples. Une CMM est la seule méthode pratique pour mesurer avec précision des complexes, Surfaces contournées. Il est également essentiel pour vérifier la dimensionnation géométrique et la tolérance (GD&T) Appels, comme la platitude, position, et profil.

- Traçabilité et contrôle des procédés: Le rapport fournit une solution permanente, Enregistrement documenté de la qualité d’une pièce. C’est crucial pour les secteurs qui nécessitent de la traçabilité, tels que l’aérospatiale et le médical. Les données peuvent également être utilisées pour le contrôle statistique des procédés (SPC) pour surveiller la santé et la cohérence d’un processus de fabrication au fil du temps.

L’anatomie d’un rapport d’inspection CMM

Un rapport CMM complet est un document dense et rempli d’informations. Bien que le format puisse légèrement varier selon les plateformes logicielles, Tous les rapports professionnels contiendront les mêmes sections principales. Comprendre l’objectif de chaque section est essentiel pour une bonne évaluation.

Décomposition des sections clés du rapport

La section Header: Informations générales

Voici la partie supérieure du rapport. Il fournit les détails administratifs de haut niveau nécessaires pour identifier la pièce et l’événement d’inspection. Il doit toujours inclure:

- Nom et numéro de pièce: Pour identifier le composant.

- Niveau de révision de la partie: Pour s’assurer que la pièce était inspectée par rapport à la version correcte du dessin.

- Numéro de série ou de lot: Pour identifier la pièce ou le lot spécifique inspecté.

- Date et heure de l’inspection: Pour la traçabilité.

- Nom de l’inspecteur: Identifier le personnel responsable.

- Dessin et noms des programmes CMM: Pour lier le rapport aux documents sources.

Informations sur la configuration et l’alignement des pièces

C’est un point crucial, et souvent négligée, section. Il explique comment la pièce était physiquement située dans le système de coordonnées 3D du CMM. Une pièce doit être correctement "aligné" pour que ses mesures soient significatives. Cette section détaillera les caractéristiques spécifiques des données issues du dessin technique qui ont servi à établir l’origine et l’orientation de la pièce. Un alignement commun pourrait être un "Avion, Ligne, Point" séquence. Un mauvais alignement est une source fréquente d’un rapport échoué.

Les données de mesure des caractéristiques

Ceci est le corps principal du rapport. Il contient une liste ligne par ligne de toutes les caractéristiques individuelles mesurées. Chaque ligne fournit un ensemble complet de données pour une seule mesure.

- ID de fonctionnalité: Un nom clair pour la caractéristique mesurée (Par exemple, "Hole_1," "Plane_A," "Slot_Width").

- Nominal: La valeur cible pour la dimension telle que spécifiée dans le modèle CAO ou sur le dessin.

- Courant: La valeur réelle de la dimension telle que mesurée par la MCM.

- Déviation: La différence mathématique entre les valeurs réelles et nominales (Déviation = Réel - Nominal).

- Tolérance: La plage totale acceptable de variation pour la dimension telle que spécifiée sur le dessin (Par exemple, ±0,1 mm).

- Hors tolérance (OUTTOL): La quantité par laquelle la déviation dépasse la tolérance autorisée. Cette colonne devrait être zéro pour une caractéristique de passage. Elle sera clairement signalée, souvent en rouge, pour toute fonctionnalité défaillante.

Dimensionnement géométrique et tolérance (GD&T) Résultats

Cette section est dédiée à la vérification des dizaines de type complexes&T rappels du dessin. Alors que la section précédente mesure des tailles simples, Cette section mesure la forme, orientation, et emplacement. Il rapportera les résultats pour des tolérances telles que:

- Platéité et droiture

- Perpendiculité et parallélisme

- Position réelle d’un motif de trous

- Profil d’une surface

C’est souvent la section la plus critique pour les pièces qui doivent s’assembler dans un assemblage complexe.

Résumé et conclusion

La fin du rapport doit fournir un résumé de haut niveau. Cela inclut généralement une finale "PASSER" ou "ÉCHOUER" déclaration. Il peut également inclure les notes de l’inspecteur ou des commentaires sur des problèmes spécifiques observés lors de l’inspection.

Modèle de rapport d’inspection CMM

Un rapport CMM de premier ordre est clair, complet, et facile à interpréter. Ce modèle représente une structure de modèle qui inclut tous les éléments essentiels pour un dossier de qualité complet.

Un modèle pour un rapport complet

1. INFORMATIONS DE L’EN-TÊTE

| Nom de la pièce: | Enclos, Retour au début | Rapport : Non: | RPT-1138 |

| Numéro de pièce: | 100-00123 | Date: | 2025-08-19 |

| Révision: | B | Inspecteur: | J. Forgeron |

| Numéro de série: | SN-005 | Programme CMM: | PRG-100-00123-B |

2. DÉTAILS DE L’ALIGNEMENT

| Datum primaire (UN): | Mesure Plane_Top |

| Datum secondaire (B): | Mesuré Line_Front |

| Datum tertiaire (C): | Mesure Point_Left |

| Méthode d’alignement: | 3-2-1 (Avion, Ligne, Point) |

3. DONNÉES DE MESURE DES CARACTÉRISTIQUES

| ID de fonctionnalité | Nominal | Tolérance | Courant | Déviation | OUTTOL |

| Overall_Length | 200.00 mm | ±0,20 | 200.05 mm | +0.05 | 0.00 |

| Overall_Width | 150.00 mm | ±0,20 | 149.98 mm | -0.02 | 0.00 |

| Hole_1_Dia | 10.00 mm | ±0,05 | 10.07 mm | +0.07 | 0.02 |

| Pocket_Depth | 5.00 mm | ±0,10 | 4.95 mm | -0.05 | 0.00 |

4. DIMENSIONNEMENT GÉOMÉTRIQUE & TOLÉRANCE (GD&T) DONNÉES

| GD&Caractéristique T | Tolérance | Courant | Déviation | OUTTOL |

| Flatness_Plane_Top | 0.10 mm | 0.04 mm | -0.06 | 0.00 |

| Perpendicularity_Wall_A | 0.20 mm | 0.25 mm | +0.05 | 0.05 |

| Position_Hole_Pattern | 0.15 mm | 0.12 mm | -0.03 | 0.00 |

5. RÉSUMÉ

| Résultat global: | ÉCHOUER |

| Notes de l’inspecteur: | Hole_1_Dia et Perpendicularity_Wall_A sont hors tolérance. Toutes les autres caractéristiques mesurées sont dans les spécifications. |

La liste de contrôle du rapport d’inspection du CMM

Recevoir un rapport CMM n’est pas la fin du processus. Il doit être examiné avec soin pour être utile. Un examen efficace transforme les données du rapport en informations exploitables.

Comment examiner correctement un rapport CMM

Utilisez cette liste de contrôle pour effectuer un examen systématique et approfondi de tout rapport d’inspection CMM.

- Vérifier les informations de l’en-tête: Premier, Confirmez que toutes les données administratives sont correctes. Est-ce le bon numéro de pièce ?? Est-ce le bon niveau de révision ?? Un rapport d’inspection pour une mauvaise révision d’une pièce est invalide.

- Vérifiez l’alignement des pièces: Consultez la section d’alignement. La pièce a-t-elle été configurée selon le schéma de référence spécifié sur le plan technique? Un alignement incorrect rendra toutes les mesures ultérieures incorrectes.

- Scanner pour détecter la détolérance (OUTTOL) Fonctionnalités: C’est la tâche la plus immédiate. Scannez le "OUTTOL" colonne pour tout non nul, valeurs signalées. Ce sont les dimensions qui ont échoué à l’inspection. Ils nécessitent une attention immédiate et un tempérament (Par exemple, Accepter tel quel, retravailler, ou ferraille).

- Analyser les écarts: Ne regardez pas seulement les résultats de réussite/échec. Regardez le "Déviation" pour toutes les caractéristiques qui sont en tolérance. Est-ce qu’elles tendent toutes vers un côté de la bande de tolérance (Par exemple, Tout est légèrement grand)? Cela pourrait indiquer un problème systématique dans le processus de fabrication qui nécessite une correction avant de provoquer des défaillances.

- Examinez le GD&Appels T: Faites une attention particulière au GD&Coupe en T. Les contrôles critiques sont-ils pour la platitude, perpendicularité, et surtout la position réelle étant remplie? Ces contrôles géométriques sont souvent plus importants pour la fonction d’un assemblage que les dimensions linéaires simples.

- Référence croisée avec le dessin: Finalement, comparez le rapport au dessin d’ingénierie 2D. Sont toutes les dimensions qui ont été marquées comme "Critique à qualité" (CTQ) sur le dessin inclus dans le rapport d’inspection? Si une caractéristique critique n’a pas été mesurée, Le rapport est incomplet.

Comprendre les indications du dessin est essentiel. Référez-vous à notre Tolérances d’usinage CNC guide pour plus de contexte sur la façon dont ces définitions sont.

Problèmes courants et comment les interpréter

Un rapport CMM peut raconter une histoire sur le processus de fabrication si vous savez comment le lire. Rechercher des motifs dans les données peut révéler la cause profonde de tout problème.

Lire entre les lignes d’un rapport CMM

Systématique vs. Erreurs aléatoires Recherchez les tendances dans les données de déviation. Si un seul trou est mal placé, Cela pourrait être une erreur aléatoire. Mais si les quatre trous d’un motif sont tous décalés de la même quantité dans la même direction, C’est une erreur systématique. Cela indique probablement un problème avec la configuration de la machine ou le programme CNC, Pas un coup de chance aléatoire.

L’impact de la température La mesure de précision est sensible à la température. Le CMM et la pièce mesurée se dilatent et se contractent avec les variations de température. Un rapport d’inspection professionnel doit toujours indiquer la température à laquelle l’inspection a été effectuée (typiquement 20°C ou 68°F). Si l’inspection avait été faite à une température différente, Les résultats peuvent ne pas être exacts. De petites erreurs dans des caractéristiques individuelles peuvent s’accumuler dans un assemblage. C’est le sujet d’un Analyse de l’empilement de tolérance.

Compensation et calibration de la sonde La précision d’un rapport CMM dépend entièrement de la précision de la machine elle-même. La machine doit être calibrée régulièrement et professionnellement. La pointe de sonde spécifique utilisée pour la mesure doit également être calibrée. Le rapport doit indiquer qu’un calibrage valide est en place.

Conclusion

Un rapport d’inspection CMM est un document vital d’assurance qualité. Il fournit l’objectif, preuve basée sur les données qu’un composant de précision a été fabriqué selon les spécifications correctes. Pour les ingénieurs et les responsables qualité, savoir lire, interpréter, Et agir en fonction des informations contenues dans ce rapport est une compétence essentielle. Il transforme une simple liste de chiffres en un outil puissant pour le contrôle des processus, Résolution de problèmes, et assurer le succès ultime d’un produit.

Au GD-Prototypage, Notre engagement envers la qualité est absolu. Nous croyons en la fourniture de transparence à nos clients, complet, et des données d’inspection précises. Nos rapports CMM sont un élément clé de notre engagement à livrer des pièces répondant à vos spécifications, toujours.