Checkliste für CMM-Inspektionsberichte: Ein vollständiger Leitfaden

In der Welt der Präzisionsfertigung, Ein Teil ist erst dann korrekt, wenn bewiesen ist, dass es korrekt ist. Eine Sichtkontrolle oder eine einfache Messung mit Messschiebern reicht bei komplexen Bauteilen nicht aus. Für kritische Teile, Qualität muss objektiv überprüft werden, nachvollziehbar, und hochgenaue Daten. Der Goldstandard für diesen Nachweis ist die Koordinatenmessmaschine (KMG) Prüfbericht. Dieses Dokument ist das endgültige Urteil über die Qualität eines Teils. Es ist das wesentliche Bindeglied zwischen dem digitalen Design und dem physischen Produkt.

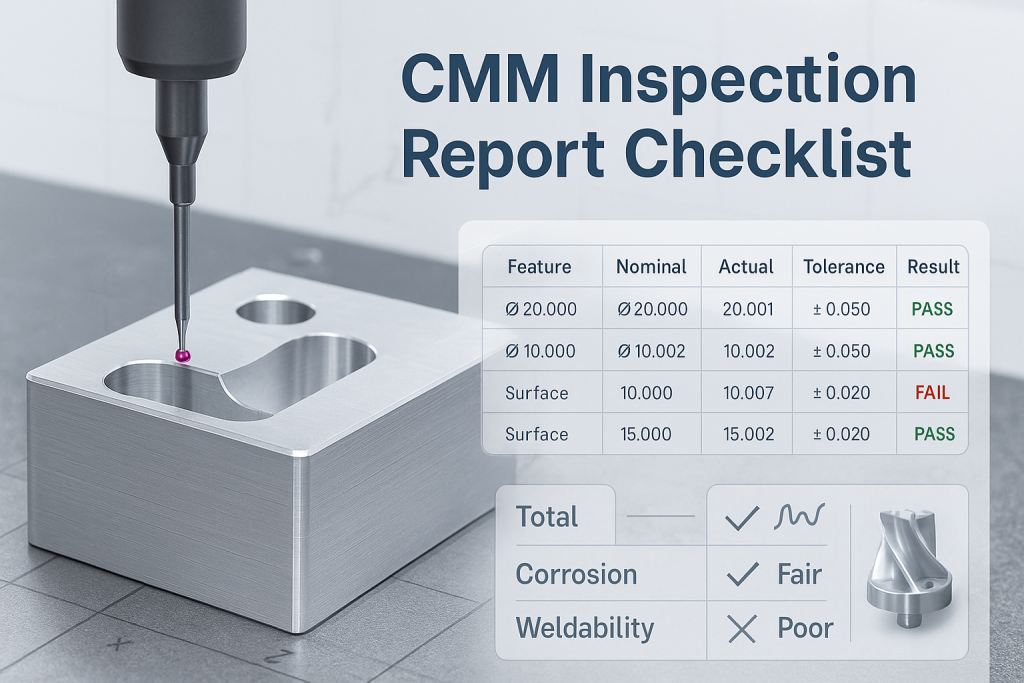

Ein KMG-Prüfbericht ist ein formelles Dokument, das detaillierte, Hochpräzise Messdaten für ein gefertigtes Bauteil. Es vergleicht die tatsächlich gemessenen Abmessungen des Teils mit den Nennabmessungen und Toleranzen, die im 3D-CAD-Modell und in der 2D-Konstruktionszeichnung angegeben sind. Zu verstehen, wie dieser Bericht zu lesen und zu interpretieren ist, ist eine wesentliche Fähigkeit für jeden Ingenieur, Designer, oder Qualitätsmanager.

Als Hersteller von hochpräzisen Bauteilen, GD-Prototyping bietet umfassende KMG-Prüfberichte als Standardbestandteil unseres Qualitätssicherungsprozesses an. Dieser Leitfaden soll diese Berichte entmystifizieren. Wir werden die Anatomie eines Berichts aufschlüsseln, Erklären Sie, was die einzelnen Abschnitte bedeuten, und stellen Sie eine detaillierte Checkliste für eine ordnungsgemäße Überprüfung zur Verfügung.

Was ist ein CMM und warum ist sein Bericht der Goldstandard??

So verstehen Sie den Bericht, Man muss zuerst die Technologie schätzen, die sie erzeugt. Ein Koordinatenmessgerät ist ein hochentwickeltes und hochgenaues Messgerät.

Die Rolle des Koordinatenmessgeräts (KMG)

Ein KMG ist ein Gerät, das die Geometrie eines physischen Objekts mit unglaublicher Präzision misst. Es arbeitet in einem dreidimensionalen kartesischen Koordinatensystem (X, Und, Mit). Die Maschine verwendet einen sehr empfindlichen Taster, um diskrete Punkte auf der Oberfläche des Teils zu berühren. Durch das Aufzeichnen der X, Und, und Z-Koordinaten jedes dieser Punkte, Es kann eine digitale Darstellung der Geometrie des Teils erstellen. Aus diesen Daten wird dann eine Vielzahl von Messungen berechnet. Dazu gehören auch Entfernungen, Durchmesser, Winkel, und komplexe geometrische Toleranzen.

Warum CMM-Berichte unerlässlich sind

KMG-Berichte sind aus mehreren wichtigen Gründen der Industriestandard für die Teileverifizierung.

- Objektiver Qualitätsnachweis: Ein CMM-Bericht ersetzt die subjektive Bewertung durch eine harte, quantifizierbare Daten. Die Messungen sind auf internationale Standards rückführbar, Bereitstellung einer unvoreingenommenen und maßgeblichen Aufzeichnung des Zustands des Teils.

- Fähigkeit, komplexe Geometrie zu messen: Messschieber und Mikrometer beschränken sich auf einfache Messungen. Ein KMG ist die einzige praktische Möglichkeit, komplexe, Konturierte Oberflächen. Es ist auch wichtig für die Überprüfung der geometrischen Bemaßung und Toleranz (GD&T) Beschriftungen, wie z. B. Ebenheit, Position, und Profil.

- Rückverfolgbarkeit und Prozesskontrolle: Der Bericht bietet eine dauerhafte, dokumentierte Aufzeichnung der Qualität eines Teils. Dies ist entscheidend für Branchen, die Rückverfolgbarkeit benötigen, wie Luft- und Raumfahrt und Medizintechnik. Die Daten können auch für die statistische Prozesskontrolle verwendet werden (SPC) um den Zustand und die Konsistenz eines Herstellungsprozesses im Laufe der Zeit zu überwachen.

Die Anatomie eines CMM-Inspektionsberichts

Ein umfassender CMM-Bericht ist ein dichtes Dokument voller Informationen. Das Format kann zwar zwischen verschiedenen Softwareplattformen leicht variieren, Alle professionellen Berichte enthalten die gleichen Kernabschnitte. Das Verständnis des Zwecks jedes Abschnitts ist der Schlüssel zu einer ordnungsgemäßen Überprüfung.

Aufschlüsselung der wichtigsten Abschnitte des Berichts

Der Header-Bereich: Allgemeine Informationen

Dies ist der obere Abschnitt des Berichts. Es enthält die allgemeinen administrativen Details, die zur Identifizierung des Teils und des Prüfereignisses erforderlich sind. Es sollte immer enthalten sein:

- Teilename und Teilenummer: So identifizieren Sie die Komponente.

- Stand der Teilerevision: Um sicherzustellen, dass das Teil anhand der korrekten Version der Zeichnung geprüft wurde.

- Serien- oder Chargennummer: So identifizieren Sie das zu prüfende Teil oder die Charge.

- Datum und Uhrzeit der Inspektion: Für die Rückverfolgbarkeit.

- Name des Inspektors: Zur Identifizierung des verantwortlichen Personals.

- Programmnamen für Zeichnungen und KMG: So verknüpfen Sie den Bericht mit den Quelldokumenten.

Informationen zum Einrichten und Ausrichten von Teilen

Dies ist ein kritischer, und oft übersehen, Abschnitt. Es wird erläutert, wie sich das Teil physisch im 3D-Koordinatensystem des KMG befand. Ein Teil muss ordnungsgemäß "ausgerichtet" damit seine Messungen aussagekräftig sind. In diesem Abschnitt werden die spezifischen Bezugsmerkmale aus der Konstruktionszeichnung detailliert beschrieben, die zur Bestimmung des Ursprungs und der Ausrichtung des Teils verwendet wurden. Eine gängige Ausrichtung könnte ein "Ebene, Linie, Punkt" Reihenfolge. Eine falsche Ausrichtung ist eine häufige Ursache für einen fehlgeschlagenen Bericht.

Das Feature Messdaten

Dies ist der Hauptteil des Berichts. Es enthält eine zeilenweise Liste aller einzelnen Merkmale, die gemessen wurden. Jede Linie liefert einen vollständigen Datensatz für eine einzelne Messung.

- Feature-ID: Ein eindeutiger Name für das zu messende Merkmal (Z.B., "Hole_1," "Plane_A," "Slot_Width").

- Nominal: Der Zielwert für die Bemaßung, wie er im CAD-Modell oder in der Zeichnung angegeben ist.

- Strömung: Der tatsächliche Wert der Bemaßung, der vom KMG gemessen wurde.

- Abweichung: Die mathematische Differenz zwischen dem Ist- und dem Nominalwert (Abweichung = Ist - Nominal).

- Toleranz: Der gesamte akzeptable Schwankungsbereich für die Bemaßung, wie in der Zeichnung angegeben (Z.B., ±0,1 mm).

- Außerhalb der Toleranz (OUTTOL): Der Betrag, um den die Abweichung die zulässige Toleranz überschreitet. Diese Spalte sollte für ein übergebenes Feature null sein. Es wird deutlich gekennzeichnet, oft in Rot, für fehlerhafte Funktionen.

Geometrische Bemaßung und Toleranz (GD&T) Befund

Dieser Abschnitt ist der Verifizierung komplexer GD gewidmet&T-Beschriftungen aus der Zeichnung. Während der vorherige Abschnitt einfache Größen misst, Dieser Abschnitt misst das Formular, Orientierung, und Standort. Es meldet die Ergebnisse für Toleranzen, wie z. B.:

- Ebenheit und Geradheit

- Rechtwinkligkeit und Parallelität

- Wahre Position eines Bohrungsmusters

- Profil einer Fläche

Dies ist oft der kritischste Abschnitt für Teile, die in einer komplexen Baugruppe zusammenpassen müssen.

Zusammenfassung und Fazit

Am Ende des Berichts sollte eine Zusammenfassung auf hoher Ebene enthalten sein.. Dazu gehört in der Regel ein abschließendes "BESTEHEN" oder "FEHLER" Aussage. Es kann auch die Notizen oder Kommentare des Inspektors zu spezifischen Problemen enthalten, die während der Inspektion festgestellt wurden.

Vorlage für einen CMM-Inspektionsbericht

Ein erstklassiger CMM-Bericht ist klar, umfassend, und leicht zu interpretieren. Diese Vorlage stellt eine Modellstruktur dar, die alle wesentlichen Elemente für einen vollständigen Qualitätsdatensatz enthält.

Eine Vorlage für einen umfassenden Bericht

1. HEADER-INFORMATIONEN

| Name des Teils: | Anlage, Nach oben | Berichts-Nr.: | Nr. RPT-1138 |

| Teilenummer: | 100-00123 | Datum: | 2025-08-19 |

| Revision: | B | Inspektor: | J. Schmied |

| Serien-Nr: | SN-005 | CMM-Programm: | PRG-100-00123-B |

2. DETAILS ZUR AUSRICHTUNG

| Primärer Bezug (A): | Gemessene Plane_Top |

| Sekundärer Bezug (B): | Gemessene Line_Front |

| Tertiäres Datum (C): | Gemessene Point_Left |

| Ausrichtungsmethode: | 3-2-1 (Ebene, Linie, Punkt) |

3. MERKMAL MESSDATEN

| Feature-ID | Nominal | Toleranz | Strömung | Abweichung | OUTTOL |

| Overall_Length | 200.00 Mm | 0,20 ± | 200.05 Mm | +0.05 | 0.00 |

| Overall_Width | 150.00 Mm | 0,20 ± | 149.98 Mm | -0.02 | 0.00 |

| Hole_1_Dia | 10.00 Mm | 0,05 ± | 10.07 Mm | +0.07 | 0.02 |

| Pocket_Depth | 5.00 Mm | ±0,10 kg | 4.95 Mm | -0.05 | 0.00 |

4. GEOMETRISCHE BEMASSUNG & TOLERANZ (GD&T) DATEN

| GD&T-Funktion | Toleranz | Strömung | Abweichung | OUTTOL |

| Flatness_Plane_Top | 0.10 Mm | 0.04 Mm | -0.06 | 0.00 |

| Perpendicularity_Wall_A | 0.20 Mm | 0.25 Mm | +0.05 | 0.05 |

| Position_Hole_Pattern | 0.15 Mm | 0.12 Mm | -0.03 | 0.00 |

5. ZUSAMMENFASSUNG

| Gesamtergebnis: | FEHLER |

| Hinweise des Inspektors: | Hole_1_Dia und Perpendicularity_Wall_A außerhalb der Toleranz liegen. Alle anderen gemessenen Merkmale liegen innerhalb der Spezifikation. |

Die Checkliste für die Überprüfung des KMG-Prüfberichts

Der Erhalt eines CMM-Berichts ist nicht das Ende des Prozesses. Es muss sorgfältig überprüft werden, um nützlich zu sein. Eine effektive Überprüfung verwandelt die Daten im Bericht in verwertbare Informationen.

So überprüfen Sie einen CMM-Bericht richtig

Verwenden Sie diese Checkliste, um eine systematische und gründliche Überprüfung eines CMM-Inspektionsberichts durchzuführen.

- Überprüfen der Header-Informationen: Erste, Bestätigen Sie, dass alle administrativen Daten korrekt sind. Ist dies die richtige Teilenummer?? Ist es der richtige Revisionsstand?? Ein Prüfbericht für die falsche Revision eines Teils ist ungültig.

- Überprüfen Sie die Teileausrichtung: Überprüfen des Abschnitts "Ausrichtung". Wurde das Teil gemäß dem in der Konstruktionszeichnung angegebenen Bezugsschema eingerichtet? Eine falsche Ausrichtung führt dazu, dass alle nachfolgenden Messungen falsch sind.

- Nach Toleranzüberschreitungen suchen (OUTTOL) Funktionen: Dies ist die unmittelbarste Aufgabe. Scannen Sie die "OUTTOL" Spalte für jede Spalte ungleich Null, Markierte Werte. Dies sind die Dimensionen, die die Inspektion nicht bestanden haben. Sie erfordern sofortige Aufmerksamkeit und eine Disposition (Z.B., Akzeptieren Sie wie es ist, Nacharbeit, oder Schrott).

- Analysieren Sie die Abweichungen: Schauen Sie sich nicht nur die Pass/Fail-Ergebnisse an. Schauen Sie sich die "Abweichung" für alle KEs, die sich in der Toleranz befinden. Tendieren sie alle zu einer Seite des Toleranzbandes? (Z.B., Alles ist etwas groß)? Dies könnte auf ein systematisches Problem im Herstellungsprozess hinweisen, das behoben werden muss, bevor es zu Fehlern führt.

- Überprüfen Sie die GD&T-Beschriftungen: Achten Sie besonders auf die GD&T-Profil. Sind die kritischen Kontrollen für die Ebenheit, rechtwinkligkeit, und vor allem die wahre Position, die? Diese geometrischen Steuerelemente sind für die Funktion einer Baugruppe oft wichtiger als einfache lineare Bemaßungen.

- Querverweis mit der Zeichnung: Endlich, Vergleichen Sie den Bericht mit der 2D-Konstruktionszeichnung. Sind alle Dimensionen, die als "Kritisch für die Qualität" (CTQ) auf der Zeichnung, die im Prüfbericht enthalten ist? Wenn ein kritisches Merkmal nicht gemessen wurde, Der Bericht ist unvollständig.

Es ist wichtig, die Beschriftungen der Zeichnung zu verstehen. Beziehen Sie sich auf unsere Toleranzen bei der CNC-Bearbeitung Leitfaden für mehr Kontext zur Definition dieser.

Häufige Probleme und wie man sie interpretiert

Ein CMM-Bericht kann eine Geschichte über den Herstellungsprozess erzählen, wenn Sie wissen, wie man ihn liest. Die Suche nach Mustern in den Daten kann die Ursache von Problemen aufdecken.

Lesen zwischen den Zeilen eines CMM-Berichts

Systematisch vs.. Zufällige Fehler Suchen Sie nach Trends in den Abweichungsdaten. Wenn ein einzelnes Loch nicht in Position ist, Es könnte sich um einen zufälligen Fehler handeln. Wenn aber alle vier Löcher in einem Muster um den gleichen Betrag in die gleiche Richtung verschoben werden, Das ist ein systematischer Fehler. Dies deutet wahrscheinlich auf ein Problem mit der Einrichtung der Maschine oder dem CNC-Programm hin, Kein Zufall.

Der Einfluss der Temperatur Die Präzisionsmessung ist temperaturempfindlich. Sowohl das KMG als auch das zu messende Teil dehnen sich bei Temperaturänderungen aus und ziehen sich zusammen. In einem professionellen Inspektionsbericht sollte immer die Temperatur angegeben sein, bei der die Inspektion durchgeführt wurde (typischerweise 20°C oder 68°F). Wenn die Inspektion bei einer anderen Temperatur durchgeführt wurde, Die Ergebnisse sind möglicherweise nicht genau. Kleine Fehler in einzelnen Merkmalen können sich in einer Baugruppe summieren. Dies ist der Schwerpunkt einer Analyse des Toleranzaufbaus.

Sondenkompensation und -kalibrierung Die Genauigkeit eines KMG-Berichts hängt vollständig von der Genauigkeit der Maschine selbst ab. Die Maschine muss regelmäßig und professionell kalibriert werden. Die für die Messung verwendete Sondenspitze muss ebenfalls kalibriert werden. Aus dem Bericht sollte hervorgehen, dass eine gültige Kalibrierung vorhanden ist.

Abschluss

Ein CMM-Prüfbericht ist ein wichtiges Qualitätssicherungsdokument. Er bietet das Ziel,, datengestützter Nachweis, dass ein Präzisionsbauteil nach den richtigen Spezifikationen gefertigt wurde. Für Ingenieure und Qualitätsmanager, lesen können, interpretieren, und auf der Grundlage der Informationen in diesem Bericht zu handeln, ist eine wesentliche Fähigkeit. Es verwandelt eine einfache Liste von Zahlen in ein leistungsstarkes Werkzeug für die Prozesssteuerung, Problemlösung, und Sicherstellung des letztendlichen Erfolgs eines Produktes.

Bei GD-Prototyping, Unser Anspruch an Qualität ist absolut. Wir glauben daran, unseren Kunden klare, umfassend, und genaue Inspektionsdaten. Unsere KMG-Berichte sind ein wichtiger Bestandteil unseres Versprechens, Teile zu liefern, die Ihren Spezifikationen entsprechen, Jedes Mal.