Um Guia Completo para Anodização: Tipo II vs Tipo III

Para peças feitas de alumínio, A anodização é um dos processos de acabamento mais eficazes e populares disponíveis. Não é um revestimento como tinta ou revestimento. Em vez de, É um processo eletroquímico que realça a camada natural de óxido na superfície do alumínio. Isso cria um acabamento durável, Resistente à corrosão, e esteticamente agradável. Contudo, "Anodização" não é um único, Processo monolítico. É uma família de especificações diferentes. Os dois tipos mais comuns e importantes são o Tipo II e o Tipo III.

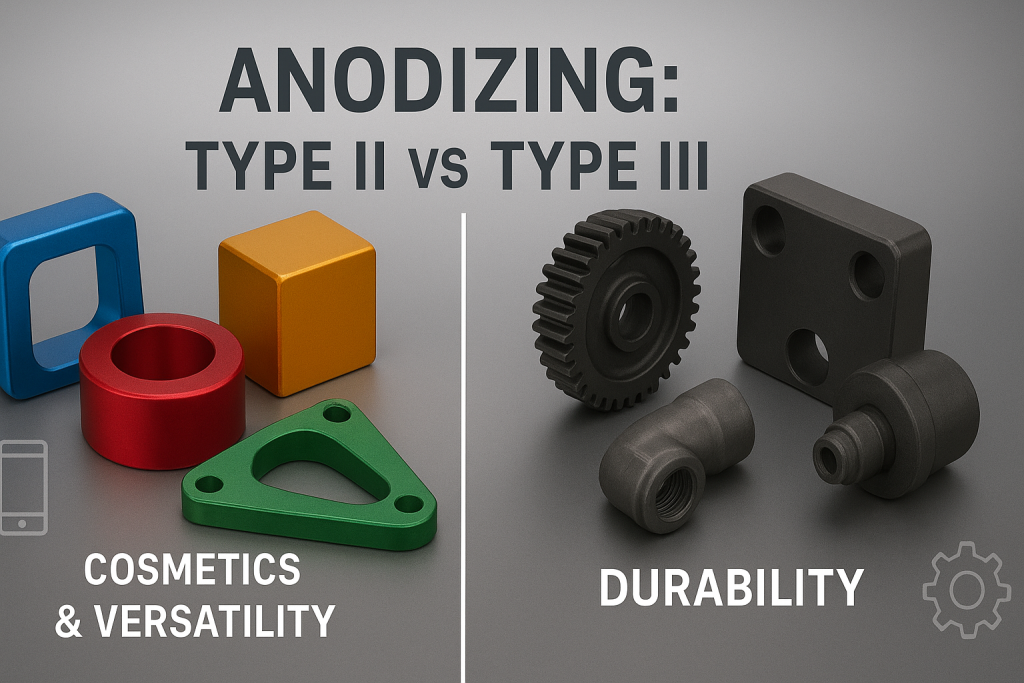

A principal diferença entre a anodização Tipo II e Tipo III é a espessura e dureza da camada resultante de óxido de alumínio. O tipo II é um diluente, Principalmente acabamento cosmético com boa resistência à corrosão, enquanto o Tipo III (Casaco rígido) é muito mais grosso, Mais, e revestimentos mais duráveis, projetados para aplicações de engenharia de alto desempenho. Escolher entre eles é uma decisão crítica. Depende inteiramente dos requisitos funcionais e do ambiente pretendido do componente de alumínio.

Como especialista no acabamento de precisão de componentes de alumínio, GD-Prototipagem tem profundidade, Experiência prática tanto com anodização convencional quanto com revestimento rígido. Este guia oferece uma apresentação abrangente, Comparação técnica. Vamos explorar as diferenças no processo, As propriedades resultantes, e os casos de uso ideais para cada um. Isso vai te capacitar a tomar a decisão certa para o seu projeto.

A Ciência da Anodização: Uma Rápida Recapitulação

Para entender a diferença entre Tipo II e Tipo III, É primeiro essencial entender a ciência fundamental de como funciona a anodizização. O processo é uma maravilha da eletroquímica controlada.

Como funciona a anodização?

Anodização é um processo de passivação eletrolítica. A parte de alumínio é cuidadosamente limpa e depois submersa em um banho de eletrólito ácido. A peça é conectada ao terminal positivo de uma fonte de alimentação DC, tornando-o o "ânodo." Um cátodo (tipicamente placas de chumbo ou alumínio) também é colocado na banheira.

Quando a corrente elétrica é aplicada, Causa uma reação química. As moléculas de água são quebradas na superfície do ânodo de alumínio. Íons oxigênio são liberados, que imediatamente se ligam aos átomos de alumínio na superfície da peça. Esse processo se torna altamente estruturado, camada uniforme de óxido de alumínio. Essa camada de óxido engenheirado é muito mais espessa e durável do que a fina, camada caótica de óxido que se forma naturalmente no alumínio ao ar livre.

A camada porosa de óxido de alumínio

A camada anódica possui uma estrutura microscópica única e altamente organizada. É composta por milhões de unidades compactas, Células colunares hexagonais. Cada célula possui um poro minúsculo no centro. Essa porosidade, A estrutura semelhante a um favo de mel é a chave para uma das características mais populares da anodização: colorir. Os poros conseguem absorver corantes orgânicos, permitindo que a peça seja colorida em uma grande variedade de tons vibrantes, Tons metálicos.

O Processo de Selagem

Após a camada de óxido ter sido cultivada e, Se desejado, tingido, Há uma final, Passo crítico: vedação. A parte anodizada é submersa em um banho de água quente desionizada ou em uma solução de selante químico. Esse processo hidrata o óxido de alumínio, fazendo com que os poros inchassem e fechassem. Vedar a superfície é essencial. Ele trava o corante. Mais importante ainda,, Ele melhora drasticamente a resistência à corrosão do revestimento ao evitar que contaminantes entrem nos poros.

Uma Análise Profunda da Anodizização Tipo II (Convencional)

A anodizização do tipo II é a forma mais comum e amplamente utilizada do processo. É o padrão para uma grande variedade de produtos de consumo e industriais. Sua designação oficial vem da especificação militar MIL-A-8625, que define o Tipo II como "Anodização com Ácido Sulfúrico."

O que é Anodização Tipo II?

O Tipo II é um processo convencional de anodização. Ele foi projetado para criar um acabamento protetor e estético com espessura moderada. Ele oferece um excelente equilíbrio de desempenho, aparência, e custo, tornando-o a escolha padrão para a maioria das aplicações.

Os parâmetros do processo

As condições operacionais específicas do processo de anodização são o que o definem como Tipo II.

- Eletrólito: O banho é uma solução de ácido sulfúrico.

- Temperatura: O processo é executado em ou próximo à temperatura ambiente, tipicamente em torno de 21°C (70°F).

- Densidade de Corrente: Uma densidade moderada de corrente elétrica é usada, tipicamente na faixa de 12-18 amperes por pé quadrado.

Essas condições relativamente brandas permitem o crescimento de um corpo muito regular, camada ordenada de óxido poroso.

A camada de óxido resultante

O processo Tipo II produz uma camada de óxido de alumínio de espessura moderada. A espessura é uma especificação chave e normalmente varia de 5 Para 25 Mícrons (μm), que é equivalente a 0.0002 Para 0.001 Polegadas. Aproximadamente dois terços dessa camada penetram no material base, e um terço se acumula na superfície. A estrutura celular dessa camada é muito uniforme e altamente porosa, o que o torna ideal para aceitar corantes coloridos.

Principais Propriedades do Tipo II

- Aparência Cosmética: Essa é a principal força do Tipo II. O clear, A camada porosa pode ser tingida para produzir uma vasta gama de brilho, vibrante, e cores metálicas. A aparência final é durável e não descasca nem descasca como a tinta.

- Resistência à corrosão: O Tipo II oferece boa proteção contra corrosão para peças de alumínio na maioria dos ambientes atmosféricos e marinhos normais. Um acabamento Tipo II devidamente selado pode suportar centenas de horas de testes de névoa salina.

- Dureza e resistência ao desgaste: A camada de óxido de alumínio é significativamente mais dura do que o alumínio bruto por baixo. Contudo, porque a camada é relativamente fina, O Tipo II não é considerado um acabamento de alta resistência ao desgaste. Ele protege contra arranhões leves e abrasão, mas pode ser desgastado em aplicações mecânicas exigentes.

- Isolamento Elétrico: O óxido de alumínio é um excelente isolante elétrico. O revestimento Tipo II impedirá que a peça conduza eletricidade.

Aplicações Comuns para o Tipo II

A versatilidade do Tipo II o torna onipresente.

- Eletrônicos de Consumo: Alojamentos para smartphones, Laptops, e equipamentos de áudio.

- Componentes Arquitetônicos: Molduras de janelas, Trilhos, e painéis decorativos.

- Artigos Esportivos: Componentes de bicicleta, Corpos de lanterna, e equipamentos de escalada.

- Automotivo: Acabamento interno, Botões, e partes decorativas externas.

Uma Análise Profunda da Anodizização Tipo III (Hardcoat)

Anodizização Tipo III, Comumente conhecido como "Casaco rígido," é um processo industrial. Ele foi projetado para criar um acabamento onde o desempenho, não estética, é a principal preocupação. Sua designação oficial é "Revestimento Anódico Duro."

O que é o Tipo III (Hardcoat) Anodização?

A anodização hardcoat é um tratamento de superfície engenheirado. Ele produz uma camada de óxido de alumínio significativamente mais espessa, Denso, e mais dura que um revestimento convencional Tipo II. Ele é usado para criar superfícies funcionais em peças de alumínio que suportam desgaste extremo, abrasão, e ambientes corrosivos e hostis.

Os parâmetros do processo

As propriedades excepcionais de um acabamento hardcoat são alcançadas alterando drasticamente os parâmetros do processo.

- Eletrólito: O processo frequentemente utiliza uma solução de ácido sulfúrico mais concentrada, às vezes com aditivos orgânicos.

- Temperatura: Essa é a diferença mais crítica. O processo de hardcoat é executado em uma temperatura muito mais baixa, tipicamente em ou perto de zero, cerca de 0°C (32°F). Resfriar o banho ácido é um grande requisito de energia e equipamentos.

- Densidade de Corrente: Uma densidade de corrente elétrica muito maior é utilizada, tipicamente na faixa de 24-36 amperes por pé quadrado.

Essa combinação de alta corrente e baixa temperatura força a camada de óxido a crescer em uma densidade muito densa, menos organizado, e de maneira muito mais grossa.

A camada de óxido resultante

O processo de revestimento rígido produz uma camada muito espessa e densa de óxido de alumínio. A espessura típica varia de 25 Para 75 Mícrons (μm), ou 0.001 Para 0.003 Polegadas, embora possa ser mais grosso. Aproximadamente 50% desse revestimento penetra a superfície, e 50% se acumula no topo. Esse crescimento dimensional significativo deve ser considerado no projeto inicial da peça. A estrutura celular é muito menos porosa e mais caótica do que uma camada do Tipo II.

Principais Propriedades do Tipo III

- Dureza extrema e resistência ao desgaste: Esse é o principal motivo para escolher o Tipo III. A camada hardcoat é excepcionalmente dura, frequentemente alcançando 60-70 na escala de Rockwell C. Isso é mais duro do que muitos aços para ferramentas. Proporciona uma resistência excepcional à abrasão, erosão, e desgaste mecânico.

- Resistência Superior à Corrosão: O grosso, denso, e a camada de revestimento rígido bem vedada oferece o mais alto nível possível de proteção contra corrosão para alumínio. Ele pode suportar milhares de horas de testes de névoa salina.

- Limitações de Cor: O denso, frequentemente, a cor natural escura da camada dura torna muito difícil tingir. As cores geralmente são limitadas a tons escuros como preto. O natural, A cor não tingida de um acabamento hardcoat pode variar de bronze claro a cinza escuro, Dependendo da liga e da espessura do revestimento.

- Impacto Dimensional Significativo: O revestimento espesso adiciona uma espessura mensurável a cada superfície da peça. Os engenheiros devem projetar suas peças levando essa acumulação em mente para garantir que as tolerâncias finais sejam cumpridas.

A Comparação Direta: Tipo II vs. Tipo III

Esta tabela fornece uma visão clara, Resumo rápido das diferenças críticas entre os dois processos de anodização.

| Atributo | Tipo II (Convencional) | Tipo III (Hardcoat) |

| Propósito Principal | Acabamento cosmético, Proteção padrão contra corrosão. | Desempenho em engenharia, Resistência extrema ao desgaste. |

| Espessura do revestimento | 5 - 25 μm (0.0002" - 0.001") | 25 - 75 μm (0.001" - 0.003") |

| Dureza (Rockwell C) | ~20 - 40 HRC | ~60 - 70 HRC |

| Resistência ao desgaste | Justo | Excelente |

| Opções de Cor | Excelente (Ampla variedade de cores vibrantes) | Pobre (Limitado a cores escuras, principalmente negros) |

| Custo Relativo | $$ | $$$$ |

| Especificação Típica | MIL-A-8625, Tipo II, Classe 2 (Colorido) | MIL-A-8625, Tipo III, Classe 1 (Não tingido) |

Casos de Uso: Fazendo a Escolha Certa para Sua Candidatura

A escolha entre Tipo II e Tipo III deve ser determinada pela função da peça e pelo ambiente operacional pretendido.

Quando Deve Especificar a Anodização Tipo II?

Quando o objetivo principal é um acabamento decorativo ou cosmético. Se seu produto precisa de um produto específico, vibrante, Cor metálica, O tipo II é a única opção.

Para peças que exigem boa resistência à corrosão em ambiente atmosférico normal ou levemente corrosivo. Isso inclui a maioria dos produtos de consumo e comerciais.

Para produtos como carcaças de eletrônicos de consumo, Elementos arquitetônicos, Acabamento interno automotivo, e artigos esportivos.

Quando a peça não possui exigências de alto desgaste e não está sujeita a abrasão mecânica significativa.

Quando Deve Especificar o Tipo III (Hardcoat) Anodização?

Escolha o hardcoat de alto desempenho quando:

- A peça é um componente dinâmico que sofre desgaste deslizante ou abrasivo contra outras peças. Exemplos incluem pistões, Válvulas, e componentes móveis de máquinas.

- A peça será usada em ambientes hostis ou altamente corrosivos, como em aplicações marítimas ou aeroespaciais.

- Máxima durabilidade e resistência à abrasão são as principais prioridades, e a aparência cosmética é secundária.

- A aplicação exige um robusto, Acabamento não refletivo, como para equipamentos militares e de defesa.

Considerações de Design e Processo

Os engenheiros devem estar atentos a vários fatores-chave ao projetar peças para anodização.

O Impacto nas Tolerâncias

O revestimento anódico adiciona espessura à peça. Para o Tipo II, Esse acúmulo é pequeno. Para o Tipo III, é significativo. Essa mudança dimensional deve ser considerada no desenho inicial de engenharia para garantir que as tolerâncias finais das peças sejam atendidas após o acabamento.

Bordas e Cantos Afiados

O processo de anodização é ruim "Poder de arremesso" em cantos externos afiados. Isso significa que o revestimento pode ficar muito fino e quebradiço nesses pontos. Uma boa prática é projetar peças com um raio pequeno em todos os cantos externos para garantir um revestimento uniforme e durável.

Escolha de Liga de Material

Nem todas as ligas de alumínio anodizam igualmente bem. Ligas na série 6xxx (gostar 6061) e as séries 5xxx são excelentes candidatas para anodização estética Tipo II. Ligas 7xxx da série 7xxx com alto teor de zinco podem ser revestidas duramente, mas podem ter uma cor natural mais amarela/marrom. Ligas de fundição de alto teor de silício são frequentemente muito difíceis de anodizar de forma consistente, acabamento de alta qualidade.

Pontos de Suporte e Contato

Para ser anodizado, uma peça deve ser mantida em um suporte para conduzir eletricidade. Os pontos onde o rack toca a peça ficarão sem anodização. Esses pequenos "Pontos de contato" deve estar localizado em não-crítico, superfícies não cosméticas da peça. A anodizização não é a única opção para proteção contra corrosão. Para algumas aplicações onde a condutividade é necessária, Uma comparação de Alodina vs Anodize é necessário. O acabamento final também está relacionado ao inicial Rugosidade da Superfície da parte.

Conclusão

A escolha entre anodização Tipo II e Tipo III é uma decisão clara entre estética e desempenho. Tipo II (convencional) A anodização oferece uma solução versátil e econômica para criar algo bonito, Peças coloridas com boa proteção contra corrosão do dia a dia. Tipo III (Casaco rígido) A anodização é uma solução de engenharia de alto desempenho. Ele transforma a superfície de uma peça de alumínio em uma peça robusta, Cerâmica resistente ao desgaste que pode sobreviver nas aplicações mais exigentes.

Compreender a diferença entre esses dois processos poderosos é essencial para qualquer engenheiro que projete com alumínio. Na GD-Prototiping, Nossa expertise abrange todo o espectro de opções de acabamento. Podemos ajudar você a selecionar e especificar o acabamento anodizado perfeito para garantir que seus componentes atinjam seu máximo potencial tanto em aparência quanto em desempenho.