Guide complet de l’anodisation: Type II vs Type III

Pour les pièces en aluminium, L’anodise est l’un des procédés de finition les plus efficaces et populaires disponibles. Ce n’est pas un revêtement comme la peinture ou le plaque. Au lieu de, C’est un procédé électrochimique qui améliore la couche naturelle d’oxyde à la surface de l’aluminium. Cela crée une finition durable, Résistante à la corrosion, et esthétiquement plaisant. Cependant, "Anodisation" ce n’est pas un seul, Processus monolithique. C’est une famille de spécifications différentes. Les deux types les plus courants et importants sont le type II et le type III.

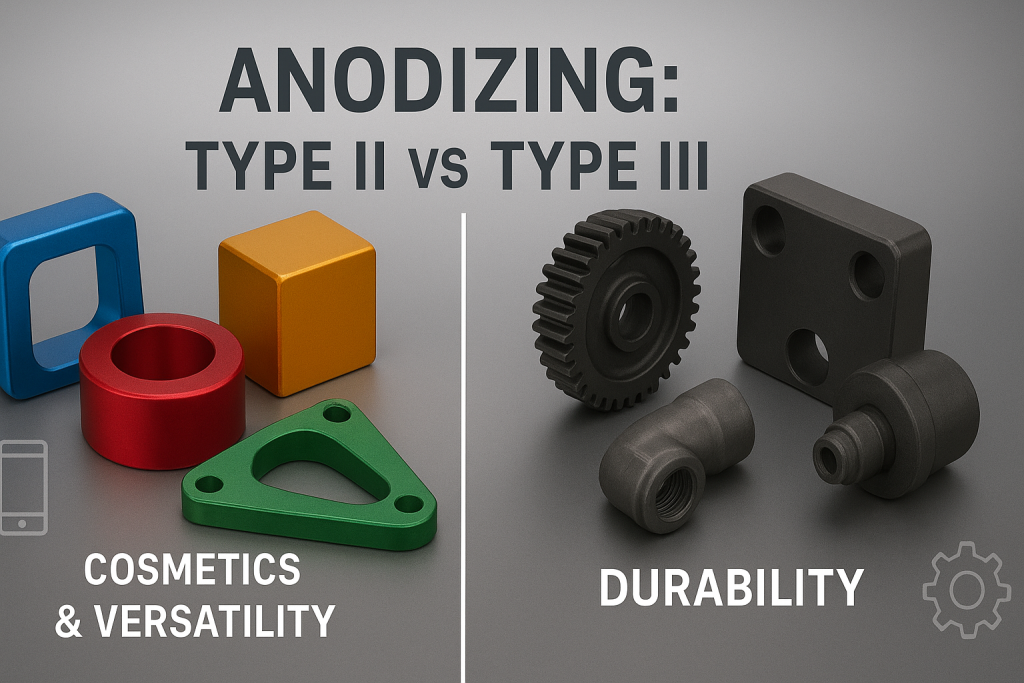

La principale différence entre l’anodise de type II et de type III réside dans l’épaisseur et la dureté de la couche d’oxyde d’aluminium résultante. Le type II est un diluant, Principalement une finition esthétique avec une bonne résistance à la corrosion, tandis que le type III (Manteau rigide) est beaucoup plus épais, Plus dur, et un revêtement plus durable conçu pour des applications d’ingénierie haute performance. Choisir entre les deux est une décision cruciale. Cela dépend entièrement des exigences fonctionnelles et de l’environnement prévu pour le composant aluminium.

En tant qu’expert dans la finition de précision des composants en aluminium, Le prototypage GD a une profondeur, Expérience pratique de l’anodise conventionnelle et rigide. Ce guide propose un ensemble complet, Comparaison technique. Nous allons explorer les différences de processus, Les propriétés résultantes, et les cas d’usage idéaux pour chacun. Cela vous donnera les moyens de faire le bon choix pour votre projet.

La science de l’anodise: Un petit rappel rapide

Comprendre la différence entre le type II et le type III, Il est d’abord essentiel de comprendre la science fondamentale du fonctionnement de l’anodisation. Ce procédé est une merveille d’électrochimie contrôlée.

Comment fonctionne l’anodise?

L’anodisation est un processus de passivation électrolytique. La partie en aluminium est soigneusement nettoyée puis immergée dans un bain d’électrolyte acide. La pièce est connectée à la borne positive d’une alimentation en courant continu, ce qui en fait le "anode." Une cathode (typiquement des plaques en plomb ou en aluminium) est aussi placé dans le bain.

Lorsque le courant électrique est appliqué, elle provoque une réaction chimique. Les molécules d’eau sont décomposées à la surface de l’anode en aluminium. Des ions oxygène sont libérés, qui se lient immédiatement aux atomes d’aluminium à la surface de la pièce. Ce processus développe une structure très structurée, couche uniforme d’oxyde d’aluminium. Cette couche d’oxyde modifié est beaucoup plus épaisse et plus durable que la couche fine, Couche chaotique d’oxyde qui se forme naturellement sur l’aluminium à l’air libre.

La couche poreuse d’oxyde d’aluminium

La couche anodique possède une structure microscopique unique et très organisée. Il est composé de millions de pièces serrées, Cellules colonnaires hexagonales. Chaque cellule possède un minuscule pore au centre. Aussi poreux, La structure en nid d’abeilles est la clé de l’une des caractéristiques les plus populaires de l’anodisation: coloration. Les pores sont capables d’absorber les colorants organiques, permettant à la pièce d’être colorée dans une grande variété de couleurs vives, teintes métallisées.

Le procédé de scellement

Après que la couche d’oxyde a été développée et, si désiré, teint, Il y a une dernière, Étape critique: scellement. La partie anodisée est immergée dans un bain d’eau chaude déionisée ou dans une solution chimique de scellant. Ce procédé hydrate l’oxyde d’aluminium, ce qui fait gonfler et fermer les pores. Sceller la surface est essentiel. Ça bloque la teinture. Plus important encore, Elle améliore considérablement la résistance à la corrosion du revêtement en empêchant les contaminants d’entrer dans les pores.

Une plongée approfondie dans l’anodise de type II (Conventionnel)

L’anodisation de type II est la forme la plus courante et la plus largement utilisée du procédé. C’est la norme pour une vaste gamme de produits grand public et industriels. Sa désignation officielle provient de la spécification militaire MIL-A-8625, qui définit le Type II comme "Anodisation à l’acide sulfurique."

Qu’est-ce que l’anodisation de type II?

Le type II est un procédé d’anodisation conventionnel. Il est conçu pour créer une finition protectrice et esthétique avec une épaisseur modérée. Il offre un excellent équilibre de performance, apparence, et coût, ce qui en fait le choix par défaut pour la plupart des applications.

Les paramètres du processus

Les conditions de fonctionnement spécifiques du procédé d’anodisation sont ce qui le définit comme le Type II.

- Électrolyte: Le bain est une solution d’acide sulfurique.

- Température: Le procédé s’effectue à température ambiante ou près, typiquement autour de 21°C (70°F).

- Densité actuelle: Une densité de courant électrique modérée est utilisée, typiquement dans l’étendue de 12-18 ampères par pied carré.

Ces conditions relativement douces permettent la croissance d’un très régulier, couche ordonnée d’oxyde poreuse.

La couche d’oxyde résultante

Le procédé de type II produit une couche d’oxyde d’aluminium d’épaisseur modérée. L’épaisseur est une spécification clé et varie généralement entre 5 à 25 Microns (μm), ce qui est équivalent à 0.0002 à 0.001 Pouces. Environ les deux tiers de cette couche pénètrent dans le matériau de base, et un tiers s’accumule à la surface. La structure cellulaire de cette couche est très uniforme et très poreuse, ce qui le rend idéal pour accepter les teintures de couleur.

Propriétés clés du type II

- Apparence cosmétique: C’est la force principale du type II. Le clair, La couche poreuse peut être teinte pour produire une vaste gamme de brillants, Dynamique, et les couleurs métalliques. L’apparence finale est durable et ne s’écaillera pas ni ne s’écaillera comme la peinture.

- Résistance à la corrosion: Le type II offre une bonne protection contre la corrosion des pièces en aluminium dans la plupart des environnements atmosphériques et marins normaux. Une finition Type II correctement scellée peut résister à des centaines d’heures de tests au brouillard salin.

- Dureté et résistance à l’usure: La couche d’oxyde d’aluminium est nettement plus dure que l’aluminium brut en dessous. Cependant, Parce que la couche est relativement fine, Le type II n’est pas considéré comme une finition à forte résistance à l’usure. Il protège contre les rayures légères et l’abrasion, mais peut être usé dans des applications mécaniques exigeantes.

- Isolation électrique: L’oxyde d’aluminium est un excellent isolant électrique. Le revêtement de type II empêchera la pièce de conduire l’électricité.

Applications courantes du type II

La polyvalence du Type II le rend omniprésent.

- Électronique grand public: Boîtiers pour smartphones, Ordinateurs portables, et équipements audio.

- Composantes architecturales: Cadres de fenêtres, grille, et panneaux décoratifs.

- Articles de sport: Composants de vélo, Corps de lampe torche, et du matériel d’escalade.

- Automobile: Garnitures intérieures, Boutons, et parties extérieures décoratives.

Une plongée approfondie sur l’anodisation de type III (Hardcoat)

Anodisation de type III, communément appelé "Manteau rigide," est un procédé industriel. Il est conçu pour créer une finition où la performance, Pas esthétique, est la préoccupation principale. Sa désignation officielle est "Revêtement anodique dur."

Qu’est-ce que le type III (Hardcoat) Anodisation?

L’anodisation hardcoat est un traitement de surface conçu pour l’ingénierie. Elle produit une couche d’oxyde d’aluminium nettement plus épaisse, Dense, et plus dur qu’un revêtement conventionnel de type II. Il est utilisé pour créer des surfaces fonctionnelles sur des pièces en aluminium pouvant résister à une usure extrême, abrasion, et environnements corrosifs et hostiles.

Les paramètres du processus

Les propriétés exceptionnelles d’une finition hardcoat s’obtiennent en modifiant radicalement les paramètres du procédé.

- Électrolyte: Le procédé utilise souvent une solution d’acide sulfurique plus concentrée, parfois avec des additifs biologiques.

- Température: C’est la différence la plus critique. Le procédé de revêtement dur se fait à une température beaucoup plus basse, typiquement à ou près de zéro, environ 0°C (32°F). Refroidir le bain acide est une nécessité majeure en énergie et en équipements.

- Densité actuelle: Une densité de courant électrique beaucoup plus élevée est utilisée, typiquement dans l’étendue de 24-36 ampères par pied carré.

Cette combinaison de courant élevé et de basse température force la couche d’oxyde à croître dans une densité très dense, moins organisé, et beaucoup plus épaisse.

La couche d’oxyde résultante

Le procédé de revêtement dur produit une couche d’oxyde d’aluminium très épaisse et dense. L’épaisseur typique varie de 25 à 75 Microns (μm), ou 0.001 à 0.003 Pouces, même si elle peut être plus épaisse. Environ 50% de ce revêtement pénètre la surface, et 50% se construit au-dessus. Cette croissance dimensionnelle significative doit être prise en compte dans la conception initiale des pièces. La structure cellulaire est beaucoup moins poreuse et plus chaotique qu’une couche de type II.

Propriétés clés du type III

- Dureté extrême et résistance à l’usure: C’est la raison principale du choix de type III. La couche de revêtement dur est exceptionnellement dure, souvent atteignant 60-70 sur l’échelle de Rockwell C. C’est plus dur que beaucoup d’aciers à outils. Il offre une résistance exceptionnelle à l’abrasion, érosion, et l’usure mécanique.

- Résistance supérieure à la corrosion: Les épais, dense, et la couche de revêtement dur bien étanche offre le plus haut niveau de protection contre la corrosion possible pour l’aluminium. Il peut résister à des milliers d’heures de test au brouillard salin.

- Limitations de couleur: Les denses, souvent, la couleur naturelle foncée de la couche de revêtement dur rend la teinture très difficile. Les couleurs sont généralement limitées à des nuances foncées comme le noir. Le naturel, La couleur non teinte d’une finition hardcoat peut aller d’un bronze clair à un gris foncé, selon l’alliage et l’épaisseur du revêtement.

- Impact dimensionnel significatif: Le revêtement épais ajoute une épaisseur mesurable à chaque surface de la pièce. Les ingénieurs doivent concevoir leurs pièces en tenant compte de cette montée afin de garantir que les tolérances finales soient respectées.

La comparaison directe: Type II vs. Type III

Ce tableau fournit une explication claire, Résumé rapide des différences critiques entre les deux procédés d’anodisation.

| Attribut | Type II (Conventionnel) | Type III (Hardcoat) |

| But principal | Finition esthétique, Protection standard contre la corrosion. | Performance technique, Résistance extrême à l’usure. |

| Épaisseur du revêtement | 5 - 25 μm (0.0002" - 0.001") | 25 - 75 μm (0.001" - 0.003") |

| Dureté (Rockwell C) | ~20 - 40 HRC | ~60 - 70 HRC |

| Résistance à l’usure | Juste | Excellente |

| Options de couleurs | Excellente (Large gamme de couleurs vives) | Pauvre (Limité aux couleurs foncées, Principalement noirs) |

| Coût relatif | $$ | $$$$ |

| Spécification typique | MIL-A-8625, Type II, Classe 2 (Coloré) | MIL-A-8625, Type III, Classe 1 (Non teint) |

Cas d’utilisation: Faire le bon choix pour votre candidature

Le choix entre Type II et Type III doit être déterminé par la fonction de la pièce et son environnement d’exploitation prévu.

Quand faut-il spécifier l’anodisation de type II?

Lorsque l’objectif principal est une finition décorative ou cosmétique. Si votre produit a besoin d’un élément spécifique, Dynamique, Couleur métallique, Le type II est le seul choix.

Pour les pièces nécessitant une bonne résistance à la corrosion dans un environnement atmosphérique normal ou légèrement corrosif. Cela inclut la plupart des produits grand public et commerciaux.

Pour des produits comme les boîtiers d’électronique grand public, Éléments architecturaux, Garniture intérieure automobile, et articles de sport.

Lorsque la pièce n’a pas de fortes exigences d’usure et n’est pas soumise à une abrasion mécanique significative.

Quand devriez-vous spécifier le type III (Hardcoat) Anodisation?

Choisissez le manteau rigide haute performance lorsque:

- La pièce est un composant dynamique qui subira une usure par glissement ou abrasion contre d’autres pièces. Parmi les exemples, on trouve les pistons, Vannes, et composants de machines mobiles.

- La pièce sera utilisée dans un environnement rude ou très corrosif, comme dans les applications maritimes ou aérospatiales.

- La durabilité maximale et la résistance à l’abrasion sont les priorités principales, et l’apparence esthétique est secondaire.

- L’application nécessite un robuste, Finition non réfléchissante, comme pour les équipements militaires et de défense.

Considérations de conception et de procédé

Les ingénieurs doivent être conscients de plusieurs facteurs clés lors de la conception de pièces pour l’anodisation.

L’impact sur les tolérances

Le revêtement anodique ajoute de l’épaisseur à la pièce. Pour le type II, Cette accumulation est faible. Pour le type III, C’est significatif. Ce changement dimensionnel doit être pris en compte dans le dessin d’ingénierie initial afin de garantir que les tolérances finales des pièces soient respectées après la finition.

Angles et bords tranchants

Le processus d’anodise est mauvais "Puissance de lancer" sur les coins extérieurs vifs. Cela signifie que le revêtement peut être très fin et cassant à ces endroits. Une bonne pratique consiste à concevoir des pièces avec un petit rayon sur tous les coins extérieurs afin d’assurer un revêtement uniforme et durable.

Choix des alliages de matériaux

Tous les alliages d’aluminium ne s’anodisent pas aussi bien. Alliages de la série 6xxx (comme 6061) et la série 5xxx sont d’excellents candidats pour l’anodisation cosmétique de type II. Les alliages de la série 7xxx à haute teneur en zinc peuvent être durs mais peuvent avoir une couleur naturelle plus jaune/brun. Les alliages de moulage à haute teneur en silicium sont souvent très difficiles à anodiser de manière uniforme, finition de haute qualité.

Rayage et points de contact

Être anodisé, une pièce doit être tenue sur un rack pour conduire l’électricité. Les points où le porte-roues touche la pièce resteront non anodisés. Ces petits "Points de contact" doit être situé sur non critique, Surfaces non esthétiques de la pièce. L’anodise n’est pas la seule option pour la protection contre la corrosion. Pour certaines applications où la conductivité est requise, Une comparaison de Alodine vs Anodize est nécessaire. La finition finale est également liée à l’initiale Rugosité de la partie.

Conclusion

Le choix entre l’anodise de type II et type III est une décision claire entre esthétique et performance. Type II (conventionnel) L’anodisation offre une solution polyvalente et économique pour créer de la beauté, Pièces colorées avec une bonne protection contre la corrosion quotidienne. Type III (Manteau rigide) L’anodise est une solution d’ingénierie haute performance. Elle transforme la surface d’une pièce en aluminium en une robustesse, céramique résistante à l’usure qui peut survivre dans les applications les plus exigeantes.

Comprendre la différence entre ces deux procédés puissants est essentiel pour tout ingénieur concevant en aluminium. Au GD-Prototypage, Notre expertise couvre l’ensemble des options de finition. Nous pouvons vous aider à sélectionner et spécifier la finition anodisée idéale afin que vos composants atteignent leur potentiel maximal tant en apparence qu’en performance.