Guía completa para la anodización: Tipo II vs Tipo III

Para piezas fabricadas en aluminio, La anodización es uno de los procesos de acabado más efectivos y populares disponibles. No es un recubrimiento como pintura o chapa. En lugar de, es un proceso electroquímico que mejora la capa natural de óxido en la superficie del aluminio. Esto crea un acabado duradero, Resistente a la corrosión, y estéticamente agradable. Sin embargo, "Anodización" no es un solo, Proceso monolítico. Es una familia de especificaciones diferentes. Los dos tipos más comunes e importantes son el Tipo II y el Tipo III.

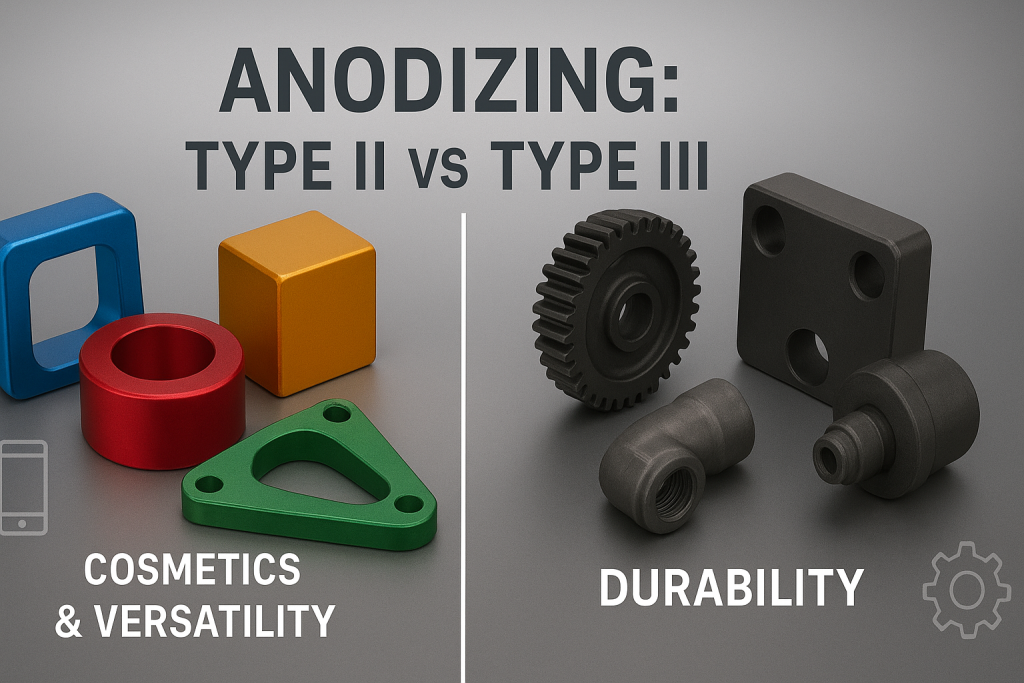

La principal diferencia entre la anodización Tipo II y Tipo III es el grosor y dureza de la capa resultante de óxido de aluminio. El tipo II es un diluyente, Principalmente un acabado estético con buena resistencia a la corrosión, mientras que Tipo III (Abrigo duro) es mucho más grueso, más difícil, y recubrimientos más duraderos diseñados para aplicaciones de ingeniería de alto rendimiento. Elegir entre ellos es una decisión crucial. Depende totalmente de los requisitos funcionales y del entorno previsto del componente de aluminio.

Como experto en el acabado de precisión de componentes de aluminio, La prototipado GD tiene profundidades, Experiencia práctica tanto con anodización convencional como con recubrimiento duro. Esta guía ofrece una visión completa, Comparación técnica. Exploraremos las diferencias en el proceso, Las propiedades resultantes, y los casos de uso ideales para cada uno. Esto te permitirá tomar la decisión correcta para tu proyecto.

La ciencia de la anodización: Un repaso rápido

Para entender la diferencia entre el Tipo II y el Tipo III, Primero es esencial comprender la ciencia fundamental de cómo funciona la anodización. El proceso es una maravilla de la electroquímica controlada.

Cómo funciona la anodización?

La anodización es un proceso de pasivación electrolítica. La parte de aluminio se limpia a fondo y luego se sumerge en un baño de electrolito ácido. La pieza está conectada al terminal positivo de una fuente de alimentación de corriente continua, Haciendo que sea el "ánodo." Un cátodo (normalmente placas de plomo o aluminio) también se coloca en la bañera.

Cuando se aplica la corriente eléctrica, provoca una reacción química. Las moléculas de agua se descomponen en la superficie del ánodo de aluminio. Se liberan iones de oxígeno, que se une inmediatamente con los átomos de aluminio en la superficie de la pieza. Este proceso se desarrolla en una estructura altamente estructurada, Capa uniforme de óxido de aluminio. Esta capa de óxido ingenierizado es mucho más gruesa y duradera que la fina, Capa de óxido caótico que se forma de forma natural sobre aluminio al aire libre.

La capa porosa de óxido de aluminio

La capa anódica tiene una estructura microscópica única y altamente organizada. Está compuesto por millones de unidades muy compactas, Celdas columnares hexagonales. Cada célula tiene un pequeño poro en el centro. Esto poroso, La estructura similar a un panal es la clave de una de las características más populares de la anodización: colorante. Los poros son capaces de absorber tintes orgánicos, Permitiendo que la pieza se coloree con una gran variedad de tonos vibrantes, tonos metálicos.

El proceso de sellado

Después de que la capa de óxido ha sido crecida y, Si se desea, teñido, Hay una última, Paso crítico: sellamiento. La parte anodizada se sumerge en un baño de agua caliente desionizada o en una solución de sellante químico. Este proceso hidrata el óxido de aluminio, haciendo que los poros se hinchen y cierren. Sellar la superficie es esencial. Se bloquea en el tinte. Más importante aún., mejora drásticamente la resistencia a la corrosión del recubrimiento al evitar que los contaminantes entren en los poros.

Una inmersión profunda en la anodización tipo II (Convencional)

La anodización tipo II es la forma más común y ampliamente utilizada del proceso. Es el estándar para una gran variedad de productos de consumo e industriales. Su designación oficial proviene de la especificación militar MIL-A-8625, que define el Tipo II como "Anodización con ácido sulfúrico."

¿Qué es la anodización tipo II??

El Tipo II es un proceso convencional de anodización. Está diseñado para crear un acabado protector y estético con un grosor moderado. Proporciona un excelente equilibrio de rendimiento, apariencia, y coste, Lo que lo convierte en la opción predeterminada para la mayoría de las aplicaciones.

Los parámetros del proceso

Las condiciones específicas de funcionamiento del proceso de anodización son las que lo definen como Tipo II.

- Electrólito: El baño es una solución de ácido sulfúrico.

- Temperatura: El proceso se ejecuta a temperatura ambiente o cerca de ella, típicamente alrededor de 21°C (70°F).

- Densidad de corrientes: Se utiliza una densidad de corriente eléctrica moderada, típicamente en el rango de 12-18 amperios por pie cuadrado.

Estas condiciones relativamente suaves permiten el crecimiento de un muy regular, capa ordenada de óxido poroso.

La capa de óxido resultante

El proceso Tipo II produce una capa de óxido de aluminio de espesor moderado. El grosor es una especificación clave y normalmente varía entre 5 Para 25 Micras (μm), que es equivalente a 0.0002 Para 0.001 pulgadas. Aproximadamente dos tercios de esta capa penetran en el material base, y un tercio se acumula en la superficie. La estructura celular de esta capa es muy uniforme y altamente porosa, lo que lo hace ideal para aceptar tintes de color.

Propiedades clave del Tipo II

- Apariencia cosmética: Esta es la principal fortaleza del Tipo II. El claro, La capa porosa puede teñirse para producir una amplia gama de colores brillantes, vibrante, y colores metálicos. El aspecto final es duradero y no se descascarilla ni se descascara como la pintura.

- Resistencia a la corrosión: El Tipo II proporciona buena protección contra la corrosión para piezas de aluminio en la mayoría de los ambientes atmosféricos y marinos normales. Un acabado Tipo II correctamente sellado puede soportar cientos de horas de pruebas de niebla salina.

- Dureza y resistencia al desgaste: La capa de óxido de aluminio es significativamente más dura que el aluminio bruto que hay debajo. Sin embargo, porque la capa es relativamente delgada, El tipo II no se considera un acabado de alta resistencia al desgaste. Protege contra arañazos leves y abrasiones, pero puede desgastarse en aplicaciones mecánicas exigentes.

- Aislamiento eléctrico: El óxido de aluminio es un excelente aislante eléctrico. El recubrimiento Tipo II impedirá que la pieza conduzca electricidad.

Aplicaciones comunes del Tipo II

La versatilidad del Tipo II lo hace omnipresente.

- Electrónica de consumo: Carcasas para smartphones, Ordenadores portátiles, y equipos de audio.

- Componentes arquitectónicos: Marcos de ventanas, Barandillas, y paneles decorativos.

- Artículos deportivos: Componentes de bicicleta, Cuerpos de linterna, y equipo de escalada.

- Automotor: Molduras interiores, Perillas, y partes exteriores decorativas.

Una inmersión profunda en la anodización tipo III (Abrigo duro)

Anodización tipo III, comúnmente conocido como "Abrigo duro," es un proceso industrial. Está diseñado para crear un acabado donde el rendimiento, no estética, es la principal preocupación. Su designación oficial es "Recubrimiento anódico duro."

¿Qué es la Diabetes III? (Abrigo duro) Anodización?

La anodización con recubrimiento duro es un tratamiento superficial diseñado para ingeniería. Produce una capa de óxido de aluminio significativamente más gruesa, Denso, y más duro que un recubrimiento convencional de Tipo II. Se utiliza para crear superficies funcionales en piezas de aluminio que pueden soportar un desgaste extremo, abrasión, y ambientes corrosivos y duros.

Los parámetros del proceso

Las propiedades excepcionales de un acabado hardcoat se logran alterando drásticamente los parámetros del proceso.

- Electrólito: El proceso suele utilizar una solución de ácido sulfúrico más concentrada, a veces con aditivos orgánicos.

- Temperatura: Esta es la diferencia más crítica. El proceso de recubrimiento duro se realiza a una temperatura mucho más baja, Normalmente en o cerca de cero, alrededor de 0°C (32°F). Enfriar el baño ácido es un requisito importante de energía y equipamiento.

- Densidad de corrientes: Se utiliza una densidad de corriente eléctrica mucho mayor, típicamente en el rango de 24-36 amperios por pie cuadrado.

Esta combinación de alta corriente y baja temperatura obliga a que la capa de óxido crezca en una densidad muy densa, menos organizado, y una manera mucho más gruesa.

La capa de óxido resultante

El proceso de recubrimiento duro produce una capa de óxido de aluminio muy gruesa y densa. El espesor típico varía entre 25 Para 75 Micras (μm), o 0.001 Para 0.003 pulgadas, aunque puede ser más grueso. Aproximadamente 50% de este recubrimiento penetra la superficie, y 50% se acumula en la parte superior. Este crecimiento dimensional significativo debe tenerse en cuenta en el diseño inicial de la pieza. La estructura celular es mucho menos porosa y caótica que una capa de tipo II.

Propiedades clave del Tipo III

- Dureza extrema y resistencia al desgaste: Esta es la razón principal para elegir el Tipo III. La capa de hardcoat es excepcionalmente dura, a menudo alcanzando 60-70 en la escala Rockwell C. Esto es más duro que muchos aceros para herramientas. Proporciona una resistencia excepcional a la abrasion, erosión, y desgaste mecánico.

- Resistencia superior a la corrosión: La gruesa, denso, y la capa de recubrimiento duro bien sellada ofrece el mayor nivel posible de protección contra la corrosión para el aluminio. Puede soportar miles de horas de pruebas de niebla salina.

- Limitaciones de color: Los densos, a menudo, el color natural oscuro de la capa de hardcoat dificulta mucho teñir. Los colores suelen limitarse a tonos oscuros como el negro. Lo natural, El color sin teñir de un acabado hardcoat puede variar desde un bronce claro hasta un gris oscuro, Dependiendo de la aleación y del grosor del recubrimiento.

- Impacto dimensional significativo: El grueso recubrimiento añade un grosor medible a cada superficie de la pieza. Los ingenieros deben diseñar sus piezas teniendo en cuenta esta acumulación para asegurar que se cumplan las tolerancias finales.

La comparación directa: Tipo II vs. Tipo III

Esta tabla proporciona una visión clara, Resumen a primera vista de las diferencias críticas entre los dos procesos de anodización.

| Atributo | Tipo II (Convencional) | Tipo III (Abrigo duro) |

| Propósito principal | Acabado cosmético, Protección estándar contra la corrosión. | Rendimiento de ingeniería, Resistencia extrema al desgaste. |

| Espesor del recubrimiento | 5 - 25 μm (0.0002" - 0.001") | 25 - 75 μm (0.001" - 0.003") |

| Dureza (Rockwell C) | ~20 - 40 HRC | ~60 - 70 HRC |

| Resistencia al desgaste | Justo | Excelente |

| Opciones de color | Excelente (Amplia gama de colores vibrantes) | Pobre (Limitado a colores oscuros, Principalmente negros) |

| Coste relativo | $$ | $$$$ |

| Especificación típica | MIL-A-8625, Tipo II, Clase 2 (Coloreado) | MIL-A-8625, Tipo III, Clase 1 (Sin teñir) |

Casos de uso: Tomando la decisión correcta para tu solicitud

La elección entre Tipo II y Tipo III debe depender de la función de la pieza y de su entorno operativo previsto.

Cuándo se debe especificar la anodización tipo II?

Cuando el objetivo principal es un acabado decorativo o cosmético. Si tu producto necesita un producto específico, vibrante, Color metálico, El tipo II es la única opción.

Para piezas que requieren buena resistencia a la corrosión en un entorno atmosférico normal o ligeramente corrosivo. Esto incluye la mayoría de los productos de consumo y comerciales.

Para productos como carcasas de electrónica de consumo, Elementos arquitectónicos, Acabado interior de automóviles, y artículos deportivos.

Cuando la pieza no tiene altos requisitos de desgaste y no está sujeta a una abrasión mecánica significativa.

Cuándo deberías especificar el tipo III (Abrigo duro) Anodización?

Elige el recubrimiento duro de alto rendimiento cuando:

- La pieza es un componente dinámico que sufrirá desgaste deslizante o abrasivo contra otras piezas. Ejemplos incluyen los pistones, Válvulas, y componentes de maquinaria móviles.

- La pieza se utilizará en un entorno duro o altamente corrosivo, como en aplicaciones marinas o aeroespaciales.

- La máxima durabilidad y resistencia a la abrasión son las principales prioridades, y la apariencia estética es secundaria.

- La aplicación requiere un robusto, Acabado no reflectante, como para equipos militares y de defensa.

Consideraciones de diseño y procesos

Los ingenieros deben tener en cuenta varios factores clave al diseñar piezas para anodización.

El impacto en las tolerancias

El recubrimiento anódico añade grosor a la pieza. Para el Tipo II, Esta acumulación es pequeña. Para Tipo III, es significativo. Este cambio dimensional debe tenerse en cuenta en el dibujo de ingeniería inicial para asegurar que se cumplan las tolerancias finales de la pieza tras el acabado.

Bordes y esquinas afiladas

El proceso de anodización es pobre "Poder de lanzamiento" en esquinas exteriores pronunciadas. Esto significa que el recubrimiento puede ser muy fino y quebradizo en estos puntos. Una buena práctica es diseñar piezas con un radio pequeño en todas las esquinas externas para asegurar un recubrimiento uniforme y duradero.

Elección de aleación de material

No todas las aleaciones de aluminio anodizan igual de bien. Aleaciones de la serie 6xxx (gustar 6061) y 5xxx son excelentes candidatos para anodización cosmética tipo II. Las aleaciones de la serie 7xxx con alto contenido de zinc pueden ser recubiertas de dureza, pero pueden tener un color natural más amarillo/marrón. Las aleaciones de colada de alto contenido en silicio suelen ser muy difíciles de anodizar de forma consistente, acabado de alta calidad.

Puntos de trasplante y contacto

Para ser anodizado, una pieza debe sostenerse en un soporte para conducir la electricidad. Los puntos donde el rack toca la pieza quedarán sin anodizar. Estos pequeños "Puntos de contacto" debe estar ubicado en no crítico, Superficies no estéticas de la pieza. La anodización no es la única opción para la protección contra la corrosión. Para algunas aplicaciones donde se requiere conductividad, Una comparación de Alodina vs Anodize es necesario. El final final también está relacionado con el inicial Rugosidad superficial de la parte.

Conclusión

La elección entre anodización Tipo II y Tipo III es una clara decisión entre estética y rendimiento. Tipo II (convencional) La anodización ofrece una solución versátil y rentable para crear bonito, Piezas coloridas con buena protección contra la corrosión cotidiana. Tipo III (Abrigo duro) La anodización es una solución de ingeniería de alto rendimiento. Transforma la superficie de una pieza de aluminio en una pieza robusta, Cerámica resistente al desgaste que puede sobrevivir en las aplicaciones más exigentes.

Comprender la diferencia entre estos dos procesos potentes es esencial para cualquier ingeniero que diseñe con aluminio. En GD-Prototipado, Nuestra experiencia abarca todo el espectro de opciones de acabado. Podemos ayudarte a seleccionar y especificar el acabado anodizado perfecto para garantizar que tus componentes alcancen su máximo potencial tanto en apariencia como en rendimiento.