6061-T6 vs 7075-T6 pour les prototypes CNC: Un guide complet

L’aluminium est un choix de premier choix pour les prototypes usinés CNC et les pièces de production. Il offre une excellente combinaison de force, Légère, et la mécanique. Toutefois, "aluminium" n’est pas un matériau unique. C’est une famille d’alliages variés, chacun avec des propriétés uniques. Pour les ingénieurs et les concepteurs de produits, Choisir le Alliage droit est une décision cruciale. Ce choix impacte directement la performance d’un prototype, Durabilité, et coût. Parmi les options les plus populaires figurent les 6061-T6 et 7075-T6.

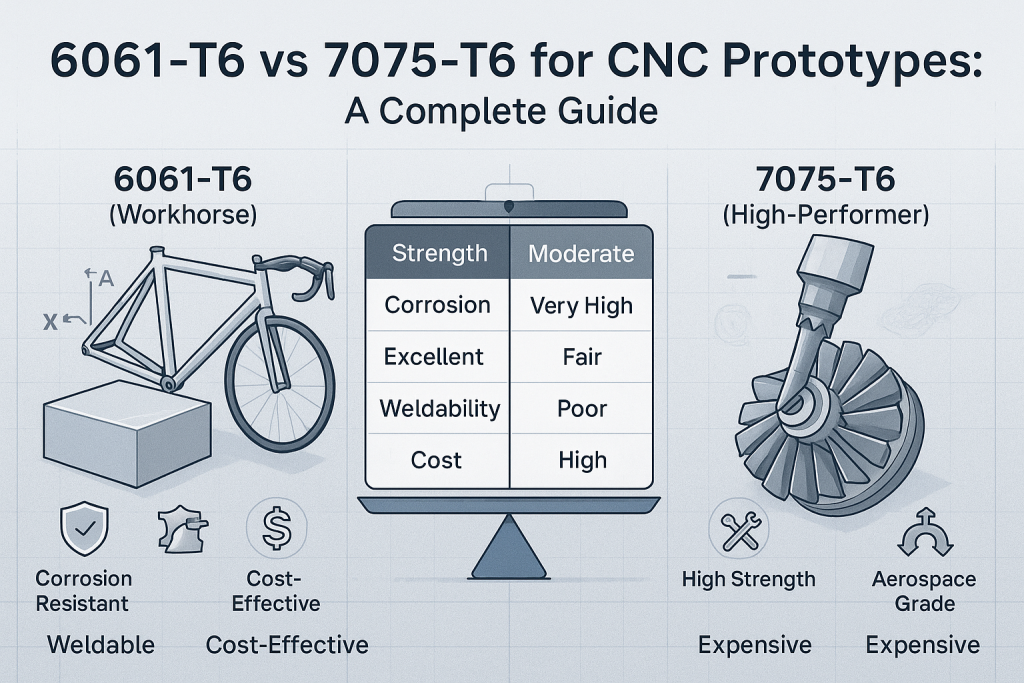

La principale différence entre l’aluminium 6061-T6 et 7075-T6 est que le 7075-T6 offre une résistance et une dureté nettement supérieures, similaire à l’acier, tandis que le 6061-T6 offre une meilleure soudabilité, Résistance supérieure à la corrosion, et un coût global plus bas. Comprendre les compromis nuancés entre ces deux alliages est essentiel pour réussir la conception des composants.

En tant que service expert en usinage CNC, GD-Prototypage possède une grande expérience des deux matériaux. Nous avons usiné des milliers de prototypes à partir des deux 6061 et 7075 aluminium. Ce guide offre un aperçu approfondi, Comparaison basée sur les données. Cela vous aidera à prendre une décision éclairée pour votre prochain projet. Ce choix est une étape clé pour tout professionnel Guide de prototypage rapide.

Comprendre les bases: Alliages d’aluminium et la Trempe T6

Avant de comparer les deux alliages, Il est important de comprendre la nomenclature. Les noms "6061-T6" et "7075-T6" contiennent des informations essentielles sur la composition et l’état du matériau.

Que faire "6061" et "7075" Méchant?

Les alliages d’aluminium sont identifiés par un numéro à quatre chiffres. Ce système, Fondée par l’Association de l’Aluminium, fournit des indices sur les éléments d’alliage primaires mélangés à l’aluminium de base.

- 6Série xxx: Les principaux éléments d’alliage sont le magnésium et le silicium. Ces alliages sont réputés pour leur bonne formabilité, soudabilité, et résistance à la corrosion. 6061 est l’alliage le plus courant de cette série.

- 7Série xxx: L’élément principal d’alliage est le zinc. Ces alliages sont connus pour leur plus grande résistance parmi toutes les séries d’aluminium. Ils sont souvent appelés "Qualité aérospatiale." 7075 est l’alliage le plus courant et le plus connu de cette série haute performance.

Quel est le "-T6" Caractère?

Le suffixe "-T6" fait référence au tempérament, ou le procédé de traitement thermique, que l’aluminium a subi. Le revenu T6 est un procédé en deux étapes qui augmente significativement la résistance du matériau.

- Traitement thermique en solution: L’aluminium est chauffé à haute température (environ 530°C pour 6061). Cela dissout les éléments d’alliage en une solution solide, un peu comme dissoudre du sucre dans l’eau. Elle est ensuite rapidement trempée, généralement dans l’eau, pour verrouiller ces éléments en place.

- Vieillissement artificiel (Durcissement par précipitations): Après trempe, Le matériau est "âgé" en le réchauffant à une température plus basse (environ 175°C pour 6061) et la maintenir là pendant un temps précis. Cela provoque la précipitation des éléments d’alliage hors de la solution en étant extrêmement fines, Particules uniformément dispersées. Ces particules agissent comme des obstacles qui entravent le mouvement interne des cristaux, Augmentant considérablement la résistance et la dureté du matériau.

Le trempe T6 est le plus courant pour les deux 6061 et 7075 aluminium. Il offre une combinaison optimale de résistance, usinabilité, et stabilité.

Une plongée approfondie dans l’aluminium 6061-T6: Le Cheval de Trait

L’aluminium 6061-T6 est sans doute l’alliage d’aluminium le plus polyvalent et le plus largement utilisé au monde. Elle est souvent considérée comme la "Cheval de bataille" de l’aluminium structurel en raison de ses excellentes propriétés polyvalentes, Bonne disponibilité, et coût abordable.

Qu’est-ce que le 6061-T6 aluminium?

6061-Le T6 est un alliage d’aluminium trempé à la précipitation. Cela offre un équilibre de force fantastique, Résistance à la corrosion, et la mécanique. Ses performances prévisibles et fiables en font un choix par défaut pour un large éventail d’applications.

Composition chimique

Les propriétés de 6061 sont dérivés de son mélange spécifique d’éléments d’alliage.

- Magnésium (Mg): ~1,0 %. Augmente la force.

- Silicium (Oui): ~0,6 %. Ça baisse le point de fusion et améliore la stabilité. Lorsqu’il est combiné avec du magnésium, Il forme le silicide de magnésium (Mg₂Si), ce qui est essentiel au processus de durcissement par précipitation T6.

- Autres éléments: Petites quantités de cuivre, chrome, et le fer.

Propriétés mécaniques clés

- Élasticité: ~276 MPa (40,000 Psi)

- Résistance ultime à la traction: ~310 MPa (45,000 Psi)

- Dureté (Brinell): 95

- Densité: 2.70 g/cm³ (0.0975 lb/in³)

Applications courantes

La polyvalence du 6061-T6 le rend omniprésent. Les usages courants incluent:

- Composants structurels pour bâtiments et véhicules.

- Cadres et composants de vélo.

- Boîtiers électroniques et châssis.

- Blocs hydrauliques et collecteurs.

- Plaques de base et dispositifs de mécanique.

Une plongée approfondie dans l’aluminium 7075-T6: Le Haut Performant

L’aluminium 7075-T6 est la référence pour les alliages d’aluminium à haute résistance. Son impressionnant rapport force/poids, ce qui s’approche de celui de nombreux aciers, en fait le choix de référence pour les applications où la performance est la considération principale.

Qu’est-ce que l’aluminium 7075-T6?

7075-Le T6 est un modèle haute performance, Alliage d’aluminium trempé par précipitation. C’est l’un des alliages d’aluminium les plus résistants disponibles sur le marché. Cette force exceptionnelle s’accompagne de compromis en termes de coût, Résistance à la corrosion, et soudabilité.

Composition chimique

La caractéristique définissante de 7075 est sa forte teneur en zinc.

- Zinc (Zn): ~5,6 %. C’est l’élément d’alliage principal responsable de sa résistance extrêmement élevée.

- Magnésium (Mg): ~2,5 %.

- Cuivre (Avec): ~1,6 %. Le cuivre contribue également à la résistance mais réduit la résistance à la corrosion de l’alliage.

- Autres éléments: De petites quantités de chrome, silicium, et le fer.

Propriétés mécaniques clés

- Élasticité: ~503 MPa (73,000 Psi)

- Résistance ultime à la traction: ~572 MPa (83,000 Psi)

- Dureté (Brinell): 150

- Densité: 2.81 g/cm³ (0.102 lb/in³)

Applications courantes

Le coût élevé du 7075-T6 réserve son utilisation à des applications exigeantes.

- Composants structurels aérospatiaux (Longerons d’ailes, Châssis du fuselage).

- Pièces automobiles haute performance (Engrenages, Bielles).

- Moules pour l’industrie des plastiques et des outillages.

- Articles de sport haut de gamme (Composants de vélo performants, Équipement d’escalade).

- Applications militaires (Composants d’armes à feu).

La comparaison directe: 6061-T6 vs. 7075-T6

Bien que les descriptions individuelles soient utiles, un direct, La comparaison côte à côte offre l’image la plus claire. Ce tableau résume les principales différences que les ingénieurs et les concepteurs doivent prendre en compte lors du choix d’un alliage pour leurs prototypes CNC.

| Propriété | Aluminium 6061-T6 (Le Cheval de Trait) | 7075-T6 en aluminium (Le Haut Performant) |

| Élasticité | ~276 MPa (40 Ksi) | ~503 MPa (73 Ksi) |

| Résistance ultime à la traction | ~310 MPa (45 Ksi) | ~572 MPa (83 Ksi) |

| Dureté (Brinell) | 95 | 150 |

| Usinabilité | Bon | Excellente |

| Résistance à la corrosion | Excellente | De la moyenne à la bonne |

| Soudabilité | Excellente | Pauvre (Non recommandé) |

| Finition (Anodisation) | Excellente (Clair, Arrivée régulière) | Excellente (Un léger teint jaunâtre/doré) |

| Coût | $ (Ligne de base) | $$$ (Beaucoup plus cher) |

Une analyse approfondie des principales différences

Le tableau de comparaison fournit les données. Cette section explique les implications pratiques de ces données pour l’usinage CNC et la conception produit.

Résistance et dureté: Où 7075 Excelle

C’est la différence la plus significative. 7075-Le T6 a une limite d’élasticité presque deux fois supérieure à celle du 6061-T6. Son rapport résistance/poids est exceptionnel, proche de celui de nombreux aciers courants mais à seulement un tiers du poids. Pour les prototypes soumis à une forte contrainte, Charges élevées, ou une usure significative, 7075-T6 est le choix évident. Sa dureté supérieure signifie également qu’il résistera beaucoup plus efficacement aux rayures et à la déformation que le 6061-T6.

Usinabilité: Une différence subtile mais importante

Les deux alliages sont considérés comme ayant une bonne usinabilité. Toutefois, Les machinistes préfèrent souvent travailler avec 7075-T6. Parce qu’il est plus dur et plus cassant, 7075 tend à produire de petits, Copeaux cassés lors de l’usinage CNC. Cette cassure de copeaux est souhaitable car elle empêche la durée de vie, des éclats filandreux dus à l’enroulement autour de l’outil de coupe. 6061-Le T6 est un peu plus tendre et plus "gommeux," ce qui peut parfois entraîner des puces plus longues. Toutefois, avec des outillages modernes et des avances et vitesses appropriées, Les deux matériaux peuvent être usinés pour obtenir une excellente finition de surface.

Résistance à la corrosion: L’avantage de 6061

6061-Le T6 présente une excellente résistance à la corrosion dans la plupart des environnements. Ses éléments d’alliage magnésium et silicium n’affectent pas négativement sa capacité à former un système stable, Couche protectrice d’oxyde. En revanche,, la forte teneur en cuivre du 7075-T6 la rend plus sensible à la corrosion, En particulier la fissuration par corrosion sous contrainte (SCC) dans des environnements hostiles comme l’eau salée. Pour les prototypes qui seront utilisés en extérieur ou dans des applications marines sans revêtement protecteur, 6061-T6 est un choix bien plus sûr.

Soudabilité: Le grand gagnant est 6061

6061-Le T6 est considéré comme l’un des alliages d’aluminium les plus soudables et traités thermiquement. Il peut être facilement assemblé en utilisant des techniques standard de soudage TIG ou MIG, Produire des soudures solides et fiables. D’un autre côté, 7075-T6 est généralement considéré comme non soudable pour des applications structurelles. La chaleur de la soudure abîme le traitement thermique T6, affaiblissant considérablement le matériau dans la zone affectée par la chaleur et le rendant sujet aux fissures. Si votre conception de prototype nécessite une soudure, 6061-T6 est la seule option viable entre les deux.

Caractéristiques de finition: Comment ils prennent l’anodisation

Les deux alliages sont d’excellents candidats pour des procédés de finition comme l’anodise. L’anodisation crée une dure, Couche d’oxyde de type céramique qui améliore la corrosion et la résistance à l’usure. Toutefois, ils peuvent produire des résultats esthétiques légèrement différents.

- 6061-T6 Ils produisent généralement une finition très claire et esthétiquement agréable après anodisation standard.

- 7075-T6, en raison de sa teneur plus élevée en cuivre, peuvent parfois avoir une teinte légèrement plus jaunâtre ou dorée après anodisation claire. Les deux alliages peuvent être teints dans une large gamme de couleurs. Le choix entre Anodisation de type II vs type III est critique. Le type II offre une bonne finition esthétique, tandis que le type III (Manteau rigide) crée un système extrêmement difficile, surface résistante à l’usure adaptée aux applications exigeantes. Pour les pièces nécessitant une conductivité électrique et une protection contre la corrosion, La discussion de Alodine vs Anodize devient essentiel.

Coût: Le facteur décisif pour de nombreux prototypes

Pour la plupart des projets, Le coût est un facteur majeur. 7075-Le T6 est nettement plus cher que le 6061-T6. Le coût des matières premières peut être deux à trois fois plus élevé. Bien que sa mécanique soit légèrement meilleure, Cela se traduit rarement par une réduction significative du temps d’usinage pour compenser le prix élevé du matériau. Pour les prototypes où la résistance extrême de 7075 ce n’est pas une exigence stricte, 6061 offre une voie beaucoup plus économique.

Le facteur décisif: Comment choisir l’alliage adapté à votre prototype CNC

Le meilleur alliage est celui qui répond aux exigences spécifiques de votre projet sans surdimensionner. Utilisez ce guide simple pour prendre votre décision.

Quand choisir 6061-T6?

Choisissez le cheval de bataille, 6061-T6, quand votre prototype nécessite:

- De bonne à grande force, mais pas le maximum absolu.

- Un haut degré de résistance à la corrosion sans revêtement.

- Un design impliquant la soudure.

- Un budget serré où le coût est le principal moteur.

- Une application structurelle ou électronique polyvalente.

Quand choisir 7075-T6?

Choisissez le plus performant, 7075-T6, quand votre prototype nécessite:

- Le rapport force/poids le plus élevé possible.

- L’application implique un stress extrême, charger, ou s’user.

- Le composant ne doit absolument pas lâcher sous charge (Par exemple,, aérospatial).

- La conception ne nécessite aucune soudure.

- La performance est le principal moteur, et le budget peut permettre le coût plus élevé des matériaux.

Conclusion

Le choix entre l’aluminium 6061-T6 et 7075-T6 est un compromis classique en ingénierie. 6061-T6 est la polyvalente, fiable, et un cheval de bataille rentable, Adapté à une vaste gamme d’applications de prototypage et de production. 7075-Le T6 est le modèle à haute résistance, Spécialiste haute performance, réservé aux travaux les plus exigeants où ses propriétés mécaniques supérieures sont strictement exigeantes.

Comprendre les forces et faiblesses de chaque alliage est la clé pour concevoir des pièces à la fois efficaces et économiques. Au GD-Prototypage, notre équipe d’experts possède une grande expérience dans l’usinage CNC de ces deux matériaux. Nous pouvons vous fournir les conseils et l’excellence en fabrication nécessaires pour donner vie à vos créations, Peu importe l’alliage que vous choisissez.