5-Usinage CNC axes vs 3 axes: Quand choisir

L’usinage CNC demeure une pierre angulaire de la fabrication moderne. Cela crée une précision, des pièces de haute qualité à partir d’un bloc solide de matériau. Encore, toutes les machines CNC ne se valent pas. La distinction la plus fondamentale réside dans le nombre d’axes qu’une machine peut utiliser. Pour les ingénieurs, Designers, et chefs de projet, comprendre la différence entre l’usinage CNC 3 et 5 axes est crucial. Ce choix influence directement la conception d’une pièce, exactitude, Finition de surface, et le coût final.

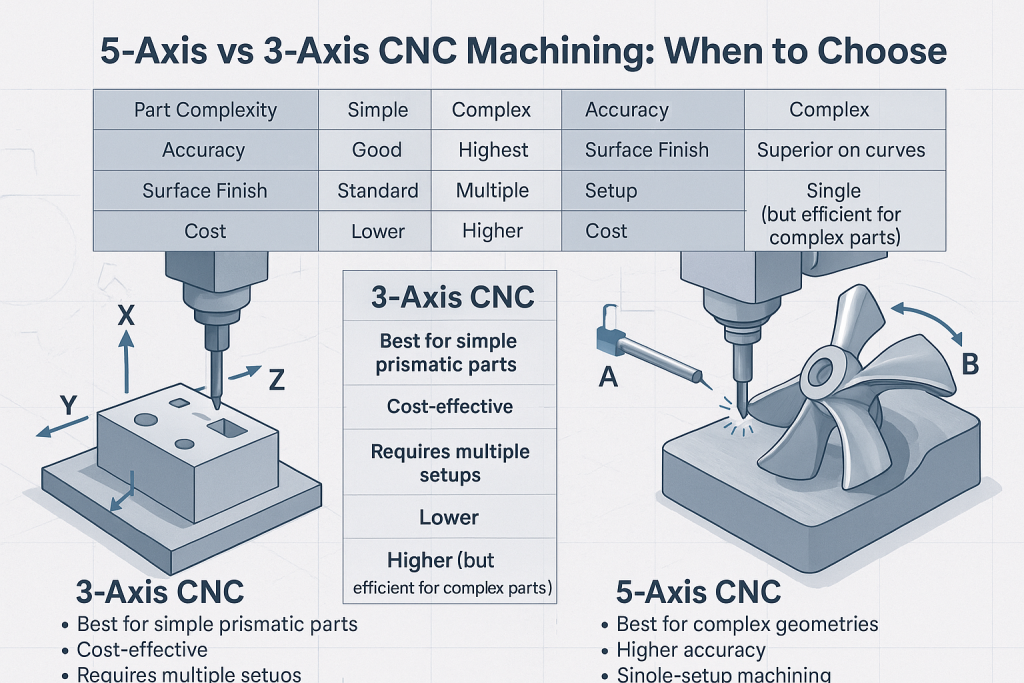

La principale différence est que les machines CNC à 3 axes déplacent l’outil de coupe le long de trois axes linéaires (X, Et, Z), tandis que les machines à 5 axes ajoutent deux axes de rotation (A et B/C), permettant à l’outil d’approcher la pièce sous n’importe quel angle. Cette mobilité accrue débloque la possibilité de créer des géométries bien plus complexes en une seule configuration, Mais il comporte ses propres considérations.

En tant que prestataire de services experts disposant d’une gamme complète de capacités CNC 3 et 5 axes, Le prototypage GD a une profondeur, Expérience pratique des deux technologies. Ce guide propose une comparaison complète pour vous aider à déterminer quel processus est le bon choix pour votre projet spécifique.

Comprendre l’usinage CNC à 3 axes: La Fondation

L’usinage CNC à trois axes est la forme la plus courante et la plus largement comprise de cette technologie. C’est une méthode puissante et économique pour produire une vaste gamme de composants. Son fonctionnement est simple et constitue la base de tous les autres usinages multi-axes.

Comment fonctionne une machine CNC 3 axes?

Une machine à 3 axes fonctionne le long de trois axes linéaires. Imaginez le coin d’une boîte pour visualiser ce mouvement.

- Axe des x: Mouvement de gauche à droite.

- Axe des ordonnées: Mouvement de l’avant vers l’arrière.

- Axe des cotes: Mouvement de haut en bas.

La pièce est fixée au plateau de la machine. L’outil de coupe, maintenu dans une broche rotative, se déplace le long de ces trois axes pour enlever du matériau. L’outil maintient toujours une orientation fixe par rapport à la pièce. Cette approche est très efficace pour l’usinage de caractéristiques sur une seule face d’une pièce.

Pour quoi l’usinage 3 axes est le mieux adapté?

L’usinage à trois axes excelle dans la production de pièces prismatiques. Ce sont des composantes définies par des faces plates et des arêtes droites, bien qu’ils puissent aussi inclure des courbes simples. Les applications courantes incluent:

- Forage et perçage des trous: Créer avec précision, Trous perpendiculaires.

- Poches et fentes de fraisage: Usinage des cavités et des canaux.

- Profils de découpe: Façonnage du périmètre extérieur d’une pièce.

- Opérations en face: Créer une surface supérieure parfaitement plate.

Pour les parties où la majorité des caractéristiques sont accessibles depuis une seule direction, 3-L’usinage par axe est le choix le plus efficace et économique.

Le concept de configurations multiples

La principale limitation de l’usinage à 3 axes est l’accès aux outils. Puisque l’outil de coupe ne peut approcher la pièce que d’une seule direction à la fois, L’usinage des caractéristiques sur les autres côtés nécessite une intervention manuelle. Usiner une fonction sur le côté d’un cube, par exemple, l’opérateur doit:

- Arrêtez la machine.

- Déserre la pièce.

- Faites pivoter la pièce manuellement 90 Degrés.

- Reserrez et réalignez soigneusement la pièce.

- Commencez un nouveau programme d’usinage.

Ce processus s’appelle un "coup monté." Une pièce nécessitant un usinage sur les six côtés nécessitera au moins six montages distincts. Chaque installation ajoute un temps de travail important et, Plus important encore, introduit un faible risque d’erreur d’alignement.

Comprendre l’usinage CNC 5 axes: La solution avancée

L’usinage CNC à cinq axes représente un bond en avant significatif en matière de capacité de fabrication. En ajoutant deux axes de rotation, Ces machines peuvent créer des pièces incroyablement complexes avec une précision et une efficacité inégalées.

Comment fonctionne une machine CNC à 5 axes?

Une machine à 5 axes construit sur les trois axes linéaires (X, Et, Z) en ajoutant deux axes de rotation. Celles-ci sont généralement désignées comme:

- Axe A: Rotation autour de l’axe des X.

- Axe B: Rotation autour de l’axe Y.

- Axe C: Rotation autour de l’axe Z.

Une machine à 5 axes utilisera deux de ces trois axes de rotation. La combinaison spécifique dépend de la configuration de la machine.

Types de machines à 5 axes

Il existe deux configurations principales pour les machines à 5 axes, qui réalisent les mouvements de rotation de différentes manières.

- Trunnion Style: Le plateau de la machine lui-même, qui maintient la pièce à travailler, inclinaison et rotation. C’est courant pour les machines de petite à moyenne taille.

- Style de tête pivotante-rotative: La pièce reste immobile tandis que la tête de la machine est, qui tient l’outil de coupe, tourne et tourne autour de la pièce. C’est typique des machines plus grandes utilisées pour des composants massifs.

La puissance de l’usinage à installation unique (3+2 Vs. 5 axes continus)

Le plus grand avantage de la technologie à 5 axes est la capacité d’usiner plusieurs faces d’une pièce dans un Configuration simple. Cela se réalise de deux manières principales:

- 3+2 Usinage positionnel: C’est l’utilisation la plus courante d’une machine à 5 axes. La machine utilise les deux axes de rotation pour orienter la pièce à un angle fixe spécifique. Il verrouille ensuite ces axes et effectue toutes les opérations d’usinage en utilisant les trois axes linéaires standards. Cela permet à la machine d’accéder à cinq des six côtés d’un cube sans aucune configuration manuelle, Amélioration spectaculaire de la précision et réduction du temps de travail.

- Continu (ou Simultané) 5-Usinage par axe: C’est la forme la plus avancée de cette technologie. Les cinq axes bougent simultanément de manière coordonnée, Mouvement des fluides. Cela permet à l’outil de coupe de suivre des éléments complexes, Des contours organiques et créent la lisse, Surfaces en mouvement observées dans les composants aérospatiaux, Pales de turbine, et implants médicaux avancés.

Quelles géométries permet l’usinage à 5 axes?

L’usinage à cinq axes est la seule façon efficace de produire des pièces avec:

- Complexe, Contours organiques: Comme ceux que l’on trouve dans les pales de turbine ou les dispositifs médicaux ergonomiques.

- Cavités profondes avec parois inclinées: L’outil peut s’incliner pour atteindre des poches profondes sans que le porte-outil ne percute la pièce.

- Sous-découpes et caractéristiques hors axe: Caractéristiques d’usinage qui ne sont pas perpendiculaires aux faces principales de la pièce.

Comparaison directe: 3-Axe vs. 5-Axe

Choisir la bonne technologie nécessite une compréhension claire des compromis entre ces deux méthodes de fabrication puissantes.

Complexité des pièces et géométrie

C’est le facteur de différenciation le plus important. 3-L’usinage par axe est idéal pour des solutions plus simples, Parties prismatiques. Si le design consiste principalement en des éléments sur une ou deux faces parallèles, 3-L’axe est suffisant. 5-L’usinage par axe est essentiel pour les pièces complexes, Surfaces organiques, Multiples éléments inclinés, et des cavités profondes nécessitant que l’outil puisse s’approcher de plusieurs directions différentes.

Vitesse et efficacité

La réponse ici est nuancée. Pour une plaque simple avec quelques trous, Une machine 3 axes sera plus rapide et plus économique. Toutefois, pour une pièce complexe nécessitant cinq réglages sur une machine à 3 axes, Une machine 5 axes sera bien plus rapide. En complétant la pièce en une seule configuration, Cela élimine tout le temps lié au reserrage manuel et au réalignement.

Précision et répétabilité

Chaque fois qu’une pièce est reserrée manuellement dans un système 3 axes, une petite quantité d’erreur de positionnement est introduite. Alors que des machinistes qualifiés peuvent minimiser cela, Il est impossible de l’éliminer complètement. Pour une pièce avec des caractéristiques sur plusieurs faces qui ont des tolérances strictes les unes par rapport aux autres, Une machine à 5 axes offre une précision supérieure. En usinant toutes les caractéristiques en un seul serrage, Cela élimine complètement cette source d’erreur.

Finition de surface

5-L’usinage par axe peut produire une meilleure finition de surface sur des surfaces contourées. La machine peut maintenir l’outil de coupe parfaitement perpendiculaire à la surface en permanence. Cela permet d’utiliser des plus courts, Outils de coupe plus rigides, ce qui réduit les vibrations et les vibrations de l’outil. Le résultat est un plus lisse, surface plus précise sans le "Pétonnage" Marques laissables par des fraises à billes à 3 axes sur des surfaces courbes.

Coût

Le coût est un problème multifacette.

- Coût de la machine: 3-Les machines Axis sont moins complexes et donc moins coûteuses à acheter et à entretenir.

- Coût de la programmation: Programmer une pièce simple à 3 axes est plus rapide et nécessite moins de logiciels spécialisés. La programmation continue sur 5 axes est très complexe et nécessite des programmeurs CAM experts.

- Coût de la pièce: Pour une partie simple, La machine à 3 axes sera toujours moins chère. Pour une partie très complexe, La machine à 5 axes peut en fait coûter moins cher. Cela évite les coûts de main-d’œuvre importants liés à plusieurs montages et la nécessité de créer des accessoires sur mesure coûteux pour maintenir la pièce à des angles inhabituels.

Comprendre ces différences de coût est essentiel. Les entreprises peuvent utiliser un Calculateur de coûts d’usinage CNC pour aider à estimer les dépenses du projet en fonction de la complexité et des matériaux.

Le cadre décisionnel: Une matrice de cas d’usage

Pour simplifier la décision, Cette matrice fournit un guide clair pour déterminer le choix de chaque technologie en fonction des caractéristiques communes du projet.

| Cas d'utilisation / Caractéristique de la partie | Meilleur choix | Raison |

| Partie prismatique simple (Par exemple,, Socle, Supporter avec trous perpendiculaires) | 3-Axe | Le plus rentable. Pas besoin d’axes de rotation. Toutes les fonctionnalités sont accessibles via une ou deux configurations. |

| Partie avec plusieurs configurations (Par exemple,, Logement avec caractéristiques activées 5 Côtés) | 5-Axe (3+2) | Élimine les configurations manuelles, Améliorer considérablement la précision et réduire les coûts de main-d’œuvre. |

| Contours organiques complexes (Par exemple,, Pale de turbine, Poignée ergonomique) | 5-Axe (Continu) | La seule façon efficace de produire un produit lisse, complexe, et surfaces en mouvement. |

| Poches profondes avec murs inclinés | 5-Axe | L’outil peut s’incliner pour atteindre les zones profondes sans que le support ne percute la pièce. Permet des raccourciers, Outils plus rigides. |

| Production en grande masse de pièces simples | 3-Axe | Un temps de cycle plus faible et un coût de la machine en font le choix le plus économique pour la production de masse. |

| Faible volume, Prototypes à haute complexité | 5-Axe | Cela évite le coût élevé de la création de plusieurs dispositifs sur mesure nécessaires pour une machine à 3 axes. |

| Tolérances positionnelles les plus serrées | 5-Axe | L’usinage en une seule installation élimine le risque d’erreurs de reserrage, Garantir la plus grande précision entre les caractéristiques. |

Au-delà du CNC: Considération d’autres technologies

Alors que l’usinage CNC est incroyablement polyvalent, Ce n’est pas toujours la solution optimale pour chaque pièce. Pour les prototypes avec des caractéristiques internes extrêmement complexes ou des structures en réseau légères, Les technologies de fabrication additive peuvent parfois offrir une meilleure solution.

Par exemple, créer une pièce avec des complexes, Des canaux de refroidissement internes courbes sont presque impossibles avec toute forme d’usinage soustractif. Dans ces cas spécifiques, des technologies comme le frittage laser direct (DMLS) peut être supérieur. Il est important que les concepteurs comprennent l’ensemble des technologies disponibles. Vous pouvez en savoir plus dans notre liste détaillée DMLS vs Usinage CNC guide.

Conclusion

Le choix entre l’usinage CNC 3 ou 5 axes est une décision stratégique qui doit être déterminée par les exigences spécifiques de votre pièce. Ce n’est pas une question de savoir quelle technologie est "mieux," mais plutôt quelle technologie est la "Bon outil" pour le poste. 3-L’usinage par axe reste le cheval de bataille rentable pour une vaste gamme de composants. 5-L’usinage par axes offre les capacités avancées nécessaires pour les pièces les plus complexes et de haute précision.

En considérant soigneusement la géométrie d’une pièce, Exigences de précision, et budget, Les ingénieurs peuvent choisir le processus qui offre le meilleur résultat possible. Au GD-Prototypage, Notre équipe d’experts est équipée des deux technologies et peut fournir les conseils nécessaires pour faire le choix optimal pour votre projet.