5-Achse vs. 3-Achsen-CNC-Bearbeitung: Wann Sie wählen sollten

Die CNC-Bearbeitung ist ein Eckpfeiler der modernen Fertigung. Es schafft präzise, Hochwertige Teile aus dem Vollen. Noch, CNC-Maschinen sind nicht gleich CNC-Maschinen. Die grundlegendste Unterscheidung liegt in der Anzahl der Achsen, die eine Maschine nutzen kann. Für Ingenieure, Konstrukteure, und Projektmanager, Das Verständnis des Unterschieds zwischen 3-Achsen- und 5-Achsen-CNC-Bearbeitung ist entscheidend. Diese Wahl wirkt sich direkt auf die Konstruktion eines Teils aus, Genauigkeit, Oberflächengüte, und Endkosten.

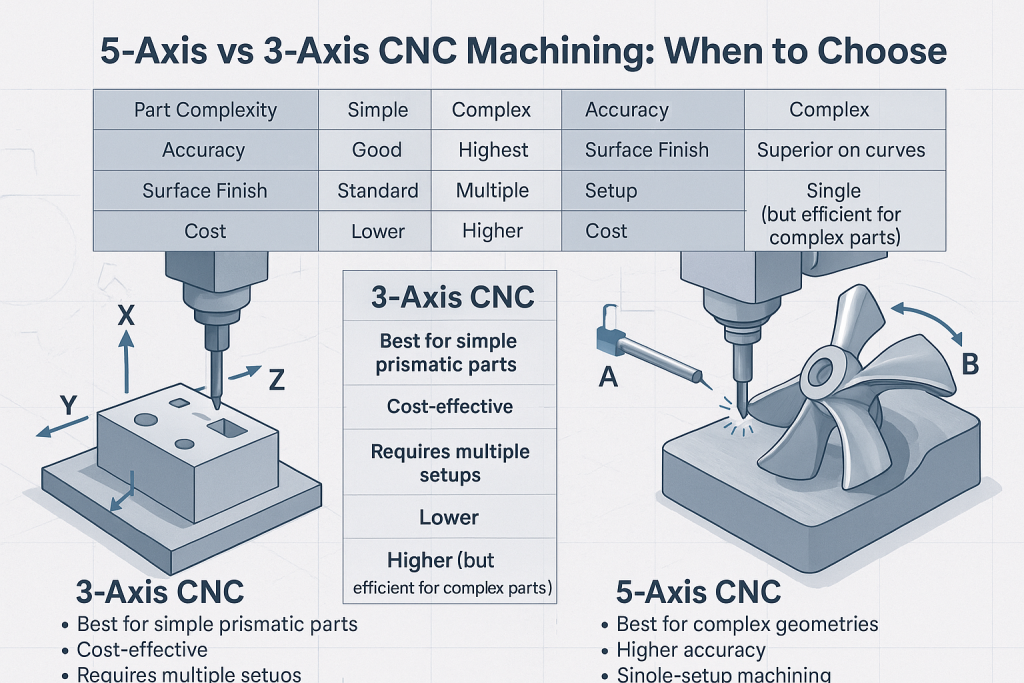

Der Hauptunterschied besteht darin, dass 3-Achsen-CNC-Maschinen das Schneidwerkzeug entlang von drei linearen Achsen bewegen (X, Und, Mit), Während 5-Achsen-Maschinen zwei Rotationsachsen hinzufügen (A und B/C), So kann sich das Werkzeug dem Werkstück aus jedem Winkel nähern. Diese zusätzliche Mobilität ermöglicht es, weitaus komplexere Geometrien in einer einzigen Aufspannung zu erstellen, Aber es bringt seine eigenen Überlegungen mit sich.

Als kompetenter Dienstleister mit einer vollständigen Suite von 3-Achsen- und 5-Achsen-CNC-Funktionen, GD-Prototyping hat tiefe, Praktische Erfahrung mit beiden Technologien. Dieser Leitfaden bietet einen umfassenden Vergleich, der Ihnen hilft, festzustellen, welches Verfahren für Ihr spezifisches Projekt die richtige Wahl ist.

3-Achsen-CNC-Bearbeitung verstehen: Die Stiftung

Die dreiachsige CNC-Bearbeitung ist die gebräuchlichste und am weitesten verbreitete Form der Technologie. Es ist ein leistungsstarkes und kostengünstiges Verfahren zur Herstellung einer Vielzahl von Komponenten. Die Bedienung ist einfach und bildet die Basis für alle anderen Mehrachsbearbeitungen.

Wie funktioniert eine 3-Achsen-CNC-Maschine??

Eine 3-Achs-Maschine arbeitet entlang von drei Linearachsen. Stellen Sie sich die Ecke eines Kästchens vor, um diese Bewegung zu visualisieren.

- X-Achse: Bewegung von links nach rechts.

- Y-Achse: Bewegung von vorne nach hinten.

- Z-Achse: Auf- und Abbewegung.

Das Werkstück wird auf dem Maschinenbett fixiert. Das Schneidwerkzeug, gehalten in einer rotierenden Spindel, bewegt sich entlang dieser drei Achsen, um Material zu entfernen. Das Werkzeug behält immer eine feste Ausrichtung relativ zum Werkstück bei. Dieser Ansatz ist sehr effektiv für die Bearbeitung von Merkmalen auf einer einzelnen Fläche eines Teils.

Für welche Geometrien eignet sich die 3-Achsen-Bearbeitung am besten??

Die Drei-Achs-Bearbeitung zeichnet sich durch die Herstellung prismatischer Teile aus. Dabei handelt es sich um Komponenten, die durch flache Flächen und gerade Kanten definiert sind, Sie können aber auch einfache Kurven enthalten. Zu den gängigen Anwendungen gehören:

- Bohren und Gewindebohren von Löchern: Präzise, Senkrechte Löcher.

- Fräsen von Taschen und Schlitzen: Bearbeitung von Kavitäten und Kanälen.

- Schneiden von Profilen: Formen des äußeren Umfangs eines Teils.

- Gegenüberliegende Operationen: Schaffung einer perfekt ebenen Oberfläche.

Für Teile, bei denen die meisten Features aus einer einzigen Richtung zugänglich sind, 3-Die Achsbearbeitung ist die effizienteste und wirtschaftlichste Wahl.

Das Konzept der Mehrfach-Setups

Die Haupteinschränkung der 3-Achsen-Bearbeitung ist der Werkzeugzugang. Da sich das Schneidwerkzeug dem Teil jeweils nur aus einer Richtung nähern kann, Die Bearbeitung von Merkmalen auf anderen Seiten erfordert einen manuellen Eingriff. So bearbeiten Sie ein Feature an der Seite eines Würfels, Zum Beispiel, Der Betreiber muss:

- Stoppen Sie die Maschine.

- Werkstück lösen.

- Manuelles Drehen des Teils 90 Grad.

- Spannen Sie das Teil vorsichtig wieder ein und richten Sie es neu aus.

- Starten eines neuen Bearbeitungsprogramms.

Dieser Vorgang wird als "Einrichtung." Ein Teil, das an allen sechs Seiten bearbeitet werden muss, benötigt mindestens sechs separate Aufspannungen. Jede Einrichtung fügt viel Arbeitszeit hinzu und, Und was noch wichtiger ist, führt zu einer geringen Wahrscheinlichkeit von Ausrichtungsfehlern.

5-Achsen-CNC-Bearbeitung verstehen: Die fortschrittliche Lösung

Die fünfachsige CNC-Bearbeitung stellt einen deutlichen Sprung nach vorn in der Fertigungskapazität dar. Durch Hinzufügen von zwei Rotationsachsen, Diese Maschinen können unglaublich komplexe Teile mit beispielloser Präzision und Effizienz herstellen.

Wie funktioniert eine 5-Achsen-CNC-Maschine??

Eine 5-Achs-Maschine baut auf den drei Linearachsen auf (X, Und, Mit) durch Hinzufügen von zwei Rotationsachsen. Diese werden in der Regel als:

- A-Achse: Drehung um die X-Achse.

- B-Achse: Drehung um die Y-Achse.

- C-Achse: Drehung um die Z-Achse.

Eine 5-Achsen-Maschine verwendet zwei dieser drei Rotationsachsen. Die spezifische Kombination hängt von der Konfiguration der Maschine ab.

Arten von 5-Achs-Maschinen

Es gibt zwei Hauptkonfigurationen für 5-Achsen-Maschinen, die die Rotationsbewegungen auf unterschiedliche Weise erreichen.

- Zapfen-Stil: Das Maschinenbett selbst, die das Werkstück hält, Kippt und dreht sich. Dies ist bei kleineren bis mittelgroßen Maschinen üblich.

- Schwenk-Drehbarer Kopfstil: Das Werkstück bleibt stationär, während der Maschinenkopf, die das Schneidwerkzeug hält, schwenkt und dreht sich um das Teil. Dies ist typisch für größere Maschinen, die für massive Bauteile eingesetzt werden.

Die Leistungsfähigkeit der Einzelbearbeitung (3+2 Vs. Stufenlos 5-Achsen)

Der größte Vorteil der 5-Achs-Technologie ist die Möglichkeit, mehrere Seiten eines Teils in einem Einmalige Einrichtung. Dies wird im Wesentlichen auf zwei Arten erreicht:

- 3+2 Positionsbearbeitung: Dies ist die häufigste Verwendung einer 5-Achsen-Maschine. Die Maschine nutzt die beiden Drehachsen, um das Werkstück auf einen bestimmten festen Winkel auszurichten. Anschließend sperrt er diese Achsen und führt alle Bearbeitungen mit den standardmäßig drei linearen Achsen durch. So kann die Maschine ohne manuelles Rüsten auf fünf der sechs Seiten eines Würfels zugreifen, Drastische Verbesserung der Genauigkeit und Reduzierung der Arbeitszeit.

- Stetig (oder Simultan) 5-Bearbeitung von Achsen: Dies ist die fortschrittlichste Form der Technologie. Alle fünf Achsen bewegen sich gleichzeitig in einem koordinierten, Flüssige Bewegung. Dadurch kann das Schneidwerkzeug komplexen, organische Konturen und schaffen die glatte, Fließende Oberflächen, die in Komponenten für die Luft- und Raumfahrt zu sehen sind, Schaufeln von Turbinen, und fortschrittliche medizinische Implantate.

Welche Geometrien ermöglicht die 5-Achs-Bearbeitung??

Die Fünf-Achs-Bearbeitung ist die einzige Möglichkeit, Teile effizient zu fertigen, die:

- Komplex, Organische Konturen: Wie sie in Turbinenschaufeln oder ergonomischen Medizinprodukten zu finden sind.

- Tiefe Hohlräume mit schrägen Wänden: Das Werkzeug kann gekippt werden, um in tiefe Taschen zu greifen, ohne dass der Werkzeughalter mit dem Werkstück kollidiert.

- Hinterschneidungen und Off-Axis-Features: Bearbeitungselemente, die nicht senkrecht zu den Hauptflächen des Teils stehen.

Ein direkter Vergleich: 3-Achse vs.. 5-Achse

Die Wahl der richtigen Technologie erfordert ein klares Verständnis der Kompromisse zwischen diesen beiden leistungsstarken Fertigungsmethoden.

Teilekomplexität und Geometrie

Dies ist das wichtigste Unterscheidungsmerkmal. 3-Die Achsbearbeitung ist ideal für einfachere, prismatische Teile. Wenn die Konstruktion größtenteils aus Elementen auf einer oder zwei parallelen Flächen besteht, 3-Achse ist ausreichend. 5-Die Achsbearbeitung ist für Teile mit komplexen, Organische Oberflächen, Mehrere abgewinkelte Funktionen, und tiefe Hohlräume, bei denen sich das Werkzeug aus vielen verschiedenen Richtungen nähern muss.

Geschwindigkeit und Effizienz

Die Antwort hier ist nuanciert. Für eine einfache Platte mit wenigen Löchern, Eine 3-Achs-Maschine wird schneller und kostengünstiger sein. Aber, für ein komplexes Teil, das fünf Aufspannungen auf einer 3-Achs-Maschine erfordert, Eine 5-Achsen-Maschine wird erheblich schneller sein. Indem Sie das Teil in einer einzigen Aufspannung fertigstellen, Es eliminiert den Zeitaufwand, der mit manuellem Umspannen und Neuausrichten verbunden ist.

Genauigkeit und Wiederholbarkeit

Jedes Mal, wenn ein Teil manuell in einer 3-Achsen-Aufspannung umgespannt wird, Es wird ein kleiner Positionierungsfehler eingeführt. Während erfahrene Maschinisten dies minimieren können, Es ist unmöglich, es vollständig zu eliminieren. Für ein Bauteil mit KEs auf mehreren Flächen, die enge Toleranzen relativ zueinander aufweisen, Eine 5-Achsen-Maschine bietet eine überragende Genauigkeit. Durch die Bearbeitung aller Funktionen in einer einzigen Aufspannung, Es beseitigt diese Fehlerquelle vollständig.

Oberflächengüte

5-Die Achsbearbeitung kann eine bessere Oberflächengüte auf konturierten Oberflächen erzeugen. Die Maschine kann das Schneidwerkzeug jederzeit perfekt senkrecht zur Oberfläche halten. Dies ermöglicht die Verwendung von kürzeren, steifere Schneidwerkzeuge, wodurch Werkzeugvibrationen und Rattern reduziert werden. Das Ergebnis ist eine glattere, genauere Oberfläche ohne die "Jakobsmuscheln" Markierungen, die 3-Achs-Kugelfräser auf gekrümmten Oberflächen hinterlassen können.

Kosten

Kosten sind ein vielschichtiges Thema.

- Maschinenkosten: 3-Achsenmaschinen sind weniger komplex und daher kostengünstiger in der Anschaffung und Wartung.

- Kosten für die Programmierung: Die Programmierung eines einfachen 3-Achsen-Teils ist schneller und erfordert weniger spezialisierte Software. Die kontinuierliche 5-Achs-Programmierung ist hochkomplex und erfordert erfahrene CAM-Programmierer.

- Teilkosten: Für ein einfaches Teil, Die 3-Achs-Maschine wird immer billiger sein. Für ein hochkomplexes Bauteil, Die 5-Achs-Maschine kann tatsächlich billiger sein. Es vermeidet die erheblichen Arbeitskosten für mehrere Setups und die Notwendigkeit, teure kundenspezifische Vorrichtungen zu erstellen, um das Teil in ungewöhnlichen Winkeln zu halten.

Es ist wichtig, diese Kostenunterschiede zu verstehen. Unternehmen können eine Kostenrechner für die CNC-Bearbeitung zur Unterstützung bei der Schätzung der Projektkosten auf der Grundlage von Komplexität und Material.

Der Entscheidungsrahmen: Eine Use-Case-Matrix

Um die Entscheidung zu vereinfachen, Diese Matrix bietet einen klaren Anhaltspunkt dafür, wann die einzelnen Technologien auf der Grundlage gemeinsamer Projektmerkmale ausgewählt werden sollten.

| Anwendungsfall / Charakteristisches Bauteil | Beste Wahl | Grund dafür |

| Einfaches prismatisches Teil (Zum Beispiel.., Grundplatte, Halterung mit senkrechten Löchern) | 3-Achse | Am kostengünstigsten. Keine Notwendigkeit für Rotationsachsen. Alle Funktionen sind von einem oder zwei Setups aus zugänglich. |

| Teil mit mehreren Setups (Zum Beispiel.., Gehäuse mit Funktionen auf 5 Seiten) | 5-Achse (3+2) | Eliminiert manuelle Setups, Drastische Verbesserung der Genauigkeit und Senkung der Arbeitskosten. |

| Komplexe organische Konturen (Zum Beispiel.., Turbinenschaufel, ergonomischer Griff) | 5-Achse (Stetig) | Nur so kann eine reibungslose Produktion effizient hergestellt werden, Komplex, und fließende Oberflächen. |

| Tiefe Taschen mit schrägen Wänden | 5-Achse | Das Werkzeug kann gekippt werden, um tiefe Bereiche zu erreichen, ohne dass der Halter mit dem Teil kollidiert. Ermöglicht kürzere, steifere Werkzeuge. |

| Großserienfertigung von einfachen Teilen | 3-Achse | Geringere Zykluszeiten und Maschinenkosten machen sie zur wirtschaftlichsten Wahl für die Massenproduktion. |

| Geringes Volumen, Hochkomplexe Prototypen | 5-Achse | Vermeidet die hohen Kosten für die Erstellung mehrerer kundenspezifischer Vorrichtungen, die für eine 3-Achsen-Maschine erforderlich sind. |

| Engste Positionstoleranzen | 5-Achse | Durch die Einzelaufspannung wird das Risiko von Nachspannfehlern eliminiert, Gewährleistung höchster Genauigkeit zwischen den Merkmalen. |

Über CNC hinaus: Berücksichtigung anderer Technologien

Während die CNC-Bearbeitung unglaublich vielseitig ist, Es ist nicht immer die optimale Lösung für jedes Teil. Für Prototypen mit extrem komplexen internen Merkmalen oder leichten Gitterstrukturen, Additive Fertigungstechnologien können manchmal eine bessere Lösung bieten.

Zum Beispiel, Erstellen eines Teils mit komplizierten, Gekrümmte interne Kühlkanäle sind bei jeder Form der subtraktiven Bearbeitung nahezu unmöglich. In diesen speziellen Fällen, Technologien wie das direkte Metall-Lasersintern (DMLS) kann überlegen sein. Für Designer ist es wichtig, die gesamte Landschaft der verfügbaren Technologien zu verstehen. Mehr dazu erfahren Sie in unserem ausführlichen DMLS vs. CNC-Bearbeitung Anleitung.

Schlussfolgerung

Die Wahl zwischen 3-Achsen- und 5-Achsen-CNC-Bearbeitung ist eine strategische Entscheidung, die sich an den spezifischen Anforderungen Ihres Teils orientieren sollte. Es ist keine Frage, welche Technologie "besser," sondern vielmehr, welche Technologie ist die "Das richtige Werkzeug" für den Job. 3-Die Achsbearbeitung ist nach wie vor das kostengünstige Arbeitspferd für eine Vielzahl von Komponenten. 5-Die Achsbearbeitung bietet die fortschrittlichen Funktionen, die für die komplexesten und hochpräzisesten Teile erforderlich sind.

Durch sorgfältige Berücksichtigung der Geometrie eines Teils, Anforderungen an die Genauigkeit, und Budget, Ingenieure können das Verfahren auswählen, das das bestmögliche Ergebnis liefert. Bei GD-Prototyping, Unser Expertenteam ist mit beiden Technologien ausgestattet und kann Ihnen die notwendige Beratung bieten, um die optimale Wahl für Ihr Projekt zu treffen.